расхода, регулятор (Р) 13 и клапан 1 (к)), контур регулирования расхода пара в печи (Д 15, Р 16, К 17), контур регулирования температуры пи- рогаза на. выходе печей изменением подачи топлива (Д 18, Р 19, К 20), контур регулирования давления пирогаза на входе в узел компримирования изменением подачи углеводородов на вход этой стадии (Д 21, Р 22, К 23). Д 24 25, 26, 27, 28 и 29-измеряют соответственно содержание влаги в пиро- газе, содержание ацетилена на выходе стадии гидрирования,содержание

1

Изобретение относится к способам автоматического управления процессами пуска этиленовых установок большой единичной мощности и может бьггь использовано в химической и нефтехимической промышленности.

Цель изобретения снижение расхода сьфья при пусковых режимах и, кратковременных наруягениях технологического регламента.

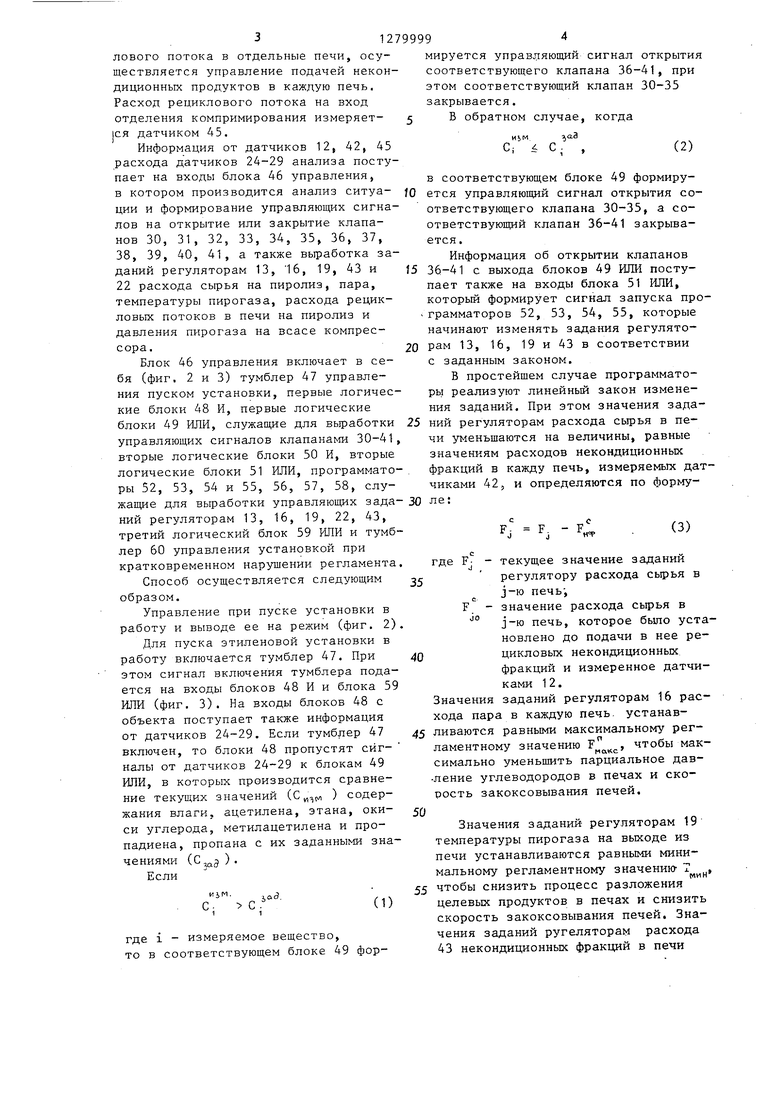

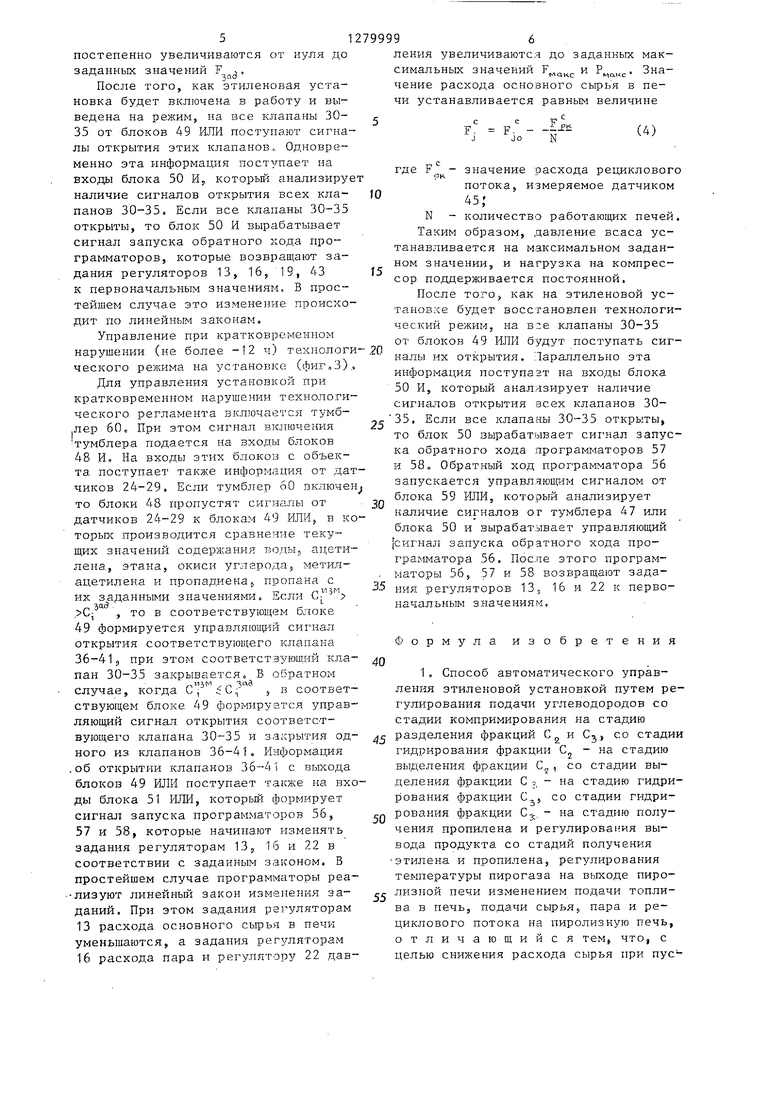

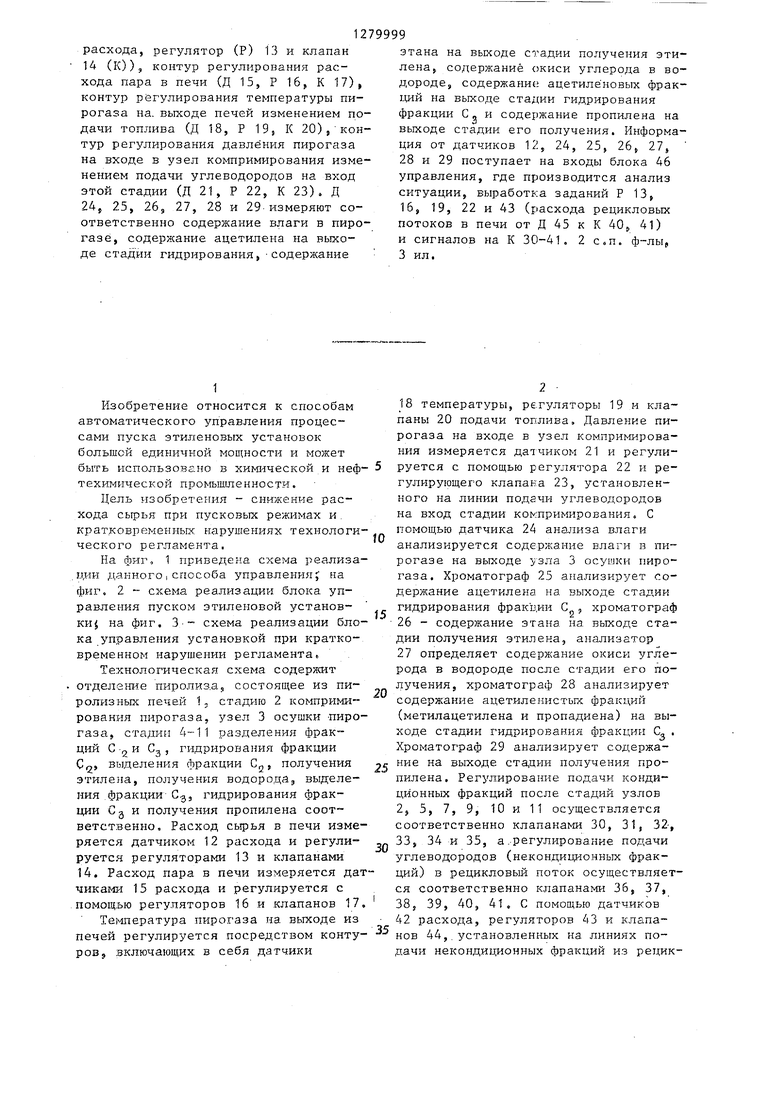

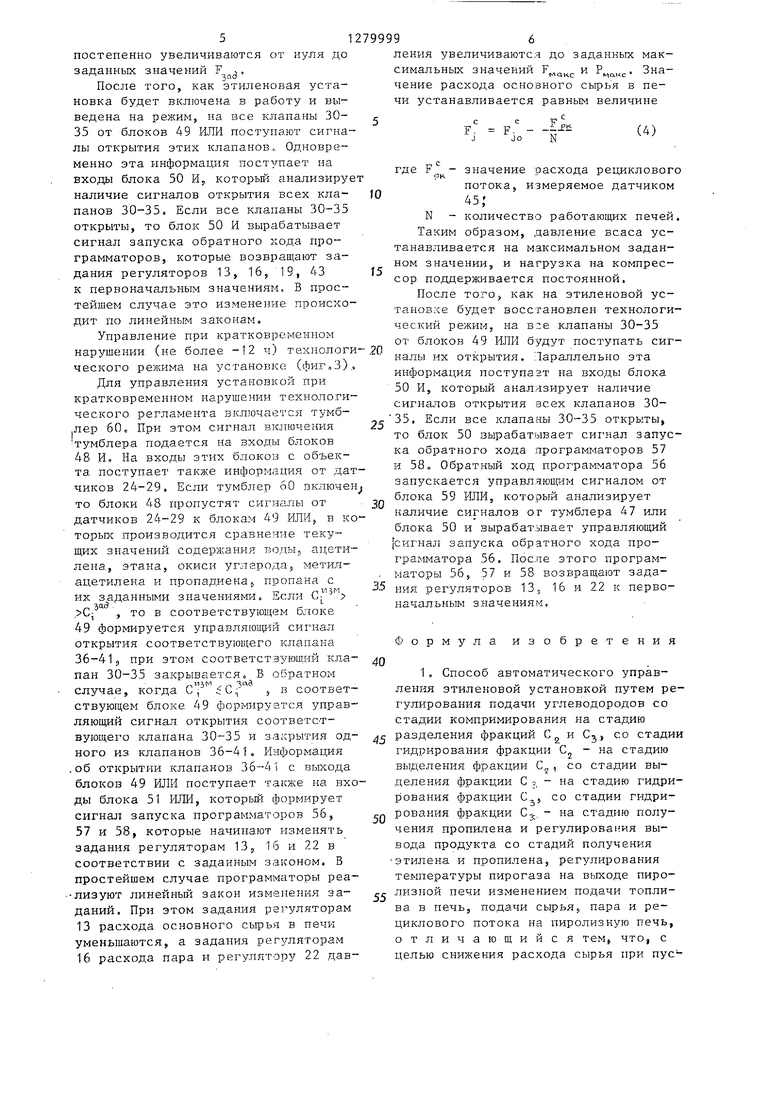

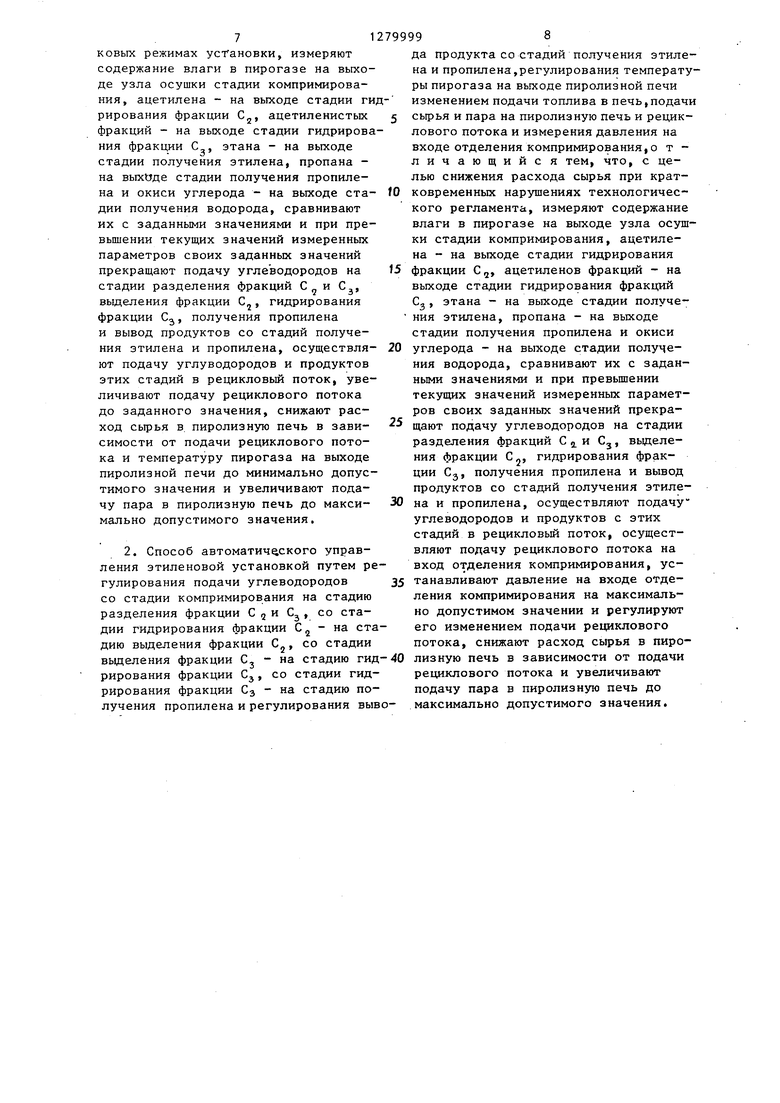

На фиг, 1 приведена схема реализа- ,ции данного I способа управленияJ на фиг. 2 - схема реализации блока управления пуском этиленовой установки j на фиг. 3- схема реализации блока управления установкой при кратковременном нарушении регламента

Технологическая схема содержит отделение пиролиз.а, состоящее из пи- ролизных печей 1, стадию 2 компримирования пирогаза, узел 3 осушки -пирс- газа, стадии 4-11 разделения фракций С 2 и Сд , гидрирования фракции Со, выделения фракции C,j, получения этилена, получения водорода, выделения .фракции гидрирования фракции Сд и получения пропилена соот ветственно. Расход сырья в печи измеряется датчиком 12 расхода и регулируется регуляторами 13 и клапанами 14. Расход пара в печи измеряется датчиками 15 расхода и регулируется с помощью регуляторов 16 и клапанов 17,

Те /шература пирогаза на выходе из печей регулируется посредством контуров, включающих в себя датчики

этана на вькоде стадии получения этилена, содержание окиси углерода в водороде, содержание ацетиленовых фрак- цпй на выходе стадии гидрирования фракции Сд и содержание пропилена на выходе стадии его получения. Информация от датчиков 12, 24, 25, 26, 27, 28 и 29 поступает на входы блока 46 управления, где производится анализ ситуации, выработка заданий Р 13, 16, 19, 22 и 43 (расхода рецикловых потоков в печи от Д 45 к К 40 41) и сигналов на К 30-41. 2 . ф-лы, 3 ил,

5

0

5

0

5

2

18 температуры, ре-гуляторы 19 и клапаны 20 подачи тогглива. Давление пирогаза на входе в узел компримирования измеряется датчиком 21 и регулируется с помощью регулятора 22 и регулирующего клапана 23, установленного на линии подачи углеводородов на вход стадии кокпримирования. С помощью датчика 24 анализа влаги анализируется содерлсание влаги в пи- рогазе на выходе узла 3 осушки пирогаза. Хроматограф 25 анализирует содержание ацетилена на выходе стадии гидрирования фракции С , хроматограф

26- содержание этана на выходе ста- дии получения этилена, анализатор

27определяет содержание окиси углерода в водороде после стадии его получения, хроматограф 28 анализирует содержание ацетилемистых фракций (метилацетилена и пропадиена) на выходе стадии гидрирования фракции Cj . Хроматограф 29 анализирует содержание на выходе стадии получения пропилена. Регулирование подачи кондиционных фракций после стадий узлов 2, 5, 7, 9, 10 и 11 осуществляется соответственно клапанами 30, 31, 32-, 33, 34 и 35, а.регулирование подачи углеводородов (некондиционных фракций) в рецикловый поток осуществляется соответственно клапанами 36, 37, 38, 39, 40, 41, С помощью датчиков

42 расхода, регуляторов 43 и клапанов 44,.установленных на линиях подачи некондиционных фракций из рецик 12

левого потока в отдельные печи, осуществляется управление подачей некондиционных продуктов в каждую печь. Расход рециклового потока на вход отделения компримирования измеряет- |ся датчиком 45.

Информация от датчиков 12, 42, 45 расхода датчиков 24-29 анализа поступает на входы блока 46 управления, в котором производится анализ ситуа- ции и формирование управляющих сигналов на открытие или закрытие клапанов 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, а также выработка заданий регуляторам 13, 16, 19, 43 и 22 расхода сырья на пиролиз, пара, температуры пирогаза, расхода рецик- ловых потоков в печи на пиролиз и давления пирогаза на всасе компрессора.

Блок 46 управления включает в себя (фиг. 2 и 3) тумблер 47 управления пуском установки, первые логичес

В простейшем случае программаторы реализуют линейньй закон изменения заданий. При этом значения задаF. F. J J

- F.

(3)

кие блоки 48 И, первые логические блоки 49 ИЛИ, служащие для выработки 25 ний регуляторам расхода сырья в пе- управляющих сигналов клапанами 30-41, чи уменьшаются на величины, равные вторые логические блоки 50 И, вторые значениям расходов некондиционных логические блоки 51 ИЛИ, программато- . фракций в кажду печь, измеряемых дат- ры 52, 53, 54 и 55, 56, 57, 58, слу- чиками 42, и определяются по форму- жащие для вьфаботки управляющих зада- 30 ле: ний регуляторам 13, 16, 19, 22, 43, третий логический блок 59 ИЛИ и тумблер 60 управления установкой при кратковременном нарушении регламента.

Способ осуществляется следующим образом.

Управление при пуске установки в работу и выводе ее на режим (фиг. 2).

Для пуска этиленовой установки в работу включается тумблер 47. При этом сигнал включения тумблера подается на входы блоков 48 И и блока 59 ИЛИ (фиг. 3). На входы блоков 48 с

где F

35

40

F текущее значение задании регулятору расхода сырья в j-ю печь ,

значение расхода сырья в j-ю печь, которое было установлено до подачи в нее ре- цикловых некондиционных фракций и измеренное датчиками 12.

Значения заданий регуляторам 16 расхода пара в каждую печь, устанав- 45 ливаются равными максимальному регламентному значению F, чтобы максимально уменьщить парциальное дав- ление углеводородов в печах и скорость закоксовывания печей.

объекта поступает также информация от датчиков 24-29. Если тумблер 47 включен, то блоки 48 пропустят сигналы от датчиков 24-29 к блокам 49 ИЛИ, в которых производится сравнение текущих значений (С,,,, ) содержания влаги, ацетилена, этана, окиси углерода, метилацетилена и про- падиена, пропана с их заданными значениями (С,дЗ ) .

Если

JQ(3.

С. С

где 1 - измеряемое вещество,

то в соответствующем блоке 49 формируется управляющий сигнал открытия соответствующего клапана 36-41, при этом соответствующий клапан 30-35 закрывается.

В обратном случае, когда

яаЭ

с.

(2)

в соответствующем блоке 49 формируется управляющий сигнал открытия соответствующего клапана 30-35, а соответствующий клапан 36-41 закрывается.

Информация об открытии клапанов

36-41 с выхода блоков 49 ИЛИ поступает также на входы блока 51 ИЛИ, который формирует сигнал запуска про- грамматоров 52, 53, 54, 55, которые начинают изменять задания регуляторам 13, 16, 19 и 43 в соответствии с заданным законом.

В простейшем случае программаторы реализуют линейньй закон изменения заданий. При этом значения заданий регуляторам расхода сырья в пе- чи уменьшаются на величины, равные значениям расходов некондиционных фракций в кажду печь, измеряемых дат- чиками 42, и определяются по форму- ле:

F. F. J J

- F.

(3)

яторам расхода сырья в пе- аются на величины, равные расходов некондиционных кажду печь, измеряемых да , и определяются по форму-

25 ний регуляторам расхода сырья в пе- чи уменьшаются на величины, равные значениям расходов некондиционных . фракций в кажду печь, измеряемых дат- чиками 42, и определяются по форму- 30 ле: .

.

где F

35

40

F

текущее значение задании регулятору расхода сырья в j-ю печь ,

значение расхода сырья в j-ю печь, которое было установлено до подачи в нее ре- цикловых некондиционных фракций и измеренное датчиками 12.

Значения заданий регуляторам 16 расхода пара в каждую печь, устанав- 45 ливаются равными максимальному регламентному значению F, чтобы максимально уменьщить парциальное дав- ление углеводородов в печах и скорость закоксовывания печей.

50

Значения заданий регуляторам 19 температуры пирогаза на выходе из печи устанавливаются равными минимальному регламентному значению- Т , 55 чтобы снизить процесс разложения целевых продуктов в печах и снизить скорость закоксовывания печей. Значения заданий ругеляторам расхода 43 некондиционных фракций в печи

постепенно увеличиваются от нуля до заданных значений F ,.

После того, как этиленовая установка будет включена в работу и выведена на режим, на все клапаны 30- 35 от блоков 49 И.ЛИ поступают сигналы открытия этих клапанов,, Одновременно эта информация поступает на входы блока 50 И, который анализируе наличие сигналов открытия всех клапанов 30-35, Если все клапаны 30-35 открыты, то блок 50 И вырабатывает сигнал запуска обратного хода программаторов, которые возвраа ают задания регуляторов 13, 16, 19, 43 к первоначальным значениям. В простейшем случае это изменение происходит по линейным законам.

Управление при кратковременном нарушении (не более -12 ч) технологического режима на установке (фнг.З).

Для управления установкой при кратковременном нарушении технологического регламента включается тумблер 60 с При этом сигнал включения тумблера подается на входы блоков

48И, На входы этих блоков с объекта, поступает также информация от датчиков 24-29, Если тумблер 60 включен то блоки 48 пропустят сигналы от датчиков 24-29 к блокам 49 ИЛИ, в которых производится сравнение текущих значений содерлсания воды, ацетилена, этана, окиси углерода, метил- ацетилена и пропадиена,, пропана с

их заданными значениями. Если С- , то в соответствуюгцем блоке

49формируется управля опр1Й сигнал открытия соответствующего клапана 36-41, при этом соответствующий клапан 30-35 закрывается. В обратном

,, ЗМ „ 1аЗ

случае, когда GJ ,, в соответствующем блоке 49 формируется управляющий сигнал открытия соответс-т- вующего клапана 30-35 и закрытия одного из клапанов 36-41. Информация .об открытии клапанов 36--4 i с выхода блоков 49 ИЛИ поступает также на входы блока 51 РШИ, которьш формирует сигнал запуска программаторов 56, 57 и 58, которые начинают изменять

задания регуляторам

13, 16 и 22 в

соответствии с заданным законом, В простейшем случае программаторы реа лизуют линейный закон изменения заданий. При этом задания регуляторам 13 расхода основного сырья в печи уменьшаются, а задания регуляторам 16 расхода пара и регулятору 22 давления увеличиваются до заданных максимальных значений

и

Значение расхода основного сырья в печи устанавливается равным величине

(4)

F. J

.о

N

где

F як

значение расхода рециклового потока, измеряемое датчиком

45;

N - количество работающих печей. Таким образом, давление всаса устанавливается на максимальном заданном значении, и нагрузка на компрессор поддерживается постоянной.

После того, как на этиленовой установке будет восстановлен технологический режим, на в.е клапаны 30-35 от блоков 49 ИЛИ будут поступать сигналы их открытия. Параллельно эта инс|1Ормация поступает на входы блока 50 И, которЕ)Ш анализирует наличие сигналов открытия всех клапанов 3035, Если все клапаны 30-35 открыты, то блок 50 вырабатывает сигнал запуска обратного хода программаторов 57 и 58 о Обратный ход программатора 56 запускается управляюпг м сигналом от блока 59 ИЛИ, который анализирует наличие сигналов ог тумблера 47 или блока 50 и вырабат-ывает управляющий сигнал запуска обратного хода программатора 56. После этого програм- маторы 56, 57 и 58 возвращают задания регуляторов 13; 16 и 22 к первоначальным значениям.

0

5

0

Формула изобретения

1, Способ автоматического управления этиленовой установкой путем регулирования подачи углеводородов со стадии компримирования на стадию разделения фракций С и Cj, со стадии гидрирования фракции С - на стадию выделения фракции С, со стадии выделения фракции С -:, - на стадию гидрирования фракции Cj5 со стадии гидрирования фракции Су., на стадию получения пропилена и регулирова1 ия вывода продукта, со стадий получения этилена и пропилена, регулирования температуры пирогаза на выходе пиро- лизной печи изменением подачи топлива в печь, подачи сырьЯ} пара и ре- циклового потока на пиролизную печь, отличающийся тем что, с целью снижения расхода сырья при пус

ковьгк режимах усГановки, измеряют содержание влаги в пирогазе на выходе узла осушки стадии компримирова- ния, ацетилена - на выходе стадии гирирования фракции C,j, ацетиленистых

фракций - на выходе стадии гидрирования фракции С , этана - на выходе стадии получения этилена, пропана - на выходе стадии получения пропилена и окиси углерода - на выходе стадии получения водорода, сравнивают их с заданными значениями и при превышении текущих значений измеренных параметров своих заданных значений прекращают подачу углеводородов на стадии разделения фракций С и С,

вьщеления фракции С, гидрирования фракции Cj, получения пропилена и вывод продуктов со стадий получения этилена и пропилена, осуществляют подачу углуводородов и продуктов этих стадий в рецикловый поток, увеличивают подачу рециклового потока до заданного значения, снижают расход сьфья в пиролизную печь в зависимости от подачи рециклового потока и температуру пирогаза на выходе пиролизной печи до минимально допустимого значения и увеличивают подачу пара в пиролизную печь до максимально допустимого значения.

2. Способ автоматического управления этиленовой установкой путем регулирования подачи углеводородов 35 со стадии компримирования на стадию

разделения фракции С , и С, со стадии гидрирования фракции С - на стадию выделения фракции С, со стадии

С 2, гидрирования фракции Сд, получения пропилена и вывод продуктов со стадий получения этилена и пропилена, осуществляют подачу углеводородов и продуктов с этих стадий в рецикловый поток, осуществляют подачу рециклового потока на вход отделения компримирования, устанавливают давление на входе отделения компримирования на максимально допустимом значении и регулируют его изменением подачи рециклового потока, снижают расход сырья в пировыделения фракции С - на стадию гид-40 лизную печь в зависимости от подачи

рирования фракции С, со стадии гидрирования фракции Сз - на стадию получения пропилена и регулирования выворециклового потока и увеличивают подачу пара в пиролизную печь до максимально допустимого значения.

99998

да продукта со стадий получения этилена и пропилена,регулирования температуры пирогаза на выходе пиролизной печи изменением подачи топлива в печь,подачи сырья и пара на пиролизную печь и рецик- лового потока и измерения давления на входе отделения компримирования,о т - личающийся тем, что, с целью снижения расхода сырья при кратковременных нарушениях технологического регламента, измеряют содержание влаги в пирогазе на выходе узла осушки стадии компримирования, ацетилена - на выходе стадии гидрирования

0

5 фракции С„, ацетиленов фракций - на

0

5

2

выходе стадии гидрирования фракций Cj, этана - на выходе стадии получения этилена, пропана - на выходе стадии получения пропилена и окиси углерода - на выходе стадии получения водорода, сравнивают их с заданными значениями и при превьшении текущих значений измеренных параметров своих заданных значений прекращают подачу углеводородов на стадии разделения фракций С Q и С, выделения фракции о 2,

0

5

С 2, гидрирования фракции Сд, получения пропилена и вывод продуктов со стадий получения этилена и пропилена, осуществляют подачу углеводородов и продуктов с этих стадий в рецикловый поток, осуществляют подачу рециклового потока на вход отделения компримирования, устанавливают давление на входе отделения компримирования на максимально допустимом значении и регулируют его изменением подачи рециклового потока, снижают расход сырья в пирорециклового потока и увеличивают подачу пара в пиролизную печь до максимально допустимого значения.

Umitl Bmli

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Устройство для имитации и управления пиролизной печью | 1985 |

|

SU1291599A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU687105A1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Устройство для автоматического управления пиролизными печами | 1979 |

|

SU768802A1 |

| Устройство для автоматического управления процессом пиролиза | 1976 |

|

SU653287A1 |

| Способ автоматического управления установкой пиролиза | 1983 |

|

SU1154309A1 |

| Устройство для автоматическогоупРАВлЕНия пиРОлизНыМи пЕчАМи | 1979 |

|

SU802355A1 |

Изобретение относится к способу автоматического управления этиленовой установкой, может быть использовано в химической и нефтехимической промьпЕпенности и позволяет снизить . расход сырья при пусковых режимах установки. Способ реализуется САР, включающей контур регулирования расхода сырья в печи (датчик (Д) 12 (Л го & (Г со Фиг.

| Способ автоматического управления процессом пуска и останова пиролизных печей | 1979 |

|

SU881111A1 |

| Способ автоматического управления процессом пиролиза в трубчатой печи | 1981 |

|

SU990794A2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сь, К f 4/7 | |||

Авторы

Даты

1986-12-30—Публикация

1985-01-11—Подача