(54) АРМАТУРНЫЙ СТЕРЖЕНЬ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Арматурный стержень периодического профиля | 1982 |

|

SU1174542A2 |

| Арматурный стержень периодического профиля | 1986 |

|

SU1325151A1 |

| Арматурный стержень периодического профиля | 1987 |

|

SU1446253A2 |

| АРМАТУРНЫЙ СТЕРЖЕНЬ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2001 |

|

RU2201818C1 |

| Арматурный стержень периодического профиля | 1980 |

|

SU885495A1 |

| АРМАТУРНЫЙ СТЕРЖЕНЬ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2016 |

|

RU2680153C2 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

| Арматурный стержень периодического профиля | 1981 |

|

SU953139A1 |

| Арматурный стержень периодического профиля | 1984 |

|

SU1188287A2 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

1

Изобретение .относится к арматурным элементам, предназначенным для армирования железобетонных конструкций.

Известен арматурный стержень периодического профиля, выполненный с чередующимися между собой утоньшениями в виде шеек и буртиками с шагом, равным 1,5-2 диаметра стержня, причем буртики имеют квадратное сечение по продольной оси стержня, а диаметр шейки равен,0,6-0,8 диаметра стержня 1.

Недостатком этого арматурного стержня является его малая несушая способность, так как поперечное сечение стержня значительно ослаблено в местах его утоньшений в виде шеек.

Наиболее близким к изобретению является арматурный стержень периодического профиля, содержаший на поверхности противоположно размешенные продольные ребра и расположенные по винтовой линии наклонные ребра 2.

Недостатком этого арматурного стержня является неравномерное охлаждение его поверхности, так как на поверхностях стержня, примыкаюших к ребрам, образуются

застойные зоны потока охладителя, что приводит к снижению механических свойств арматурного стержня.

Цель изобретения - повышение механических свойств арматурного стержня путем 5 улучшения условий охлаждения при термической обработке.

Эта цель достигается тем, что в арматурном стержне периодического профиля, содержашем на поверхности противоположно но размешенные продольные ребра и расположенные по винтовой линии наклонные ребра, концы каждого наклонного ребра выполнены с плавными отгибами в направлении продольной оси стержня, которые расположены с зазором по отношению к 15 продольным ребрам.

Радиус отгибов наклонных ребер составляет 1/10-1/12 длины этого ребра, а зазор между отгибами наклонных ребер и продольными ребрами составляет 0,5-1,5 2Q ширины продольного ребра.

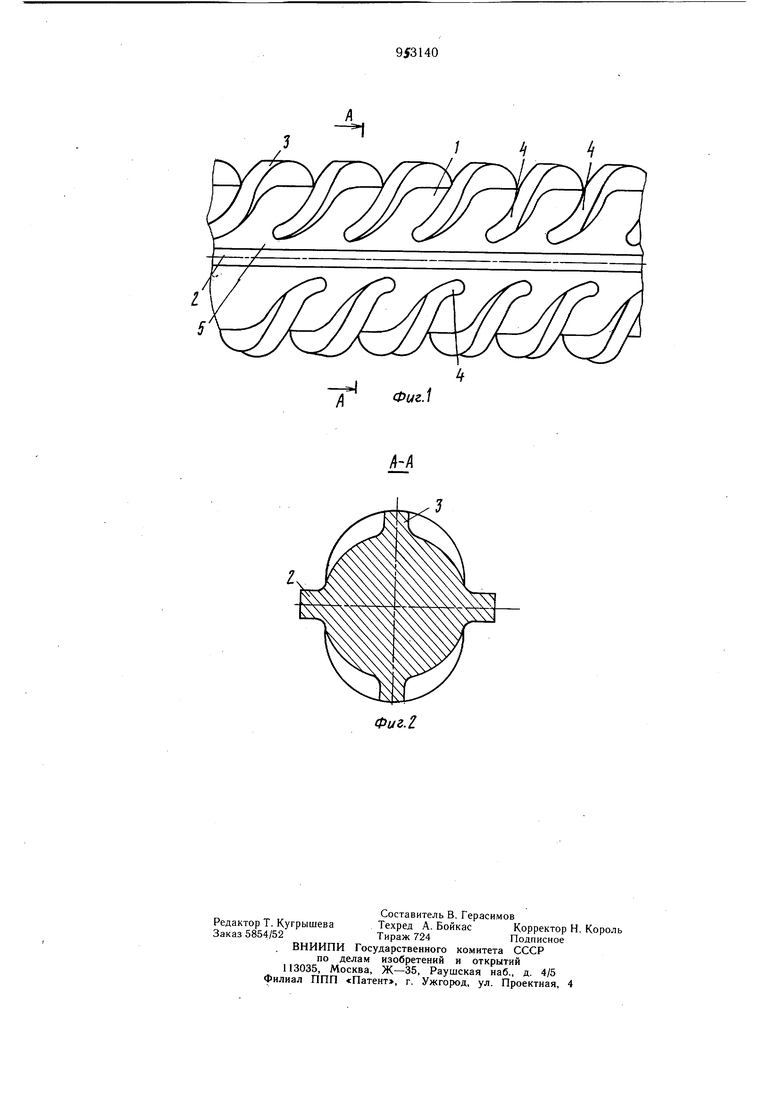

На фиг. 1 изображен арматурный стержень, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1.

Арматурный стержень 1 содержит на поверхности противоположно размешенные

продольные ребра 2 и расположенные по винтовой линии наклонные ребра 3, концы которых выполнены с плавными отгибами 4 в направлении продольной оси стержня 1 и расположены с зазором 5 по отношению к продольным ребрам 2. Радиус отгибов 4 составляет 1/10-1/12 длины наклонных ребер 3, а зазор 5 составляет 0,5-1,5 ширины продольных ребер 2.

Выбранный диапазон значений радиуса отгибов наклонных ребер обусловлен возможными предельными смешениями оправки фрезы относительно центра калибра на валке при фрезеровании наклонных, канавок.

Зазор между продольными и наклонными ребрами обеспечивает свободное прохождение охладителя вдоль продольных и наклонных ребер, что исключает образование застойных зон за наклонными ребрами, вызываюших неравномерное охлаждение, которое приводит к короблению и растрескиванию арматурного стержня, а также неравномерности механических свойств и площади поперечного сечения по его длине. Увеличение зазора более 1,5 ширины продольного ребра приводит к снижению уровня сцепляемости профиля с бетоном из-за уменьшения значения коэффициента охвата, характеризуюшего долю параметра, на котором расположены наклонные ребра. Уменьшение зазора менее 0,5 ширины продольного ребра затрудняет прохождение охладителя между продольными и наклонными ребрами.

Выполнение наклонных ребер с плавно изогнутыми отгибами в направлении оси стержня и зазором между продольными и наклонными ребрами позволяет при термическом упрочнении в потоке стана горячей прокатки, осуществляемом в камере охлаждения потоком охлаждающей жидкости, направленной против движения проката или в направлении его, потоку охладителя плавно огибать каждый элемент поверхности профиля, охлаждает все элементы с одинаковой интенсивностью.

Периодический профиль стержня может быть прокатан в двухвалковом калибре прокатного стана. При этом для получения зазора между продольными и наклонными ребрами не требуется никаких специальных

изменении в технологии прокатки и изготовления валков. Для получения зазора необходимо сместить ось оправки, в которой установлен инструмент для фрезерования наклонных канавок, эксцентрично относительно ручья калибра валка.

При фрезеровании наклонных канавок на ручье калибра валка, образующих наклонные ребра на поверхности стержня при прокатке, из-за переменного радиуса полукруглого ручья калибра значение линейной скорости точек на поверхности фрезеруемой канавки также переменное, . что приводит к изменению скорости подачи и направления резания при постоянной линейной скорости вращения фрезы и ее ориентации относительно обрабатываемой поверхности. Поэтому при фрезеровании наклонных канавок на ручье происходит изгиб канавки в местах выходы фрезы на поверхность бочки валка.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 398727, кл. Е 04 С 5/03, 1971.

Авторы

Даты

1982-08-23—Публикация

1981-01-26—Подача