Изобретение относится к способам и станкам для обработки ручьев различного профиля на валках или шайбах, роликах, бандажах и может быть использовано при нарезке ручьев круглого сечения на прокатных твердосплавных валках, а также при нагрузке на этих ручьях винтовых поперечных канавок, необходимых для прокатки арматурной катанки периодического профиля.

Известен классический способ обработки ручьев на валках или шайбах, в котором валок или шайба крепится на шпинделе, к примеру, шлифовального станка, а инструмент, выполненный в виде диска с необходимым режущим наружным профилем (к примеру, дисковая фреза или абразивный круг с радиусными профилями), крепится на своем шпинделе, оба шпинделя параллельны друг другу, их вращают и инструмент подводят к валку или шайбе. Но применение такого способа требует точного изготовления профиля инструмента при обработке радиусных канавок. Винтовые поперечные канавки на уже нарезанных радиусных ручьях, применяя этот способ, вообще не возможно изготовить.

Наиболее близким является способ обработки винтовых канавок на валках или шайбах, при котором ось заготовки располагают перпендикулярно оси инструмента, заготовки и инструменту сообщают вращение, осуществляют подачу на глубину канавок. Таким способом нарезают червячными фрезами зубья шестерен на зубофрезерных станках. Таким же способом нарезают винтовые канавки с применением оправки с закрепленным в ней резцом на предварительно нарезанных радиусных канавках, на прокатных шайбах для проката арматурной катанки. Такие стенки применяются как отечественного производства (чертеж инструмента прилагается в первоначальной редакции заявки), так и импортного производства, к примеру фирмы "Геркулес" (лист с проспекта прилагается).

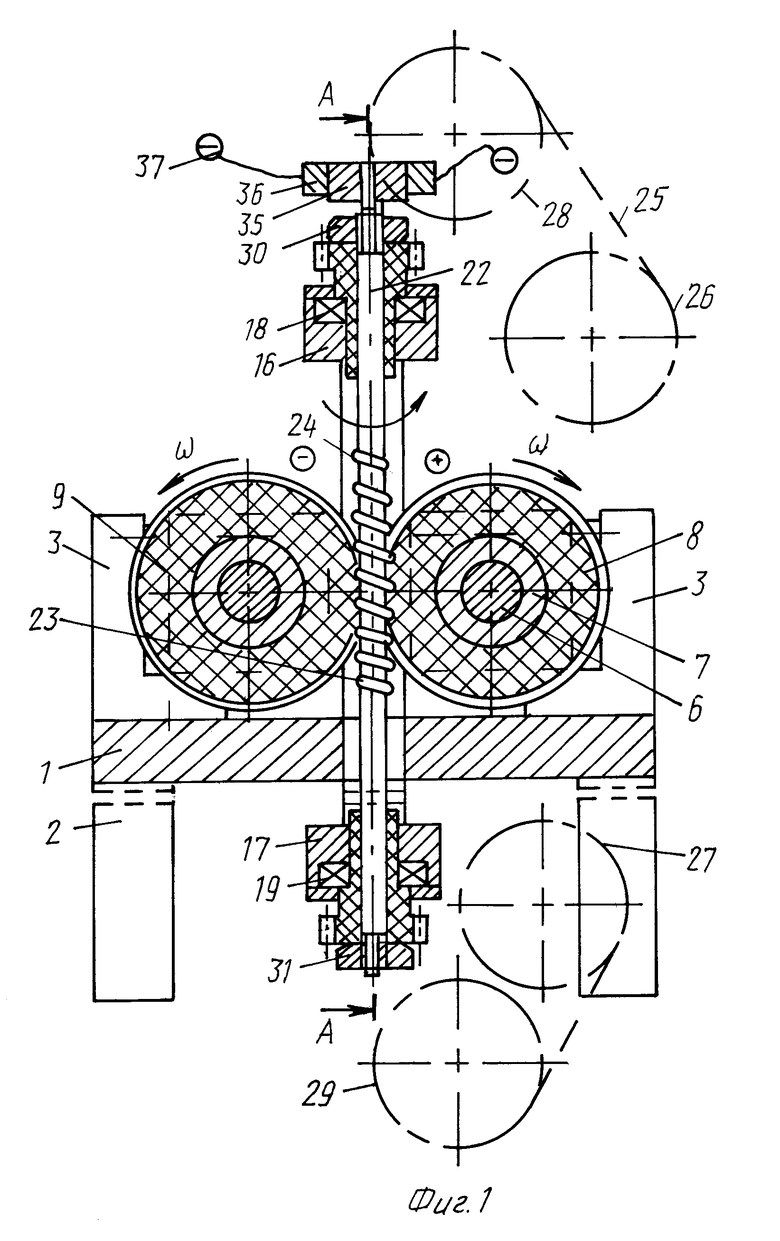

Для пояснения сущности способа обработки описывается конструкция устройства и его работа (фиг. 1-4).

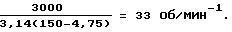

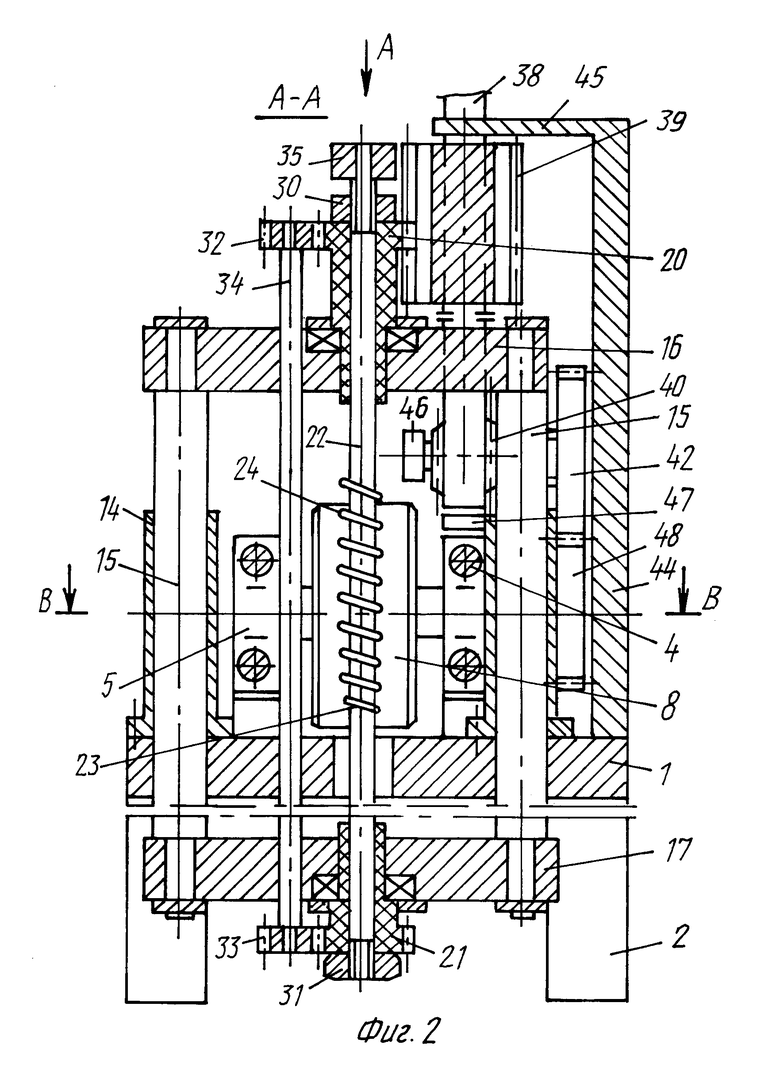

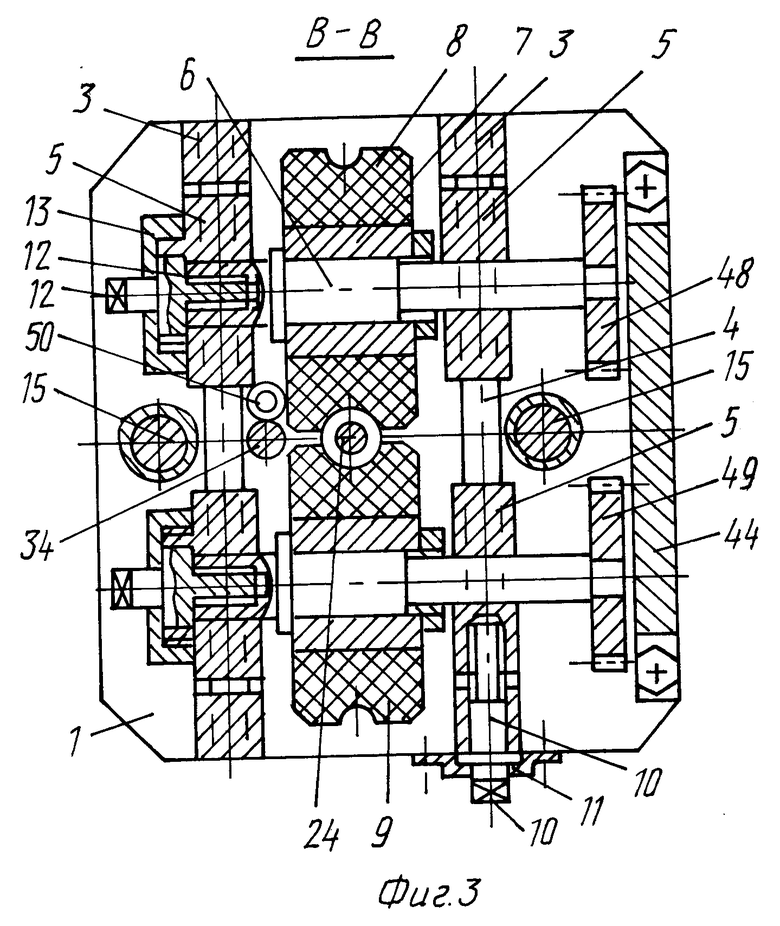

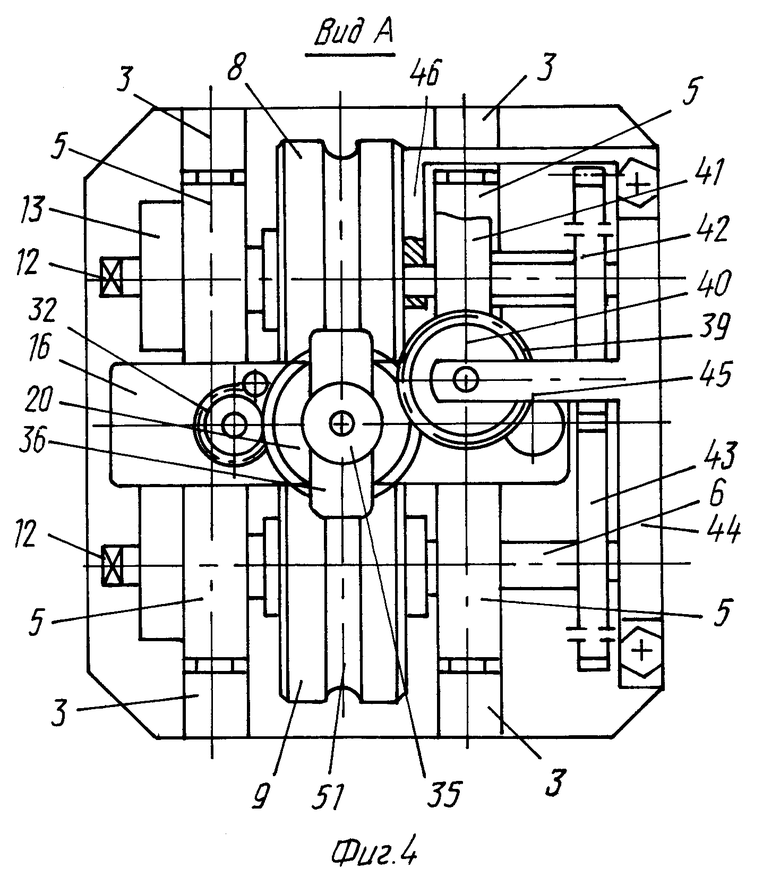

На фиг. 1 показано устройство; на фиг. 2 - сечение А - фиг. 1; на фиг. 3 - сечение В фиг. 2; на фиг. 4 - вид А на фиг. 2.

Устройство состоит из следующих основных узлов и механизмов: узел крепления обрабатываемых валков и механизм их установки в требуемом положении; узел крепления инструмента и механизм его продольной подачи; механизм вращения валков и инструмента.

Узел крепления обрабатываемых валков и механизм их установки в требуемом положении содержит следующие основные детали. На корпусе (плите) 1, закрепленной на стойках 2, закреплены уголки 3, в которых выполнены отверстия. В отверстиях закреплены штанги 4, на которых свободно установлены кассеты 5. В кассетах 5 выполнены отверстия, в которых на подшипниках скольжения установлены валы 6. На валах 6 жестко закреплены втулки 7, на которых жестко закреплены валки (к примеру, твердосплавные шайбы) 8 и 9. Для подвода-отвода валков друг от друга на каждом уголке имеются винты 10, установленные в резьбовых отверстиях, выполненных в кассетах. Винт 10 своим выступом свободно установлен между торцом уголка 3 и фигурной шайбой 11. На фиг. 3 показан только один комплект механизма подвода-отвода, но их выполнено четыре - на каждом уголке. Винты 10 могут быть кинематически связаны попарно между собой. Для осевого перемещения валов 6 в каждом из них имеется резьбовое отверстие, в котором установлен винт 12, и его выступы находятся в отверстии кассеты 5, и винт зафиксирован гайкой 13, навинченной на резьбу кассеты 5.

Узел крепления инструмента и механизм его продольной подачи содержит следующие основные детали. На плите 1 закреплены втулки 14, в них свободно установлены колонки 15. На колонках 15 закреплены плиты 16 и 17, в которых выполнены отверстия. В отверстиях установлены радиально-упорные подшипники 18 и 19 с установленными в них втулками 20 и 21. На втулках 20 и 21 выполнены зубья шестерен (или жестко закреплены шестерни).

При исполнении устройства с применением электрофизических или электрохимических методов обработки втулки 20 и 21 выполнены из электроизоляционного материала. В отверстиях втулок 20 и 21 установлен стержень 22 инструмента. На фиг. 1 - 4 показан инструмент, выполненный в виде метчика, который применяется для нарезки винтовых канавок на ручьях, выполненных предварительно на валках 8 и 9. Метчик имеет заборную режущую часть 23 и калибрующую часть 24. В зависимости от метода обработки и формы обрабатываемых канавок валков может быть применен и самый разный инструмент: для обработки ручьев - сверла, развертки или цилиндрические фрезы, или круглая проволока 25, которая перематывается со шпули 26 на шпулю 27 через обводные ролики 28 и 29 при примыкании электрохимического или электрофизического метода обработки; для обработки канавок фасонного профиля - протяжка проволоки (прутка) фасонного профиля; для нарезки на ручьях винтовых канавок или других фасонных канавок - метчики, червячные фрезы или при применении электрохимического или электрофизического метода обработки применяются электроды (катоды), выполненные формой по аналогии с метчиками или другими металлообрабатывающим инструментом; для шлифовки применяют шлифовальные круги или бруски. Причем в зависимости от обрабатываемого материала и инструмент применяется из самого разного известного материала: стальные, твердосплавные, алмазные или эльборовые сверла, развертки, метчики, протяжки; при электрохимической или электрофизической обработке - медные, латунные, графитовые, или стальные электроды-катоды, или те же стальные, твердосплавные или алмазные сверла, развертки, метчики, протяжки. Стержень 22 закрепляется и растягивается, для придания жесткости ему, при помощи гаек 30 и 31. Стержень 22 может быть малого диаметра, в целях недопущения его скручивания шестерни 20 и 21 находятся в зацеплении с шестернями 32 и 33, жестко закрепленными на валу 34. На стержне 22 закреплен токосъемный барабан 35, который контактирует со щетками 36. Провода подвода электротока - 37. При чисто механической обработке детали 35-37 не требуются.

Механизм вращения валков и инструмента содержит следующие основные детали. Вал 38 приводится во вращение от двигателя, не показанного на фиг. 1 - 4. На валу 38 выполнена (или закреплена) длинная шестерня 39 и червяк 40. Шестерня 39 находится в зацеплении с шестерней 20, а червяк - с червячным колесом 41, на валу которого закреплена шестерня 42, находящаяся в зацеплении с шестерней 43. Шестерни 42 и 43 насажены на валах, установленных на подшипниках, помещенных в отверстиях в стойке 44. Стойка 44 оснащена кронштейнами 45, 46 и 47 для жесткой установки валков. Шестерня 42 находится в зацеплении с шестерней 48, жестко закрепленной на валу валка 9. Шестерни 48 и 49 не находятся между собой в зацеплении.

Устройство работает следующим образом. Сначала устанавливают стержень 22 с метчиком (23, 24), гайками 30, 31 его растягивают. Затем винтом 50 (фиг. 3), установленным в планке 16 и зафиксированным в ней от осевого перемещения и другим резьбовым концом, установленным в резьбовом отверстии, выполненным в плите 1 (не показано, т.к. несущественно и конструктивно легко осуществимо), поднимают планки 16, 17 (и соответственно инструмент) наверх. Винтами 10 и 12 подводят валки 8 и 9 к стержню 22 таким образом, чтобы предварительно нарезанные (или этим способом или алмазными кругами) ручьи 51 касались своей поверхности стержня 22. Затем включают станок в работу. Вал 38 вращается от электродвигателя через червячную пару 40-41, шестерни 42, 48, 43, 49. При этом передаточное отношение от инструмента к валкам выражается формулой

где

D - диаметр ручья 51;

t - шаг резьбы метчика (23, 24).

Затем винтом 50 постепенно опускают инструмент вниз и заборная часть 23 метчика начинает нарезать винтовые канавки на ручье 51. Далее инструмент винтом 50 опускают до тех пор, когда калибрующая часть 24 метчика участвует в работе. При электролитическом методе к проводам 37 подводят ток, а устройство устанавливают в ванну с электролитом. При применении других методов обработку производят вышеуказанными известными способами, но с применением данного устройства, причем в зависимости от инструмента - его вращают или отключают вращение.

При обработке канавки электроэрозионным способом, при применении в качестве инструмента проволоки 25 или прутка первоначально валки 8 и 9 отводят друг от друга, а затем винтами 10 (которые могут быть попарно кинематически связаны между собой) постепенно синхронно подводят валки друг к другу. Таким же способом обрабатывают канавки и с применением другого инструмента: метчиков без заборной части, фрез, разверток без заборной части, протяжек.

При нарезке ручьев 51 разверткой, фрезой, проволокой (прутком) могут быть предварительно выполнены канавки треугольного сечения - для облегчения работы инструмента.

При обработке канавок на валках, применяемых на прокатных станах с использованием клетей типа "кварто" (в клети используются одновременно четыре валка с перпендикулярно расположенными валками) или с использованием клетей типа "трио" (три валка, тоже образующие закрытый калибр), устройство будет несколько сложнее, т.к. необходимо кинематически связать или четыре валка, или три валка, но оно конструктивно легко выполнимо - поэтому дополнительно на фиг. 1 - 4 не показано. Обработка же на данном устройстве производится аналогично, что и на устройстве по фиг. 1-4.

Технико-экономический эффект будет складываться от повышения производительности обработки, появления возможности нарезки канавок на сверхтвердых валках (типа твердосплавных марки ВК8 - ВК15).

Пример выполнения устройства.

Необходимо выполнить винтовые канавки на прокатных валках ⊘ 150 мм для прокатки арматурной катанки диаметром 5,75

Принимаем то, что ручей 51 радиусом 2,875 мм предварительно нарезан на прокатных валках алмазными кругами с радиусным профилем на круглошлифовальном станке. Обработку винтовых канавок производят на устройстве по фиг. 1-4 электролитическим методом с применением стального метчика с нанесением на его рабочую поверхность гальваническим способом алмазного порошка. Длина рабочей части метчика 50 мм, длина заборной части 20 мм. Диаметр стержня 22 принимаем (5,7±0,05) мм. Наружный диаметр режущих перьев калибрующей части метчика будет

5,75 + (0,5•2) + 0,25 = (7,0±0,1) мм.

При нарезке поверхности валки 8 и 9 отводим друг от друга на расстояние 1,0 мм. При вращении метчика с частотой 3000 мин-1 валки должны вращаться с частотой м

м

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАНАЛА ВОЛОКИ ПРОВОЛОКОЙ | 1991 |

|

RU2014203C1 |

| РЕЖУЩИЙ АППАРАТ КОСИЛКИ | 1992 |

|

RU2036574C1 |

| Прокатная клеть | 1987 |

|

SU1533782A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ПЕРИОДИЧЕСКИХ ПРОФИЛЕЙ | 1992 |

|

RU2029650C1 |

| Волочильный стан | 1988 |

|

SU1675008A1 |

| Способ изготовления режущего инструмента | 1982 |

|

SU1085704A2 |

| Способ изготовления режущего инструмента с винтовой частью | 1985 |

|

SU1316736A1 |

| РОТОРНАЯ ПРЯДЕВЬЮЩАЯ МАШИНА | 2017 |

|

RU2658524C1 |

| СПОСОБ ВПРЫСКА ВОДЫ В ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2069274C1 |

Изобретение касается обработки ручьев и канавок различного профиля на валках, роликах, бандажах и может быть использовано для нарезки ручьев круглого сечения на прокатных твердосплавных валках, а также при нарезке на этих ручьях винтовых поперечных канавок, необходимых для прокатки арматурной катанки. Способ основан на том, что обрабатываются одновременно ручьи на двух или более валках. Технический результат выражается в повышении эффективности, производительности и качества обработки. Инструмент (метчик, развертка, сверло, фреза, лента, проволока или пруток) устанавливается между обрабатываемыми поверхностями. При необходимости ему может быть сообщено вращательное движение. Инструмент может находиться в растянутом положении. 8 з.п. ф-лы. 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок HERKULES Проспект фирмы FERROSTAAL AG/FWE | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для фрезерования пазов | 1974 |

|

SU529017A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Фрезерный полуавтомат | 1974 |

|

SU548383A1 |

Авторы

Даты

1998-11-20—Публикация

1993-08-25—Подача