Жирные кислоты растительных масел9,1-16,6

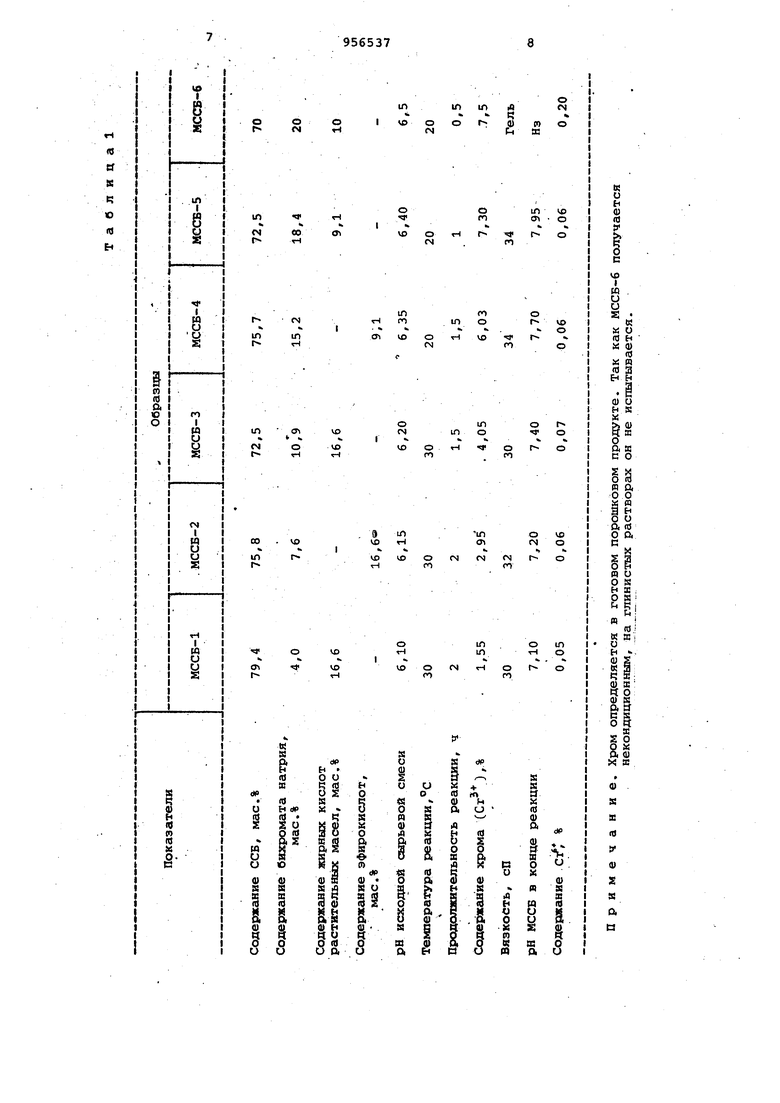

Конденсацию лигносульфонатов проводят без нагревания водных растворов исходных продуктов в реакторе с перемешиванием при 20-30°С в течение 1-2 ч при рН реакционной смеси 6-6,5, В отличие от других лигносульфонатов готовый продукт имеет щелочную реакцию и не требует дополнительной нейтрализации. Продолжительность реакции определяется по вязкости водного раствора модифицированного хромлигносульфоната (МССБ, Реакция заканчивается по достижении вяткости МССБ 30-40 сП, после чего продукт выгружается на , вальцы или )аспьшительную сушилку для сушки.

В результате химического, взаимодействия бихромата натрия () с лигносульфонатами и жирными кислотами происходят окидлительно-восстановительные процессы и конденсация продукта реакции. Через 1-2 ч, когда вязкость достигает 30-40 сП, реакцию следует прекратить во избежание дальнейшего окисления -лигносульфонатов и гелеобразования. : Так как окислительно-восстановительные реакции и конденсация проходят довольно быстро при 20-30°С, нет необходимости в подогреве реакционной смеси.

20%-ный водный раствор исходных лигносульфонатов имеет рН 5,5, 1-5%ный раствор бихромата натрия 5,5-5 При смешении водного раствора лигносульфоната с бихроматом рН повышается до 6-6,5. В процессе реакции рН увеличивается до 7-7,2. Растворенный после сушки продукт имеет рН 7,5-7,8

Возможно получение жидкого продукта МССБ. В этом случае реакцию заканчивают по достижении вязкости 30-40 СП и обязательно доводят рН готового продукта до 8-9 введением необходимого количества едкого натра

Если оушка не предусмотрена, для Нейтрализации продукта (прекращения процесса конденсации) требуется 0,6-1,0% едкого натрия (калия) к готовому реагенту (в пересчете на сухой продукт).

Химическая модификация лигносульфонатов при дополнительном введении соединений высших жирных кислот растительных Масел или эфирокислоты заключается в ингибировании неустойчивых связей макромолекул лигносульфоната, что приводит к значительному повышению стабилизирующей способности и термостойкости до 200°С. Образующиеся в ходе синтеза низкомолекулярные комплексы Сг с оксикарбоновыми кислотами ; способствуют повышению разжижающих свойств реагента.

Данный модифицированный хромлигно,сульфонат представляет собой неслеживающийся коричневый порошок, nortностью растворимый в воде, рН его 1%-ного водного раствора 7-8, содержание хрома не менее 3%, вязкость 30%-ного водного раствора 30-35 сП. Производство этого реагента может быть налажено на базе производства выпускаемых нашей промышленностью

модифицированных лигносульфонатных реагентов (КССБ, ФХЛС.).

Для получения МССБ-3 в реактор с мешалкой.загружают (72,5 г) сульфитспиртовую барду (ССБ) 30%-ной концентрации (р - 1,15 г/см), которую получают разбавлением ССБ 50%-ной концентрации (оСТ81-79-74) водой.

При перемешивании добавляют расчетное количество (10,5 г) .бихромата натрия (гост 2651-70) и перемешивают в течение 0,25 ч при 20°С.

Затем вводят (16,6 г)жирные кислоты растительных масел. рН реакционной смеси в начале реакции 6,1. Конденсацию лигносульфоната проводят при перемешивании сырьевой смеси в течение 1,75 ч при 30°С до повышения вязкости до 30 сП. При этом в ходе процесса рН повышается до 7,15 за счет образования соединений Сг, в результате чего готовый МССБ не требует дополнительной нейтрализации. Реакцию заканчивают выгрузкой МССБ и подачей ее на распылительную сушилку.

Другие образцы МССБ получают

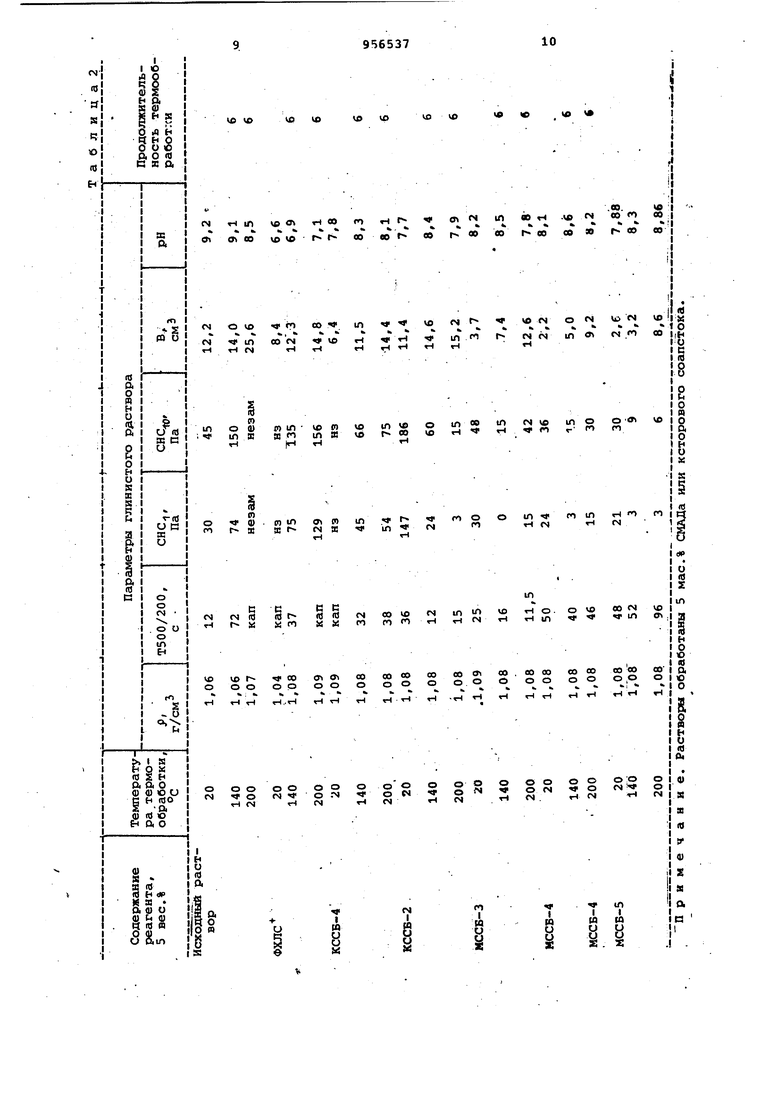

аналогичным методом. Весовые соотношения ингредиентов и характеристика полученных образцов приведены в табл. 1.

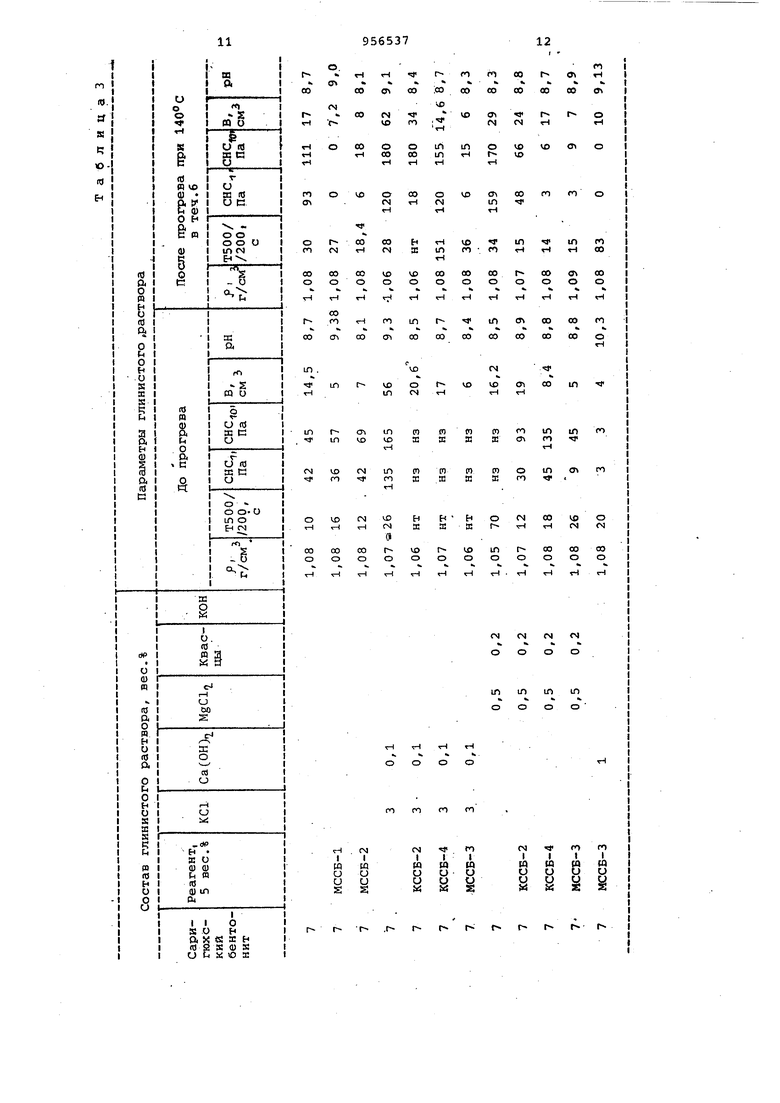

Полученными реагентами, а также КССБ-2, КССБ-4 и ФХЛС обрабатывают пресные и минерализованные глинис- . тне суспензии в количестве 5 мас.% (минимально рекомендуемое количест-ВО модифицированного лигносульфоната для обработки буровых растворов ТУ 39-095-75 ). Полученные суспензии термостатируют в течение 6 ч при 1ЛО-200°С. :

Параметры (плотность, условная вязкость, статическое напряжение сдвига, водоотдача и рН ), замерянные до и после термостатирования пресных и минерализованных глинистых растворов; представлены соответственно в табл. 2 и 3.

Как видно из приведенных данных, МССБ-1 не является эффективным понизителем водоотдачи и статического напряжения сдвига. МССБ-2, полученный

при обработке ССБ бихроматом щелочного металла при соотношении (мас.%) 75, снижает статическое напряжение сдвига с 114-129 До 42/62 Па и условную вязкость с 19 до 12 с пресного раствора, прогретого при 140 С.

Реагент, полученный обработкой большим количеством бихромата калия, снижает статическое напряжение сдвига этого же раствора до 36/54 Па. Водоотдача пресных буровых растворов, обработанных МССБ-3 и термостатированных при 140°С снижается с 14-17 с до 7-8 см, тогда как водоотдача растворов, обработанных КССБ-2 до 15-16смЗ, КССБ-4 до 10-11 см,. ФХЛС до 12 смЗ.

А водоотдача буровых растворов, термостатированных при ZOOC, снижается при обработке МССБ-3 с 26 до 9 смЗ, тогда как КССБ-2, КССБ-4 и ФХЛС стабилизируют раствор при этой температуре в 2-3 раза менее эффективно. Последующее увеличение {дозировки бихромата при синтезе реагента улучшает его свойства; реагенты МССБ-4, МССБ 5 - вплоть до

соотношения ССБ: бихромат калия 72,51 . Рост концентрации бихромата калия выше 18,4% нерационален из-за усиления реакции деструкции ССБ.

Etiie вшю эффект применения по сравнению с другими модифицированишяи лигносульфонатами а гипсовах, хлоркали евых, апюминатных .растворах. Водоотдача таких буровых растворов, обрабатываемых МССВ-3, в раза меньше, чем при обработке КССВ или ФХЛС. Таким образом, применение реагеита, полученного по предлагаемому способу позволяет снизить расход реагента на обработку бурового раствора в 2-3.раза и уменьшить столмость за счет исключения применения в его производстве дефицитных токсичных реагентов: серной кислоты, формалина, фенола, едкого натра.

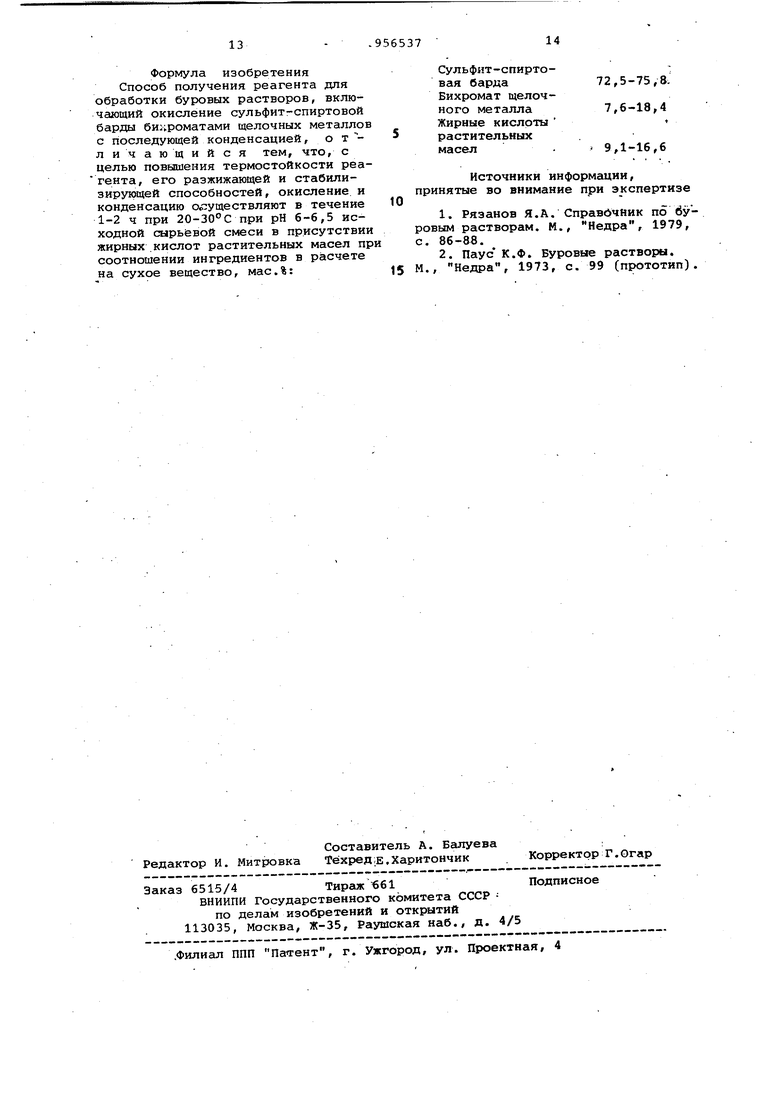

t Формула изобретения Способ получения реагента для обработки буровых растворов, включающий окисление сульфит-спиртовой барды би ;роматами щелочных металлов с последующей конденсацией, о т ли чающийся тем, что, с целью повышения термостойкости реагейта, его разжижающей и стабилизирующей способностей, окисление, и конденсацию оёзуществляют в течение 1-2 ч при 20-30°С при рН 6-6,5 исходной сырьевой смеси в присутствии жирных .кислот растительных масел пр соотношении ингредиентов в расчете на сухое вещество, мас.%:

72,5-75,8. 7,6-18,4

t

9Д-16,6

Источники информации, принятые во внимание при экспертизе

1.Рязанов Я.А. Справочник по буровым растворам. М., Недра, 1979, с. 86-88.

2.Паус К.Ф. Буровые растворы. М., Недра, 1973, с. 99 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТАБИЛИЗАТОР ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ПОЛИМЕРНЫЙ РЕАГЕНТ-СТАБИЛИЗАТОР | 1991 |

|

RU2013433C1 |

| Способ получения реагента для глинистых буровых растворов | 1982 |

|

SU1067023A1 |

| ПОРОШКОВЫЙ КОНЦЕНТРАТ ДЛЯ ВЯЗКОУПРУГОГО РАЗДЕЛИТЕЛЯ БУРОВЫХ ПОТОКОВ "КЕМФОР-КОМПАУНД" | 2002 |

|

RU2243983C2 |

| СПОСОБ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 1991 |

|

RU2041907C1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| КОМПОЗИЦИЯ | 1994 |

|

RU2089577C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2003 |

|

RU2235751C1 |

| Способ приготовления реагентов для глинистых растворов | 1967 |

|

SU581134A1 |

| Реагент для обработки глинистых буровых растворов | 1980 |

|

SU990789A1 |

| Буферная жидкость,разделяющая буровой и цементный растворы | 1983 |

|

SU1155723A1 |

Авторы

Даты

1982-09-07—Публикация

1980-09-12—Подача