Изобретение относится к бурению нефтяных и газовых скважин, а именно к составам термостойких пресных и минерализо- ванных буровых растворов.

Известны реагенты для обработки глинистых буровых растворов, представляющие собой различные лигносульфонаты (сульфитспиртовая барда, конденсированная сульфитспиртовая барда, феррохромлигносульфонаты, окисленный замещенный лигносульфонат и др. ), которые добавляют, главным образом, с целью разжижения растворов [1] .

Однако обработанные этими реагентами растворы характеризуются низкой термостабильностью (160-170оС). Кроме того, при концентрациях 0,2-0,3 мас. % лигносульфонаты могут вспенивать раствор, это вспенивание усиливается с ростом их концентрации.

Известен реагент для минерализованных бентонитовых буровых растворов, включающий ФХЛС или КССБ и пропинол Б-400 [2] . Его термостойкость не превышает 180оС. Другим недостатком является повышенный расход реагента 0,25-2,0 мас. % .

Известен реагент, получаемый путем окисления сульфитспиртовой барды бихроматами щелочных металлов с последующей конденсацией в присутствии жирных кислот растительных масел по известному способу [3] . Обработанный этим реагентом буровой раствор характеризуется более высокой термостойкостью и стабильностью, но эффективность реагента ограничивается 200оС. Кроме того, обработка раствора реагентом характеризуется его высоким расходом 5 мас. % .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является реагент для глинистых буровых растворов, содержащий модифици- рованный лигносульфонат (КССБ, ФХЛС или ОКЗИЛ), обработанный трибутилфосфатом, и оксиаминофосфоновую кислоту [4] .

Основными недостатками этого реагента являются невысокая термоустойчивость (до 220оС) и большой расход 0,5-2,5 мас. % . Помимо этого обработанный раствор характеризуется повышенным содержанием глины 9,2 мас. % .

Целью изобретения является повышение эффективности действия лигносульфонатного реагента до 240оС, уменьшение его расхода за счет более активного влияния на дисперсную фазу, а также снижение расхода глины в растворе.

Поставленная цель достигается тем, что в качестве реагента для пресного или минерализованного бурового раствора, включающего воду, глину, понизитель водоотдачи, щелочь, используют углеводноминеральную добавку (УМД).

УМД (ТУ-13-0248643-800-90) представляет собой кормовую добавку, вырабатываемую отечественной целлюлозно-бумажной промышленностью из сульфитных щелоков от варки целлюлозы на кальциевом, натриевом, аммонийном или смешанном основаниях и продуктов их переработки. Добавка предназначена для введения в рацион крупного рогатого скота и овец. Продукт экологически чист. Основу его составляют технические лигносульфонаты. Массовая доля углеводных веществ в порошкообразной УМД не менее 25% . Техническими условиями определены нормы по массовым долям золы, кальция, фосфора, влаги.

Предложенное техническое решение удовлетворяет критерию "существенные отличия", так как в патентной и технической литературе отсутствует использование УМД в качестве реагента для буровых растворов.

Термостабилизирующие действие реагента испытывают в системе пресного или минерализованного раствора, содержащего следующие компоненты, мас. % : Глина 4-6

Понизитель водо- отдачи 1 NaOH 0,15 NaCl 0-5 Вода Остальное

Раствор с предлагаемой добавкой, взятой в количестве 0,02-0,03 мас. % , готовят путем перемешивания указанных компонентов в водном растворе в соответствующих концентрациях. В качестве понизителя водоотдачи берут КМЦ или метас.

Эффективное действие УМД можно объяснить тем, что содержащиеся в ней углеводы и минеральные компоненты способствуют стабилизации лигносульфоновых молекул, а также возможным образованием комплексов на поверхности бентонита в процессе взаимодействия УМД и глины в воде.

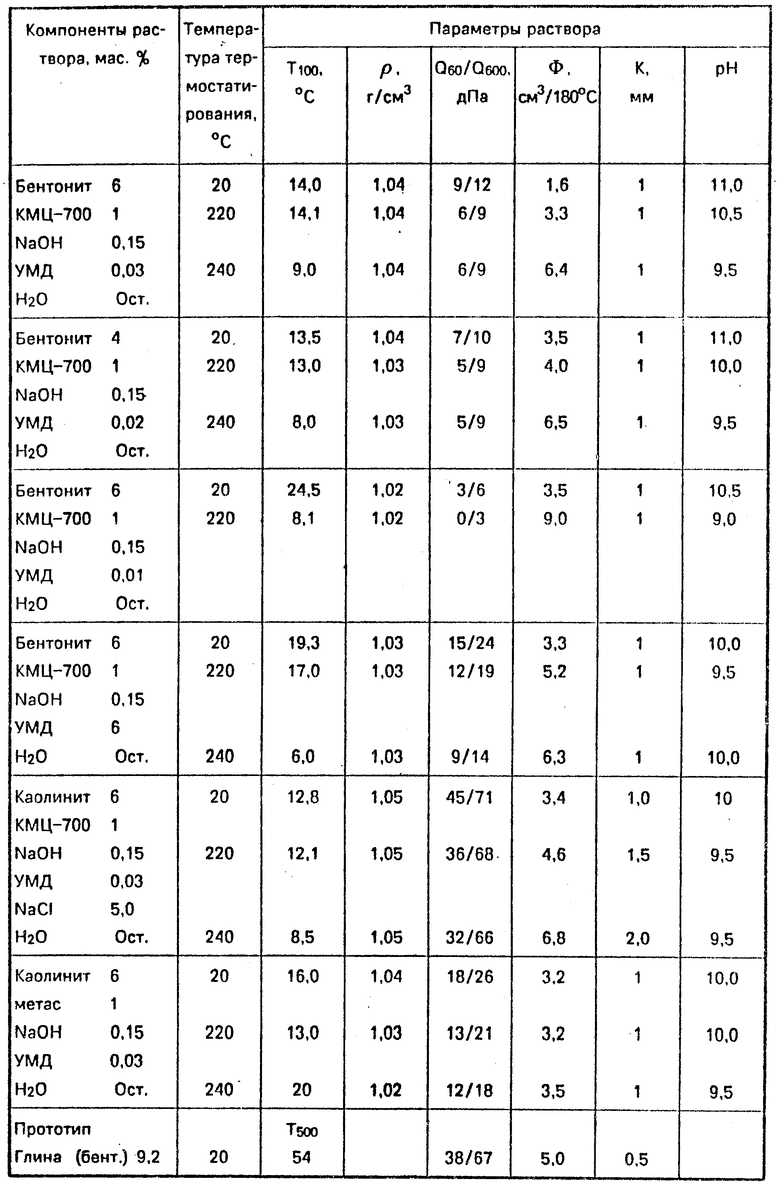

Результаты испытания растворов, обработанных реагентом, приведены в таблице. Продолжительность термообработки 3 ч.

Как видно из результатов, применение УМД позволяет повысить термоустойчивость пресных и минерализованных глинистых буровых растворов до 240оС. Для этого достаточно вводить УМД в малоглинистые растворы в количествах не меньше 0,02 мас. % (как правило, 0,02-0,03 мас. % ). Добавки УМД в больших количествах не приводят к увеличению термостабильности раствора и потому экономически нецелесообразны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| Реагент для глинистых буровых растворов | 1983 |

|

SU1143758A1 |

| ОБЛЕГЧЕННЫЙ МИНЕРАЛИЗОВАННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2486224C2 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| Способ получения реагента - стабилизатора для буровых растворов | 1991 |

|

SU1814652A3 |

| Реагент для обработки буровых растворов | 1988 |

|

SU1629307A1 |

| СПОСОБ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 1991 |

|

RU2041907C1 |

| Реагент для обработки глинистых буровых растворов | 1980 |

|

SU990789A1 |

| БУРОВОЙ РАСТВОР | 1996 |

|

RU2119520C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2461600C1 |

Использование: бурение нефтяных и газовых скважин. Сущность: применение УМД-кормовой добавки, вырабатываемой в целлюлозно-бумажной промышленности из сульфитных щелоков, в качестве термостабилизатора для глинистых растворов, содержащих полимерный реагент - стабилизатор. Добавку вводят в количестве 0,02% от массы бурового раствора и более. 1 табл.

Применение УМД-кормовой добавки, вырабатываемой целлюлозно-бумажной промышленностью из сульфитных щелоков, в качестве термостабилизатора для глинистых буровых растворов, содержащих полимерный реагент-стабилизатор.

Авторы

Даты

1994-05-30—Публикация

1991-05-28—Подача