(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| Литейная сталь | 1983 |

|

SU1082860A1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

.

Изобретение относится к металлургии, а именно к изысканию износостойких сталей, и наиболее эффективно может быть использовано при изготовлении валков многовалковых прокатных станов.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является износостойкая сталь 1 состава, вес,%:

Углерод

0,55-1,4

Марганец 0.4-0,6

Кремний 0,2-0,4

Хром

5-9

Молибден

, 0,8-1,5

Вольфрам

0,5-1.5

Ванадий

0,4-0,5

Титан

0,05-0,1

Церий

0,02-0,05

Ниобий

0,02-0,15

Железо

Остальное

Недостатком известной стали является относительно низкая износостойкость.

Цель изобретения - повышение износостойкости.

Указанная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, титан, железо, дополнительно содержит алюминий, калий, бор, азот при следующем соотноше1шн компонентов, вес.%:

1,2-2,5

Углерод 0,01-0,15

Кремний 0,65-1,2

Марганец 8,0-9,0

Хром 0,35-0,55

Молибден

10 2,0-2,50

Ванадий

Титан 1,0-1,5 0,005-0,10

Алюминий 0,005-0.02

Кальций

Бор 0.002-0,005

15 0,009-0,025

Азот Остальное

Железо

Исследования показывают, что соотношение компонентов в предлагаемой стали является

- 20 раЗДональным для обеспечения высокой износостойкости, а следовательно, и высокой эксплуатационной стойкости валков, работающих в условиях интенсивного износа.

Предлагаемая сталь отличается от известной: более высоким содержанием углерода (1,2-2,5% против 0,55-1,4), что повышает закаливаемость и износостойкость стали; меньшим содержанием кремния (0,01-0,15 против 0,2-0,4); что повышает вязкость стали и уменьшает охрупчивание; меньшим содержаjffleM молибдена (0,35-0,55 против 0,8-1,5), а также отсутствием вольфрама, что снижает стоимость стали; более высоким содержанием ванадия (2,0-2,50 против 0,4-0,5), что способствует зарождению мелкодисперсных карбидов, причем взамен хромистой эвтектики скелетообразного строения, окружающей зерна твердого раствора в виде сплошной сетки

у стали прототипа, в предиагаемой стали образуется дополнительная ванадиевая эвтектика тонкого строе}шя, не образующая сплошной сетки, ванадий же в предлагаемом количестве расширяет диапазон температур закалки на высокую твердость и мелкое зерно, повьштает прочность и вязкость стали, а равномерно распределенные в матрице карбиды ванаддш, являются подложкой для формирования карбидов титана; более высоким содер жанием титана (1,0-1,5 против 0,05 -0,1 %), 11,2 0,09 0,65 8,0 0,35 2,0 1,0 21,85 0,10 0,9 9,0 0,45 2,2 1,25 32,5 0,15 1,2 9,5 0,55 2,5 1,5 Отлитые из плавок слитки проковывают на заготовки в интервале 1150-850°С Заготовки проходят предварительную термообработку (изотермический отжиг) по режиму: нагрев на 860-880° С, выдержка 3 ч, охлаждение с печью до 700-720° С, выдержка 34 ч и охлаждение с печью до 200-250° С, далее - охлаждение на воздухе. Твердость после отжига не превышает 250 кгс/мм но Бринеллю.

4-.ro способствует повышению износостойкости стали за счет образования наиболее стойких и твердых карбидов по сравнению с карбидами ванадия, причем карбиды титана имеют высокую микротвердость: 2850-3200 кгс/мм

Кроме того, дополнительное содержание в стали: а) алюминия (0,005-0,10) повышает мартенситную точку, уменьшает количество остаточного аустенита и препятствует росту зерна; б) кальция очищает границы зерен, изменяет форму и размер избыточных фаз, причем карбидная фаза имеет гпаътлм округлую форму и располагается более равномерно за счет измельчения дендритной структуры, кальций также увеличивает горячую пластичность стали; в) бор повышает пркаливаемость стали; г) азота способствует повышению твердости и износостойкости за счет вьщеления мелкодд1сперсных нитридов титана и ванадия.

Для подтверждения оптимальности состава предлагаемой стали в основном электродутовой печи выплавляют три ош 1тные плавки. Химический состав этих плавок представлен в табл. 1.

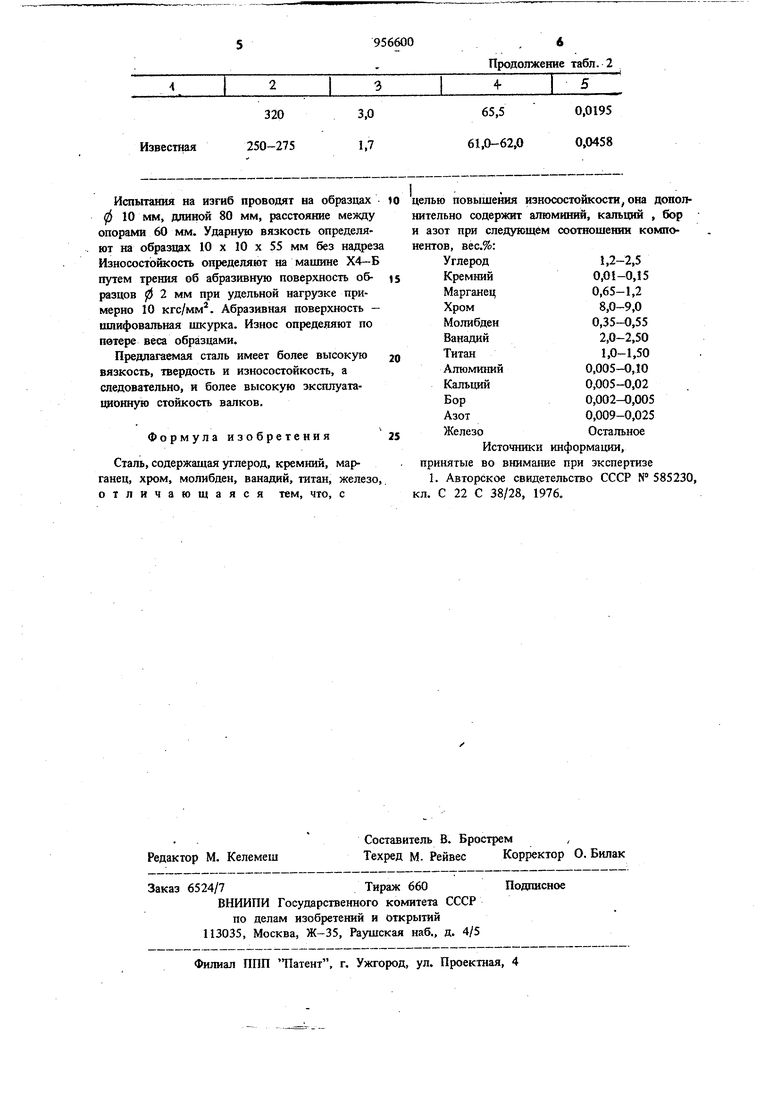

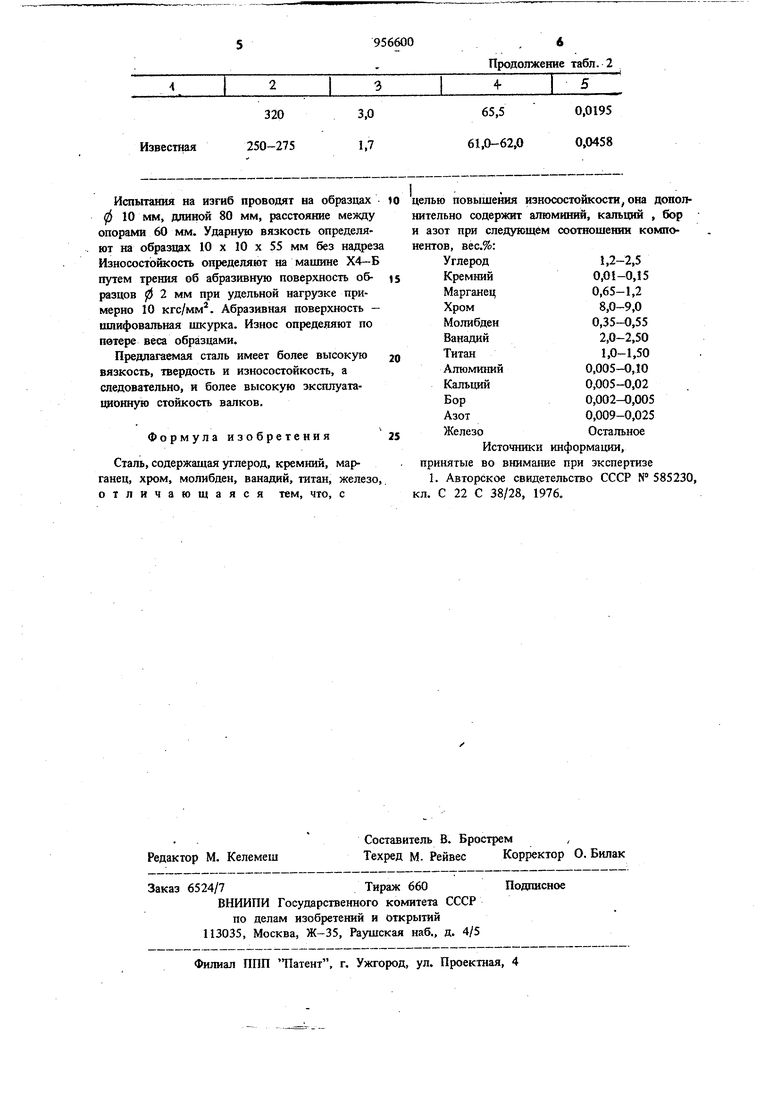

Таблица 1 0,005 0,005 0,002 0,009 Остальное 0,05 0,01 0,003 0,015 То же 0,10 0,02 0,005 0,025 - Окончательная термическая обработка включает нагрев до 1100° С, выдержка - 2 ч, закалка в масле и высокий трехкратный отпуск по 1 ч при 540±10С. После проведения окончательной термической обработки исследуют прочность при статическом изгибе, твердость и износостойкость стали. Одновременно исследуют свойства известной стали. Свойства исследованных плавок предлагаемой и известной сталей представлены в табл. 2. Таблица 2 Испытания на изгиб проводят на образцах ф 10 мм, длиной 80 мм, расстояние между опорами 60 мм. Ударную вязкость определяют на образцах 10 х 10 х 55 мм без надрез Износостойкость определяют на машине Х4-Б путем трения об абразивную поверхность образцов 0 2 мм при удельной нагрузке примерно 10 кгс/мм. Абразивная поверхность - шлифовальная шкурка. Износ определяют по потере веса образцами. Предлагаемая сталь имеет более высокую вязкость, твердость и износостойкость, а следовательно, и более высокую эксплуатационную стойкость валков. Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, титан, железо отличающаяся тем, что, с

Продолжение табл. 2 ю повышения износостойкости, она дополльно содержит алюминий, кальцнй , бор от при следующем соотношении компоов, вес.%: Углерод 1,2-2,5 Кремний 0,01-0,15 Марганец 0,65-1,2 8,0-9,0 Молибден 0,35-0,55 Ванадий 2,0-2,50 1,0-1,50 Алюмшшй 0,005-0,10 Кальций 0,005-0,02 0,002-0,005 0,009-0,025 Остальное Источники информации, нятые во BHHMaifflc при экспертизе . Авторское свидетельство СССР № 585230, С 22 С 38/28, 1976,

Авторы

Даты

1982-09-07—Публикация

1980-12-08—Подача