11082860 Изобретение относится к металлургии, а именно к легированным сталям, в частности к сталям для элементов литых конструкций горно-обогатительных машин, работающих в условиях кон;- 5 тактно-ударного нагружения, абразивного воздействия и трения и может быть использовано при изготовлении быстроизнашивающихся деталей дробильно-размольного оборудования, Ю пластинчатых питателей и других машин . Известна сталь l следующего химического состава, мйс.%: 0,07-0,14 Углерод 1,2-2,0 Марганец 0,2-0,6 Кремний 0,01-0,3 Хром 0,05-0,14 Ванадий 0,01-0,06 Алюминий 0,01-0,3 0,01-0,05 0,001-0,018 Кальций 0,0.01-0,01 Редкоземельные 0,001-0,01 металлы Остальное Железо

Недостатком данной стали является невысокая ударная вязкость при отрицательных температурах.

Известна сталь 2j следующего хмического состава, мас.%:

Углерод0,15-0,25

Марганец2,15-4,2

Хром2,0-5,0

Молибден0,3-0,46

Ванадий0,1-0,35

Кремний0,1-0,5

ЖелезоОстальное

Недостатком указанной стали является невысокая ударная вязкость, особенно при низких температурах. а также плохая обрабатьшаемость резанием, что снижает качество отливок, стойкость режущего инструмента и производительность механической обработки. Кроме того, л.чя указанной стали необходим отпуск пр ем ма ро пу та ти от дл ко ни си яв че

Известная сталь хорошо работает при нагрузках на полотно пластинчатого питателя, не превышающих 6g 105120 кгс/мм. Однако при эксплуатации часто возникают ситуации, когда с высоты более двух метров падают на полотно куски исходного материала размерами от 500 до 1400 мм и.массой более 2 т, что вызывает возрастание нагрузки на полотно до 130-140 кгс/мм и выводит пластинчатые питатели из строя, вследствие чего необходимо создание более прочной стали.

Цель изобретения - повьш1ение прочности при сохранении высокой ударной вязкости.

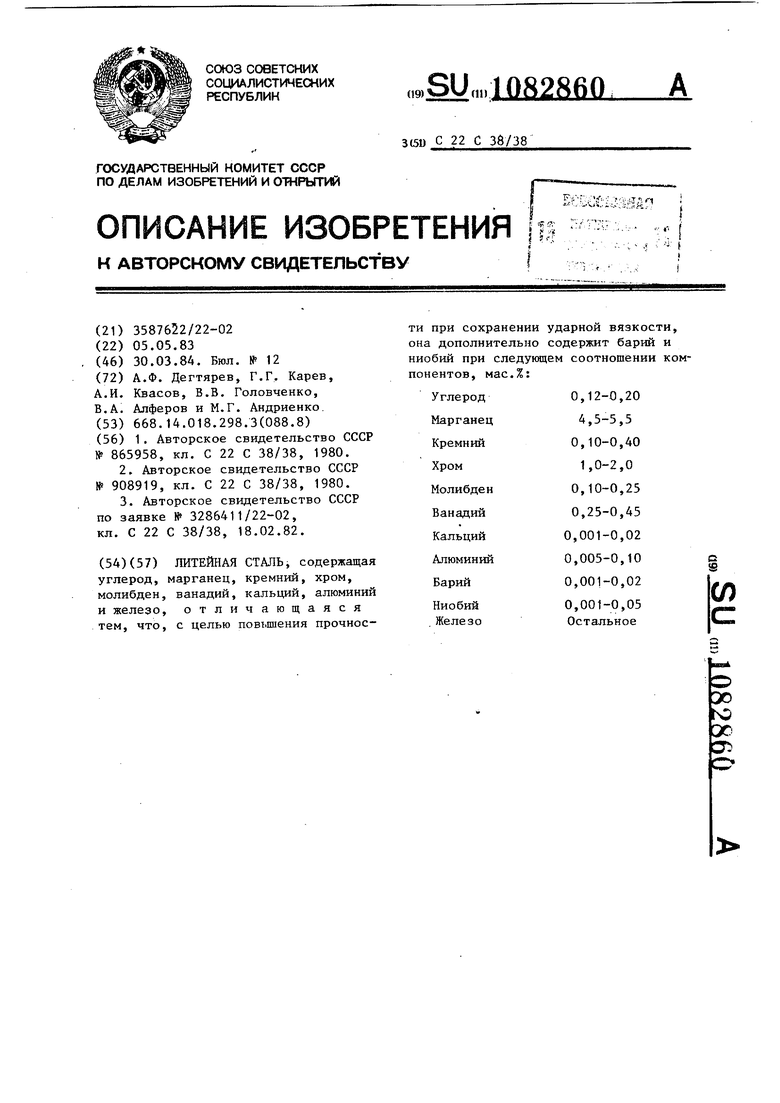

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, хром, молибден, ванадий, кальций, алюминий и железо, дополнительно содержит барий и ниобий при следующем соотношении компонентов, мас.%:

0,12-0,20

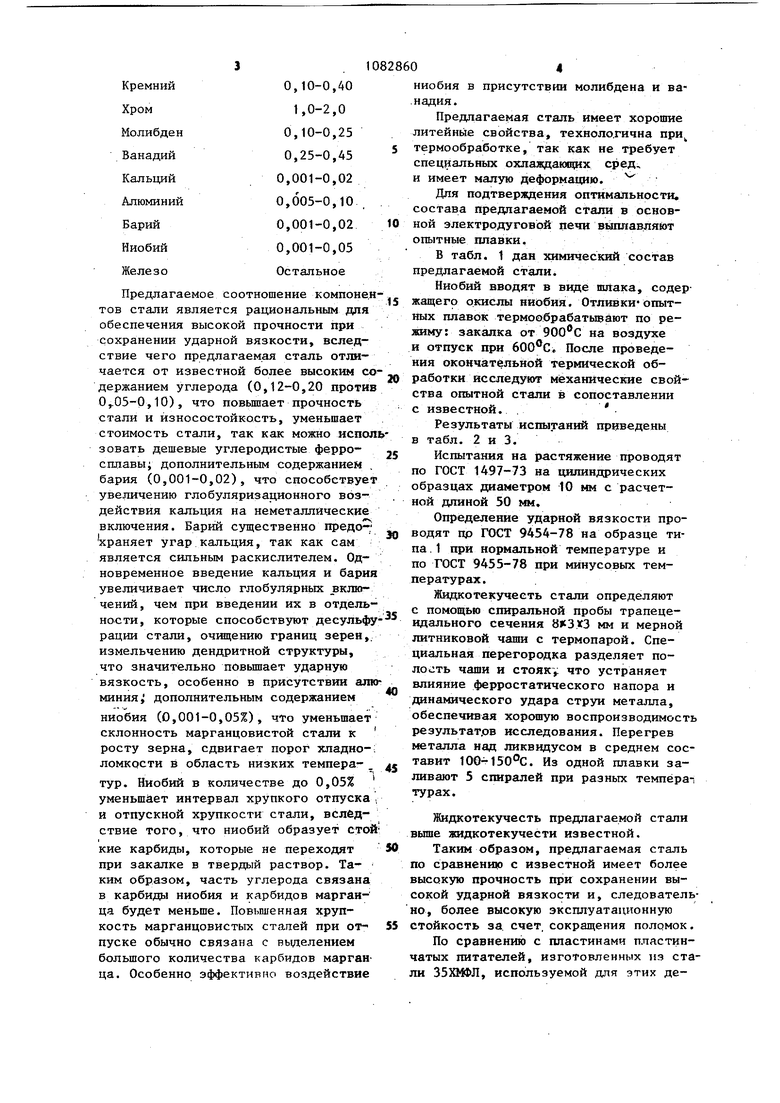

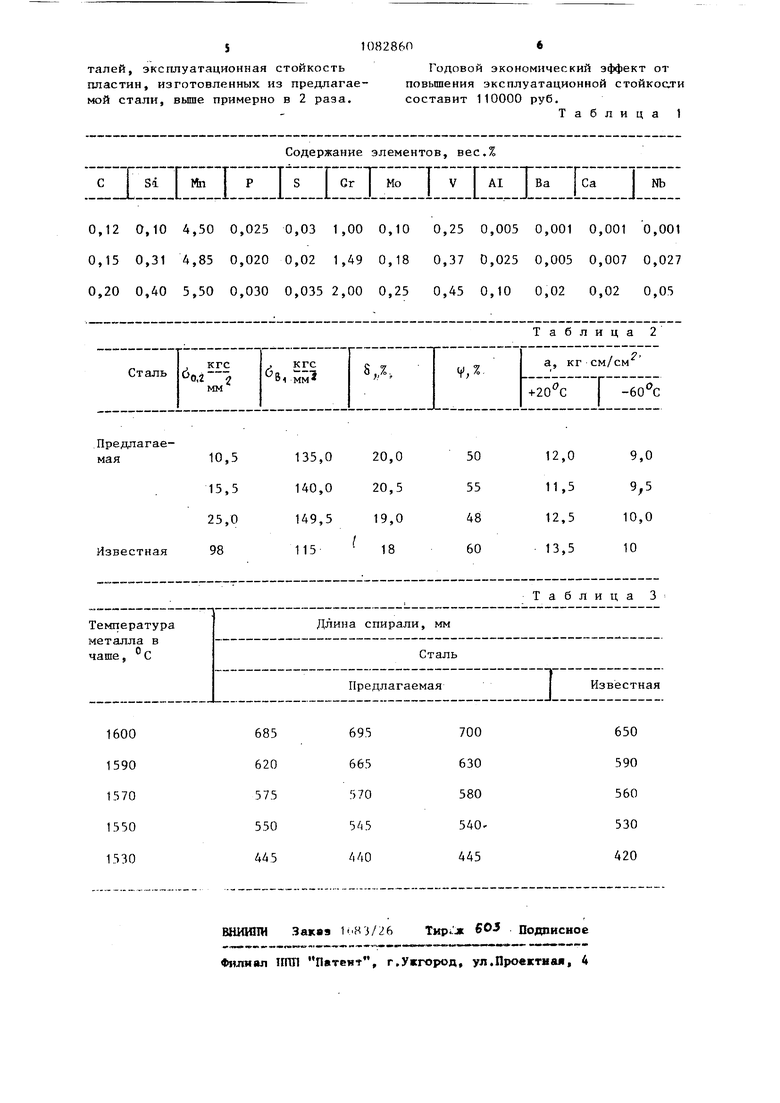

Углерод 4,5-5,5 Марганец и НИЗКИХ температурах, что неприлемо для деталей машин тяжелого шиностроения из-за больших размев. Обеспечить равномерность отска при 200-300°С для больших делей с различным сечением пракчески невозможно, а проведение пуска при высоких температурах я предотвращения отпускной хрупсти требует ускоренного охлаждея. Ускоренное охлаждение вызьшает льное коробление деталей. Наиболее близкой к предлагаемой ляется сталь 3j следующего химиского состава, мас.%: Углерод 0,05-0,10 Марганец 4,0-5,0 Кремний 0,10-0,40 1,0-2,0 Молибден 0,15-0,30 Ванадий 0,15-0,30 Титан 0,04-0,10 Алюминий 0,005-0,10 Медь 0,05-0,80 Кальций 0,005-0,02 Азот 0,005-0,05 Остальное Железо Кремний0,10-0,40 Хром1,0-2,0 Молибден0,10-0,25 Ванадий0,25-0,45 Кальций0,001-0,02 Алюминий0,005-0,10 Барий0,001-0,02 Ниобий0,001-0,05 ЖелезоОстальное Предлагаемое соотношение компоне.н тов стали является рациональным для обеспечения высокой прочности при сохранении ударной вязкости, вследствие чего предлагаемая сталь отличается от известной более высоким со держанием углерода (0,12-0,20 против 0,.05-0,10), что повьшает прочность стали и износостойкость, уменьшает стоимость стали, так как можно испол зовать дешевые углеродистые ферросплавы; дополнительным содержанием , бария (0,001-0,02), что способствует увеличению глобуляризационного воздействия кальция на неметаллические включения. Барий существенно предо храняет угар кальция, так как сам является сильным раскислителем. Одновременное введение кальция и бария увеличивает число глобулярных включений, чем при введении их в отдель ности, которые способствуют десульф рации стали, очшцению границ зерен, измельчению дендритной структуры, что значительно повьшает ударную вязкость, особенно в присутствии алю миния, дополнительным содержанием ниобия (0,001-0,05%), что уменьшает склонность марганцовистой стали к росту зерна, сдвигает порог хладноломкости в область низких темпера- . тур. Ниобий в количестве до 0,05% уменьшает интервал хрупкого отпуска и отпускной хрупкости стали, вследствие того, что ниобий образует сто кие карбиды, которые не переходят при закалке в твердый раствор. ТаКИМ образом, часть углерода связана в карбиды ниобия и карбидов марганца будет меньше. Повьшенная хрупкость марганцовистых сталей при отпуске обычно связана с вьщелением большого количества карбидов марган ца. Особенно эффективно воздействие 1 04 ниобия в присутствии молибдена и ва.надия. Предлагаемая сталь имеет хорошие литейные свойства, технологична при термообработке, так как не требует специальных охлаждающих сред, и имеет малую деформацию. Для подтверждения оптимальности, состава предлагаемой стали в основной электродуговой печи вьшяавдяют опытные плавки. В табл. 1 дан химический состав предлагаемой стали. Ниобий вводят в виде шлака, содержащего окислы ниобия. Отливки опытных плавок термообрабатывают по режиму: закалка от на воздухе и отпуск при . После проведения окончательной термической обработки исследуют механические свойства опытной стали в сопоставлении с известной. . . Результаты испытаний приведены в табл. 2 и 3. Испытания на растяжение проводят по ГОСТ 1497-73 на цилиндрических образцах диаметром 10 мм с расчетной длиной 50 мм, Определение ударной вязкости проводят пр ГОСТ 9454-78 на образце типа .1 при нормальной температуре и по ГОСТ 9455-78 при минусовых температурах. Жидкотекучесть стали определяют с помощью спиральной пробы трапецеидального сечения 8it3X3 мм и мерной литниковой чаши с термопарой. Специальная перегородка разделяет полость чаши и стояку что устраняет влияние ферростатического напора и динамического удара струи металла, обеспечивая хорошую воспроизводимость результатрв исследования. Перегрев металла над ликвидусом в среднем составит 100- 150°С. Из одной плавки заливают 5 спиралей при разных темпёра-i турах. Жидкотекучесть предлагаемой стали выше жидкотекучести известной. Таким образом, предлагаемая сталь по сравиеник) с известной имеет более высокую прочность при сохранении высокой ударной вязкости и, следовательно, более высокую эксплуатационную стойкость за счет, сокращения поломок. По сравнению с пластинами пластинчатых питателей, изготовленных из стали 35ХМФЛ, используемой для этих деталей, эксплуатационная стойкость пластин, изготовленных из предлагаемой стали, выше примерно в 2 раза.

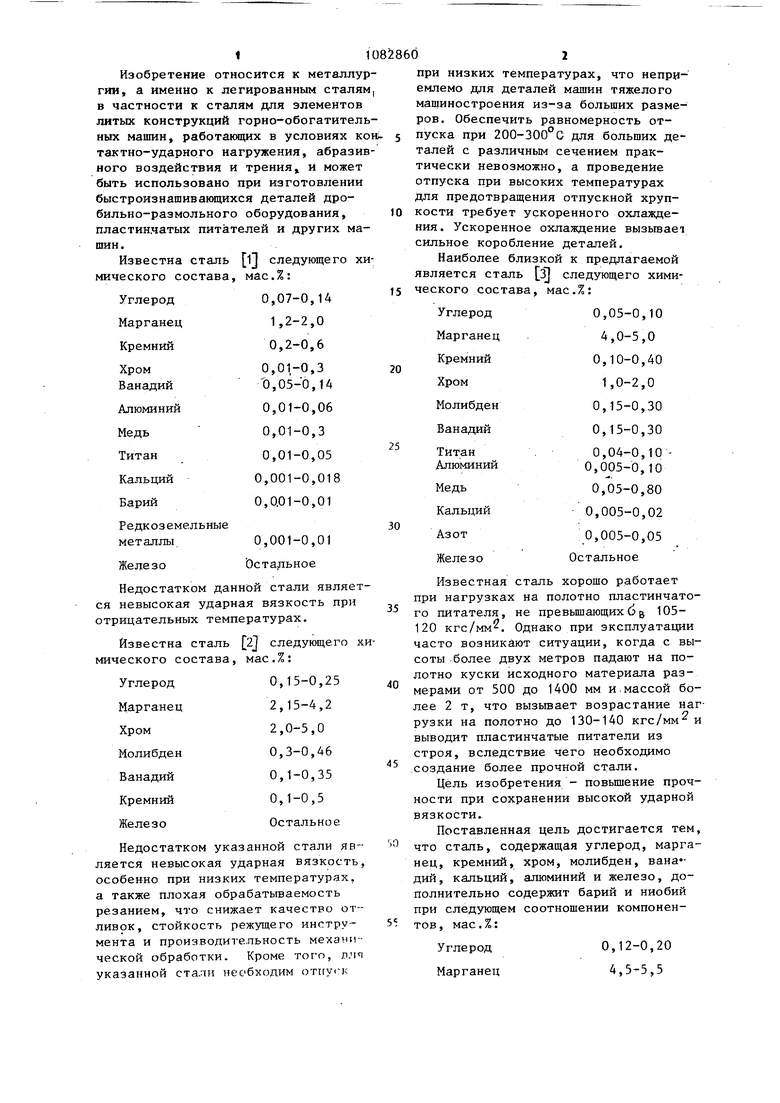

Содержание элементов, вес.% С Si Мп Р S Сг Мо 0,12 0,10 4,50 0,025 0,03 1,00 0,10 0,15 0,31 4,85 0,020 0,02 1,49 0,18 0,20 0,40 5,50 0,030 0,035 2,00 0,25

Годовой экономический эффект от повьппения эксплуатационной стойкоати составит 110000 руб.

Таблица 1

Nb V AI Ва Са I 0,25 0,005 0,001 0,0010,001 0,37 0,025 0,005 0,0070,027 0,45 0,10 0,02 0,020,05 Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Листовой прокат, изготовленный из высокопрочной стали | 2019 |

|

RU2726056C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

ЛИТЕЙНАЯ СТАЛЬ, содержащая углерод, марганец, кремний, хром, молибден, ванадий, кальций, алюминий и железо, отличающаяся тем, что, с целью повышения прочности при сохранении ударной вязкости, она дополнительно содержит барий и ниобий при следующем соотношении компонентов, мас.%:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1980 |

|

SU865958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1983-05-05—Подача