, Изобретение относится к очистке газов и может быть использовано при улавливании твердой фазы дымов в электрофильтрах.

Известен способ очистки газов от пыли, заключающийся в одновременном наложении на пыпегазовый поток акустического и электрического полей 1.

Недостатком известного способа является то, что он не обеспечивает эффективной регенерации осадительных поверхностей от осевшей пыли, так как разрушение слоя пыли, обуславливающее его соскальзывание с осадительной поверхности под действием собственного веса, происходит за счет быстрозатухаюсцих случайных колебаний осадительной поверхности ввиду того, что по разные стороны ее акустические волны синфазны и на любой участок, поверхности в любой момент времени действуют равные , по величине и противоположно направленные силы, взаимно уничтожающие друг друга.

Цель изобретения - повышение эффективности очистки;

Поставленная цель достигается тем, что в способе очистки газов

от пыли, заключающемся в нгшожении на пылегазовый поток между ocaдитeль ными поверхностями электрофильтра электрического и акустического полей, акустические колебания по ра§ные стороны осадительной поверхности сдвигают по фазе на 120 -240.

Кроме того, частоту акустических колебаний устанавливают равной од10ной из резонансных частот колебаний осадительной поверхности в интервале 100-500 Гц.

Сдвиг по фазе акустических волн приводит к тому, что на каждый учас15ток осадительной поверхности действует периодическая сила вызываю1аая колебания поверхности и достигающая максимального значения при сдвиге фаз на 120 -240°, а равенство резо20нансной частоты колебаний OJcaдитeльной поверхности и частоты акустической волны в интервале 100-500 Гц обеспечивает возникновение резонанса, благодаря чему колебания становятся не

25 затухающими.

Границы интервала выбираются, исходя из того, что при частоте акустической волны менее 100 Гц для разрушения слоя пыли необходимо увеличить амплитуду колебаний осадигельной

поверхности, что приводит к увеличению затрат на повышение интенсивности колебаний. При частоте акустических колебаний свьлие 500 Гц время, в течение которого частица оторвана от осадительной поверхности, становится меньше времени релаксации частицы, вследствие чего уменьшается скорость соскальзывания слоя и возрастает время, необходимое для регенерации поверхности.

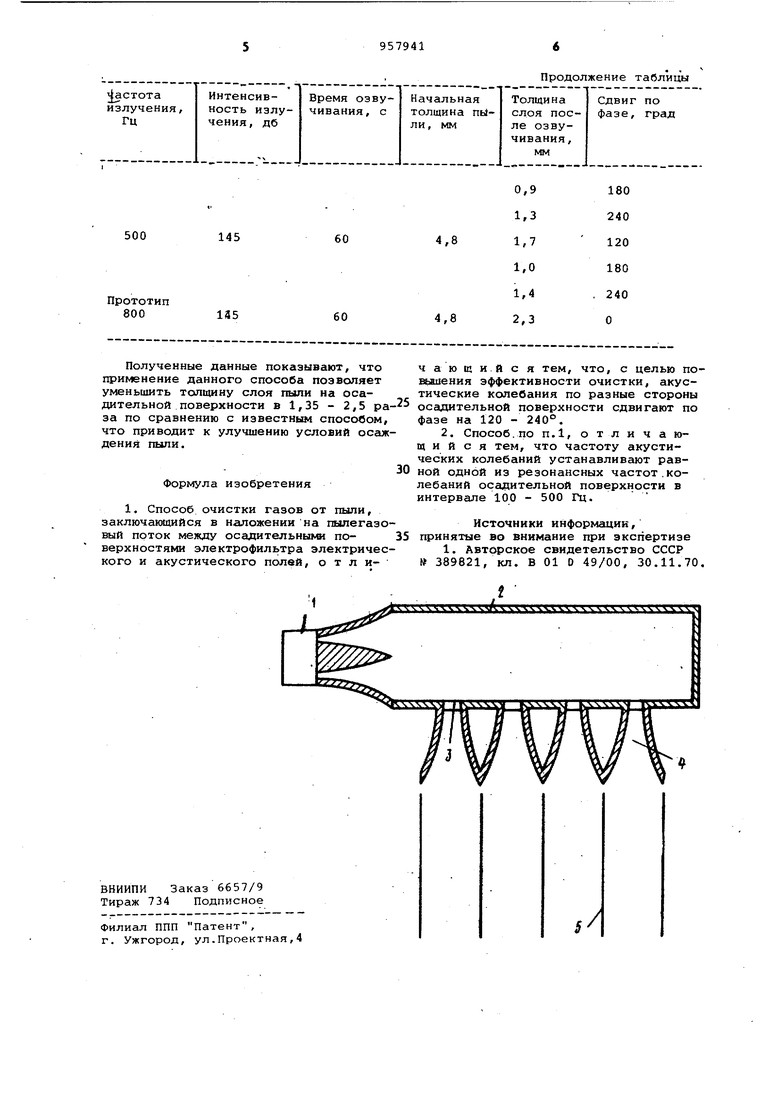

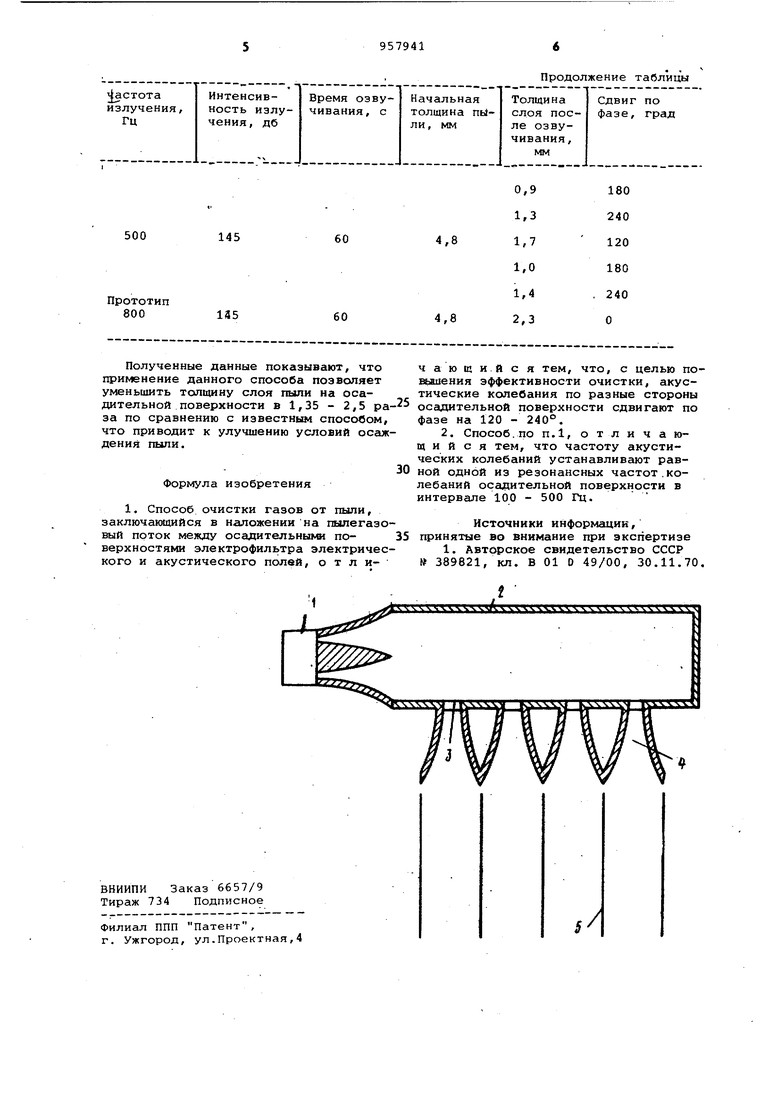

На чертеже представлена схема устройства, при помощи которого реализуется данный способ.

Устройство содержит акустический излучатель 1, резонансную камеру 2, на стенках которой в местах расположения пучностей 1 выполнены отверстия 3, которые волноводами 4 соединяются с пространством между осадительными поверхностями 5.

П,р и м е р. При работе акустического излучателя в резонансной камере образуется стоячая волна, колебания в соседних пучностях которой сдвинуты по фазе на 180°. Через отверстия, выполненные в стенках камеры в мегстах расположения пучностей, колебаний по волноводам подаются в пространство между осадительными поверхностями, причем колебания от соседних пучностей подаются на разные стороны осадительной поверхности, вследствие чего они сдвигаются на 180°. Воздействие сдвинутых по фазе акустических колебаний на осадительную поверхность приводит к возникновению в ней поперечных колебаний и в результате этого происходит постоянная очистка осадительных поверхностей и, следовательно, повышается эффективность пылеулавливания. Наиболее эффективна очистка осадительных поверхностей происходит тогда,когда частота акустического излучателя равна резонансной частоте колебания осадительной поверхности. Поэтому в качестве акустического излучателя необходимо использовать электродинамическую сирену, частоту излучения которой можно изменять, меняя скорость вращения ротора.

При сложении колебаний , сдвинутых по фазе на угол Ч, амплитуда результирующего колебания Р равна

,V

где Р и Р,. амплитуды исходных

колебаний,

Так как вдоль пластины распространяются волны с одинаковой амплитудой РО, то

+ cosM)

Р будет больше PQ тогда, когда Vl {l4cost/)-l .откуда cos4 -|- или 120°iV 240° ,

Следовательно, при сдвиге фаз акустических колебаний в пределах от 120° до 240° результиругадая амплитуда давления на осадительную пластину становится больше амплитуfsti давления в волне, что приводит к увеличению амплитуды колебания пластины и к улучшению ее очистки от слоя осевшей пыли.

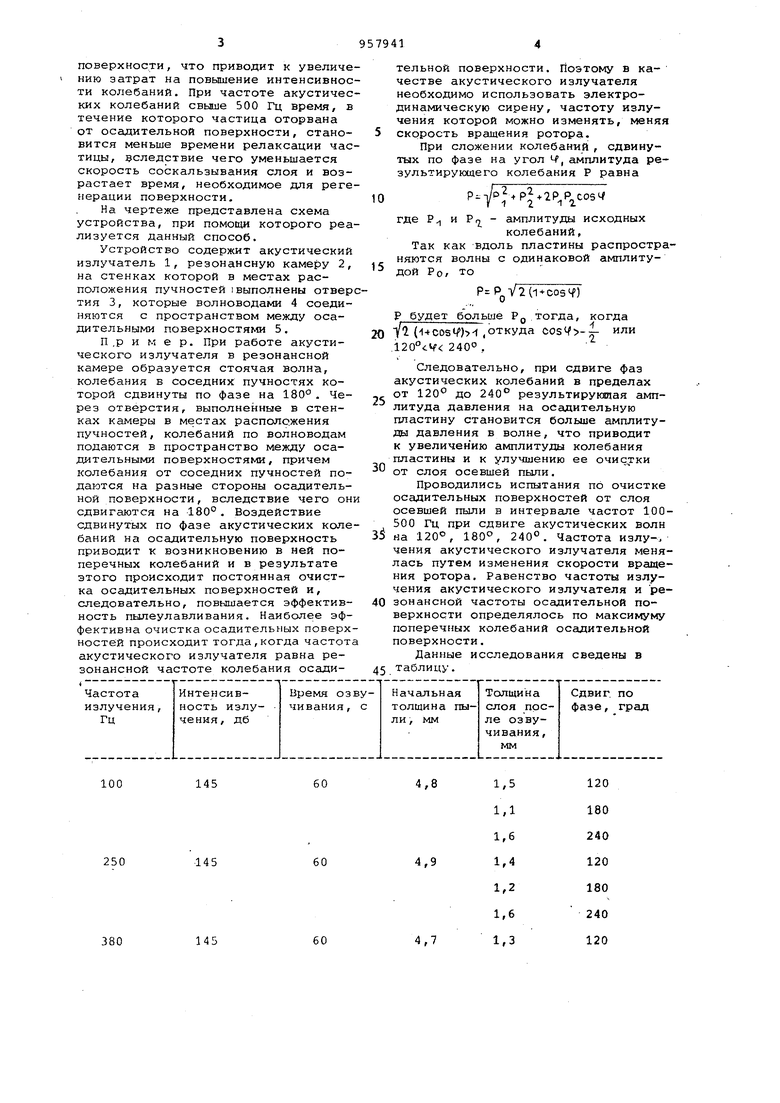

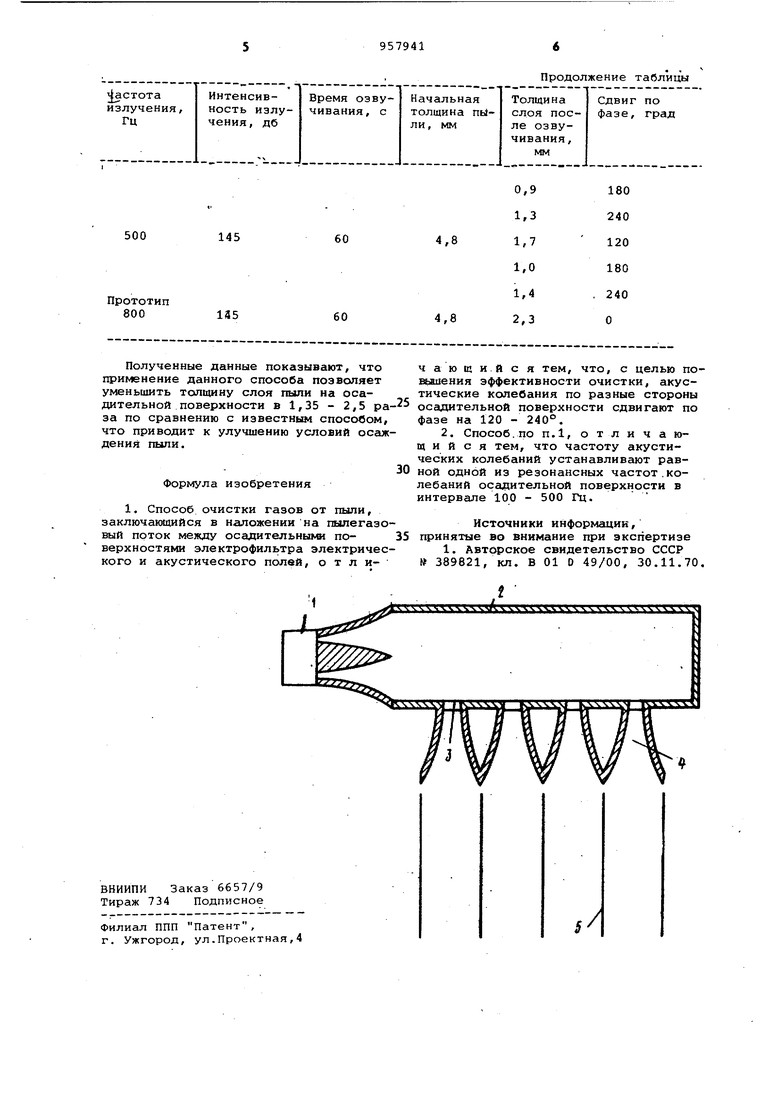

Проводились испытания по очистке осадительных поверхностей от слоя осевшей пыли в интервале частот 100500 Гц при сдвиге акустических волн на 120°, 180°, 240°. Частота излу-, чения акустического излучателя менялась путем изменения скорости вращения ротора. Равенство частоты излучения акустического излучателя и резонансной частоты осадительной поверхности определялось по максимуму поперечных колебаний осадительной поверхности.

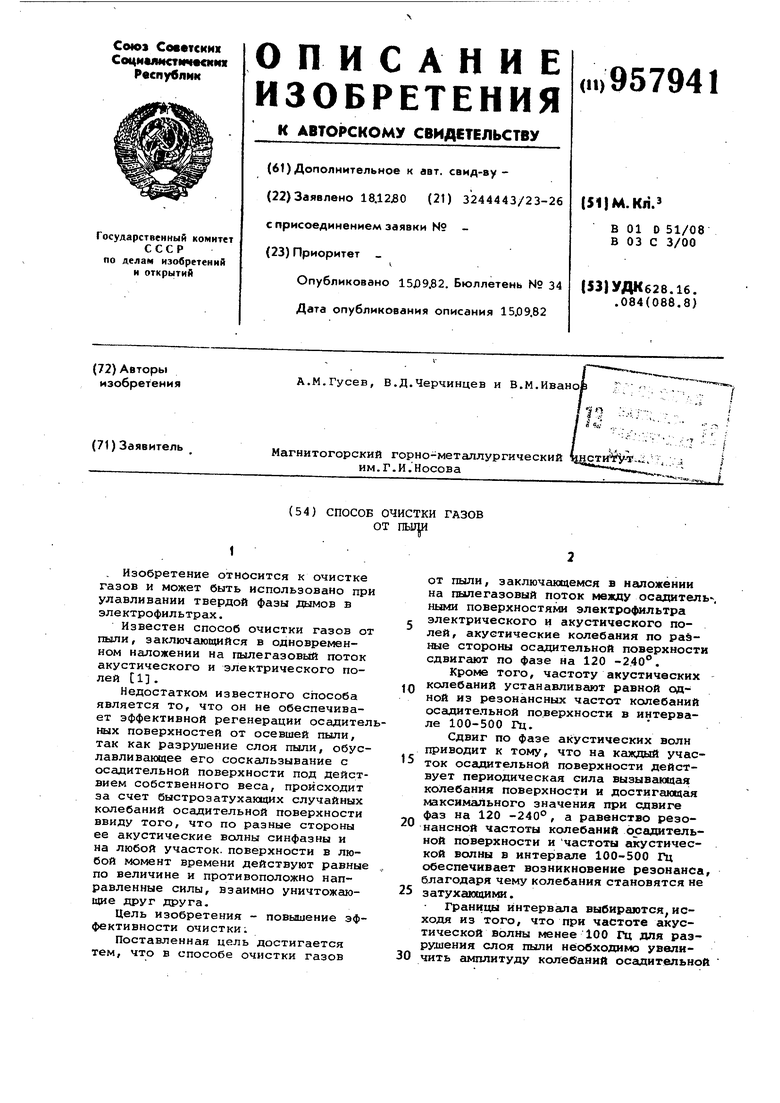

Данные исследования сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрофильтр | 1986 |

|

SU1411040A1 |

| Устройство для очистки электродов электрофильтра | 1989 |

|

SU1669562A1 |

| Устройство для очистки электродов электрофильтра | 1985 |

|

SU1315025A1 |

| Способ ультразвуковой диспергации деэмульгатора в водонефтяной эмульсии | 2020 |

|

RU2768664C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| Способ очистки капиллярно-пористых фильтрующих элементов | 1983 |

|

SU1159596A1 |

| Способ удаления пыли с электродов электрофильтра | 1987 |

|

SU1472127A1 |

| Устройство для управления электрофильтром | 1989 |

|

SU1634318A1 |

| Способ очистки газов от пыли | 1986 |

|

SU1452592A1 |

| Способ очистки газов от пыли | 1979 |

|

SU869799A1 |

60

145

100

250

60

145

60

14;

380

120

1,5 180 1,1 240 1,6 120 1,4 180 1,2 1,6 240 1,3 120 Полученные данные показывают, что приг4енение данного способа позволяет уменьшить толщину слоя пыли на осади т ель ной поверхности в 1,35 - 2,5 раза по сравнению с известным способом, что приводит к улучшению условий осаждения пьши. Формула изобретения 1. Способ очистки газов от пыли, заключающийся в наложении на пыпегазовый поток между осадительны в поверхностями электрофильтра электрического и акустического полей, о т л иПродолжение таблицы

t

чающи.йся тем, что, с целью повьвиения эффективности очистки, акустические колебания по разные стороны осадительной поверхности сдвигают по фазе на 120 - 240°. 2. Способ.по П.1, отличающийся тем, что частоту акустических колебаний устанавливают равной одной из резонансных частот.колебаний осадительной поверхности в интервале 100 - 500 Гц. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 389821, кл. В 01 О 49/00, 30.11.70.

Авторы

Даты

1982-09-15—Публикация

1980-12-18—Подача