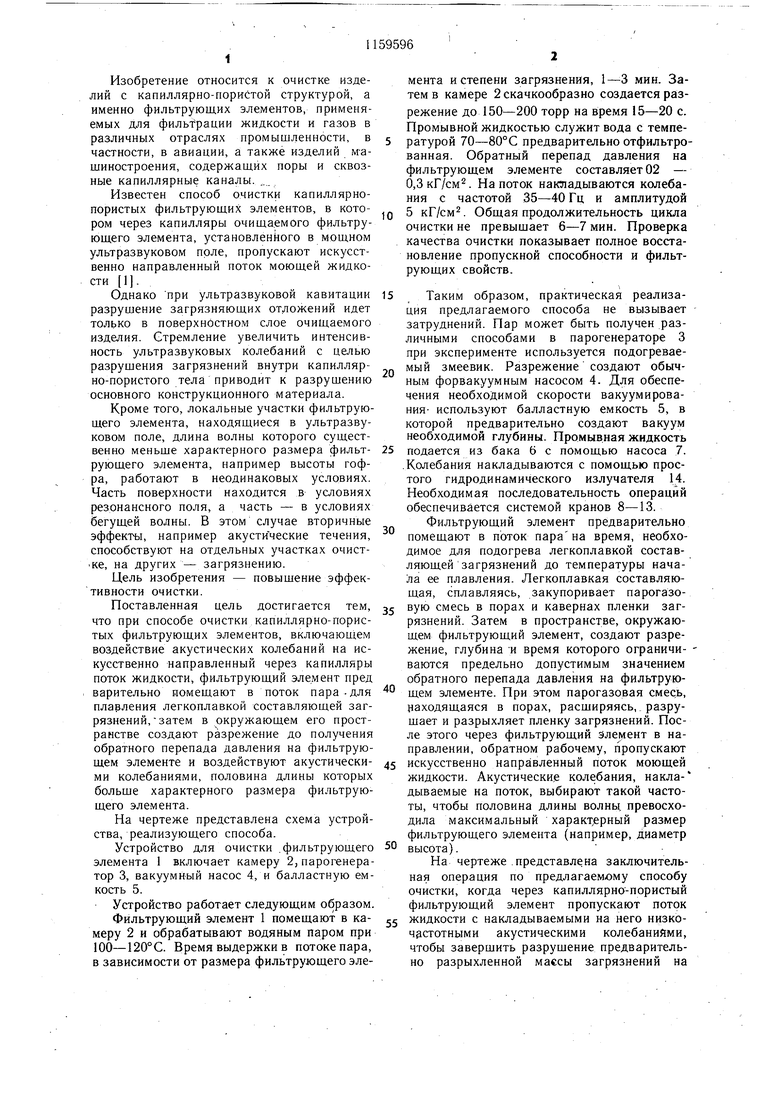

Изобретение относится к очистке изделий с капиллярно-пористой структурой, а именно фильтрующих элементов, применяемых для фильтрации жидкости и газов в различных отраслях промышленности, в частности, в авиации, а также изделий м-ашиностроения, содержащих поры и сквозные капиллярные каналы. ,.. Известен способ очистки капиллярнопористых фильтрующих элементов, в котором через капилляры очищаемого фильтрующего элемента, установленного в мощном ультразвуковом поле, пропускают искусственно направленный поток моющей жидкости 1. Однако при ультразвуковой кавитации разрушение загрязняющих отложений идет только в поверхностном слое очищаемого изделия. Стремление увеличить интенсивность ультразвуковых колебаний с целью разрушения загрязнений внутри капиллярно-пористого тела приводит к разрушению основного конструкционного материала. Кроме того, локальные участки фильтрующего элемента, находящиеся в ультразвуковом поле, длина волны которого существенно меньше характерного размера фильтрующего элемента, например высоты гофра, работают в неодинаковых условиях. Часть поверхности находится в условиях резонансного поля, а часть - в условиях бегущей волны. В этом случае вторичные эффекты, например акустические течения, способствуют на отдельных участках очистке, на других - загрязнению. Цель изобретения - повышение эффективности очистки. Поставленная цель достигается тем, что при способе очистки капиллярно-пористых фильтрующих элементов, включающем воздействие акустических колебаний на искусственно направленный через капилляры поток жидкости фильтрующий элемент пред варительно помещают в поток пара-для плавления легкоплавкой составляющей загрязнений,затем в окружающем его пространстве создают разрежение до получения обратного перепада давления на фильтрующем элементе и воздействуют акустическими колебаниями, половина длины которых больше характерного размера фильтрующего элемента. На чертеже представлена схема устройства, реализующего способа. Устройство для очистки .фильтрующего элемента 1 включает камеру 2, парогенератор 3, вакуумный насос 4, и балластную емкость 5. Устройство работает следующим образом. Фильтрующий элемент 1 помещают в камеру 2 и обрабатывают водяным паром при 100-120°С. Время выдержки в потоке пара, в зависимости от размера фильтрующего эле;6 мента и степени загрязнения, мин. Затем в камере 2 скачкообразно создается разрежение до 150-200 торр на время 15-20 с. Промывной жидкостью служит вода с температурой 70-80°С предварительно отфильтрованная. Обратный перепад давления на фильтрующем элементе составляет 02 - 0,3 кГ/см. На поток накладываются колебания с частотой 35-40 Гц и амплитудой 5 кГ/см. Общая продолжительность цикла очистки не превышает б-7 мин. Проверка качества очистки показывает полное восстановление пропускной способности и фильтрующих свойств. Таким образом, практическая реализация предлагаемого способа не вызывает затруднений. Пар может быть получен различными способами в парогенераторе 3 при эксперименте используется подогреваемый змеевик. Разрежение создают обычным форвакуумным насосом 4. Для обеспечения необходимой скорости вакуумирования- используют балластную емкость 5, в которой предварительно создают вакуум необходимой глубины. Промывная жидкость подается из бака 6 с помощью насоса 7. Колебания накладываются с помощью простого гидродинамического излучателя 14. Необходимая последовательность операций обеспечивается системой кранов 8-13. Фильтрующий элемент предварительно помещают в поток пара на время, необходимое для подогрева легкоплавкой составляющей загрязнений до температуры начала ее плавления. Легкоплавкая составляющая, сплавляясь, закупоривает парогазовую смесь в порах и кавернах пленки загрязнений. Затем в пространстве, окружающем фильтрующий элемент, создают разрежение, глубина И время которого ограничи- Баются предельно допустимым значением обратного перепада давления на фильтрующем элементе. При этом парогазовая смес,ь, находящаяся в порах, расширяясь, разрушает и разрыхляет пленку загрязнений. После этого через фильтрующий элемент в направлении, обратном рабочему, пропускают искусственно направленный поток моющей жидкости. Акустические колебания, накла- дываемые на поток, выбирают такой частоты, чтобы половина длины волны, превосходила максимальный характерный размер фильтрующего элемента (например, диаметр высота). На чертеже .представлена заключительная операция по предлагаемому способу очистки, когда через капиллярно-пористый фильтрующий элемент пропускают поток жидкости с накладываемыми на него низкочастотными акустическими колебаниями, чтобы заверщить разрушение предварительно разрыхленной массы загрязнений на фильтрующем элементе и с потоком жидкости удалить эти загрязнения из зоны очистки. Физически это означает, что частицы предварительно разрыхленной массы загрязнений, обладающие низкой частотой собственных колебаний, эффективно отслаиваются и уносятся с потоком моюгцёй жидкости при услов ии, когда период принудительных воздействий на них соизмерим с периодом их собственных колебаний. Требование, чтобы половина длины волны накладываемых колебаний превосходила максимальный.характерный размер фильтрующего элемента, введено с целью исключить в пространстве, окружающем фильтрующий элемент, образование- стоячих звуковых ВОЛН- В противном случае, в условиях стоячей звуковой волны, у поверхности фильтроэлемента будут формироваться вторичные вихревые потоки жидкости, правленные в пучности колебательной скорости к поверхности, ограничивающей поток, а в узлах - наборот от поверхности. В этом случае эффективная очистка по всей поверхности фильтрующего элемента невозможна. Максимальные характерные размеры фильтрующих элементов, например, в авиационной и автотракторной промыщленности не превышают 0,5 м ( фильтроэлементы 12ТФ 1б, 12 ТФ 29 и другие имеют длину, укладывающуюся в данный диапазон). Рекомендуют частоту накладываемых на моющую жидкость колебаний выбирать, например, в пределах до 100 Гц. В этом случае для моющей жидкости, например, на основе воды длина волны акустических колебаний превыщает 15 м. Производилась очистка фильтрующих элементов с размером пор 5-16 мкм, устанавливаемых в гидравлических, топливных и масляных системах летательных аппаратов. При проведении эксперимента использовались фильтрующие элементы, которые не удалось очистить на промышленной ульт- развуковой установке типа УЗУ 1,5-04 в течение циклов продолжительностью 3- 5ч. , Использование способа очистки капиллярно-пористых фильтрующих элементов обеспечивает повышение качества очистки при одновременном сокращении времени самого процесса, срока службы очищаемый фильтрующих элементов, поскольку отсутствуют процессы, ведущие к разрушению материала фильтроэлемента, как, например, ультразвуковая кавитация при ультразвуковой очистке; улучщение условий труда; Кроме того, отпадает необходимость в сложном и энергоемком технологическом оборудовании и в особь1х требованиях к помещению; без переналадки оборудования возможна очистка различных типов фильтроэлементов (в известном способе требуется перенастройка магнитострикционных излучателей для оптимизации режимов работы в соответствии с очищаемыми фильтроэлементами). Экономический эффект достигается в результате сокращения цикла очистки; уменьшения энергоемкости процесса очистки; увеличения срока фильтроэлементов между циклами очистки за счет улучшения ее качества; увеличения общего срока службы фильтроэлеМентов, ограниченного в данном случае лишь естественным старением материала фильтроэлемента; возможности продолжить эксплуатацию после очистки предлагаемым способом тех бракуемых фильтроэлементов, которые не удавалось очистить на фильтрозвуковых установках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации фильтрующих элементов | 1987 |

|

SU1519754A1 |

| Способ очистки пористо-капиллярного фильтрующего элемента и устройство для его осуществления | 1988 |

|

SU1540849A1 |

| Способ очистки полых пористо-капиллярных фильтроэлементов | 1986 |

|

SU1431815A1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| СПОСОБ ОЧИСТКИ ПОРИСТО-КАПИЛЛЯРНЫХ ФИЛЬТРОЭЛЕМЕНТОВ | 2002 |

|

RU2214300C2 |

| СПОСОБ ОЧИСТКИ ПОРИСТО-КАПИЛЛЯРНЫХ ФИЛЬТРОЭЛЕМЕНТОВ | 1991 |

|

RU2040308C1 |

| Способ акустической очистки пористых изделий | 1987 |

|

SU1465084A1 |

| ВСЕСОЮЗНАЯ f fi«T';^'-yf5. ••' •?:';"'•- i/,i-tl | 1973 |

|

SU375083A1 |

| Устройство для очистки пористокапиллярных фильтроэлементов | 1977 |

|

SU664669A1 |

| Способ очистки пористо-капиллярных фильтроэлементов | 1977 |

|

SU899086A1 |

СПОСОБ ОЧИСТКИ КАПИЛЛЯРНО-ПОРИСТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ, включающий воздействие акустических колебаний на направленный через капилляры поток Ж1 дкости, отличающийся тем, что, с целью-повышения эффективности очистки, фильтрующий элемент предварительно помещают в поток пара для плавления легкоплавкой составляющей загрязнений, затем в окружающем его пространстве создают -разрежение до получения обратного перепада давления на фильтрующем элементе и воздействуют акустическими колебаниями, половина длины волны которых больще характерного размера фильтрующего элемента. (Л ел ;о ел со О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОЧИСТКИ ПОРИСТО-КАПИЛЛЯРНЫХ ФИЛЬТРОЭЛЕМЕНТОВ | 0 |

|

SU323138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1985-06-07—Публикация

1983-06-09—Подача