Изобретение предназначено для измельчения материалов и может найти применение в промышленности стройматериалов, горной и других отраслях.

Известна роторная мельница, включающая корпус, установленный в нем на вертикальном валу ротор с дисками и билами, загрузочный патрубок, нижняя часть которого выполнена в виде конуса, распределительный конус, разгрузочное устройство. Для повышения эффективности процесса помола мельница снабжена хвостовиком, закрепленным на оси ротора эксцентрично его оси, а распределительный конус установлен на хвостовике эксцентрично оси последнего l .

Недостатком указанной роторной мельницы является низкая эффективность процесса измельчения и большие динамические нагрузки на вал ротора из-за наличия эксцентрично установленного относительно его оси распределительного конуса.

Наиболее близким к изобретению по технической сущности является измельчитель для сипучих материалов, содержаыий корпус с многоступенчатым статором и размещенный в статоре многоступенчатый ротор, выполненный со

стороны загрузочного патрубка в виде конуса 2 .

Однако известный измельчитель характеризуется недостаточной эффективностью процесса измельчения материала при применении в качестве диспоргкрующей среды газа, а наличие аэродинамического сопротивления ограничивает применение ее для помола адге10зивного материала, пси этом динамические нагрузки также ве.пики.

Целью изобретения яв.ляется повышение эффективности процесса измельчения и снижение динамических нагру15зок .

Указанная цель достигается тем, что в измельчителе для сыпучих материсшов, содержащем корпус с многоступенчатым статором и размощенный

20 g статоре многоступенчатый ротор, выполненный со стороны загрузочного патрубка в виде конуса, ротор снабжен соосно закрепленным с конусом полЕЛМ разгонным диском, сопряжен 1им

25 с- загрузочным патрубком, при этом в полости диска смонтированы по концентрическим окружностям в шахматном порядке ударные элементы в виде роли--, ков, а боковая поверхнос. гь конуса

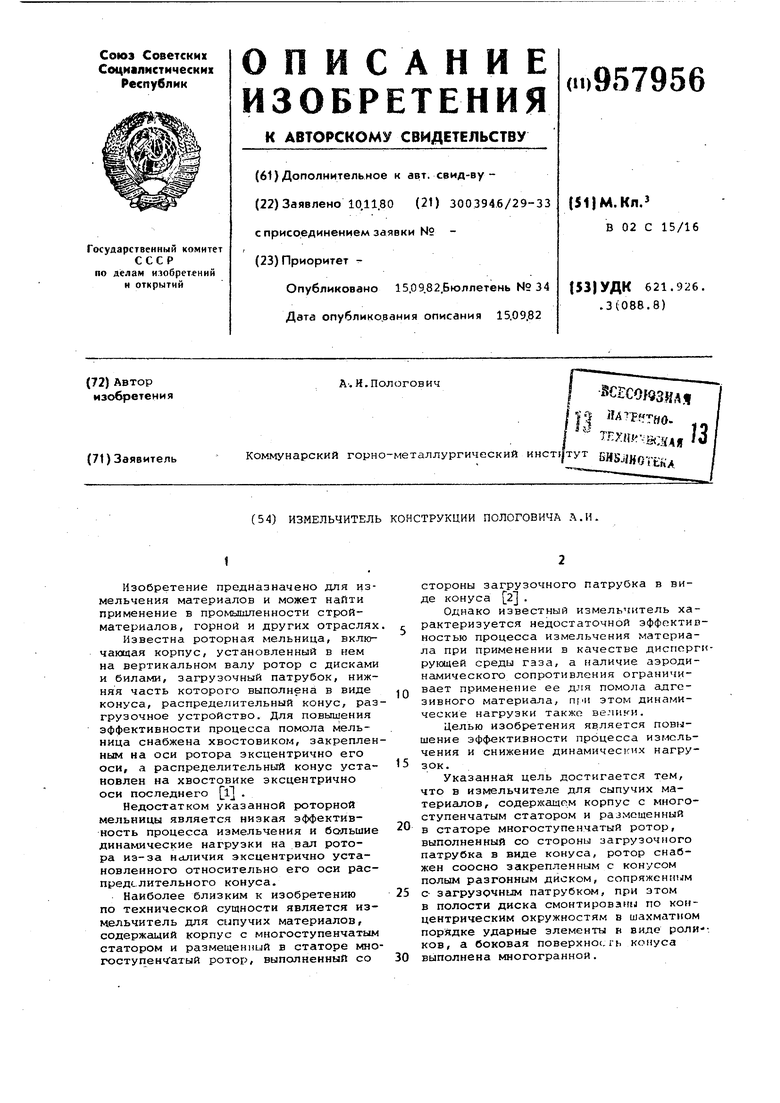

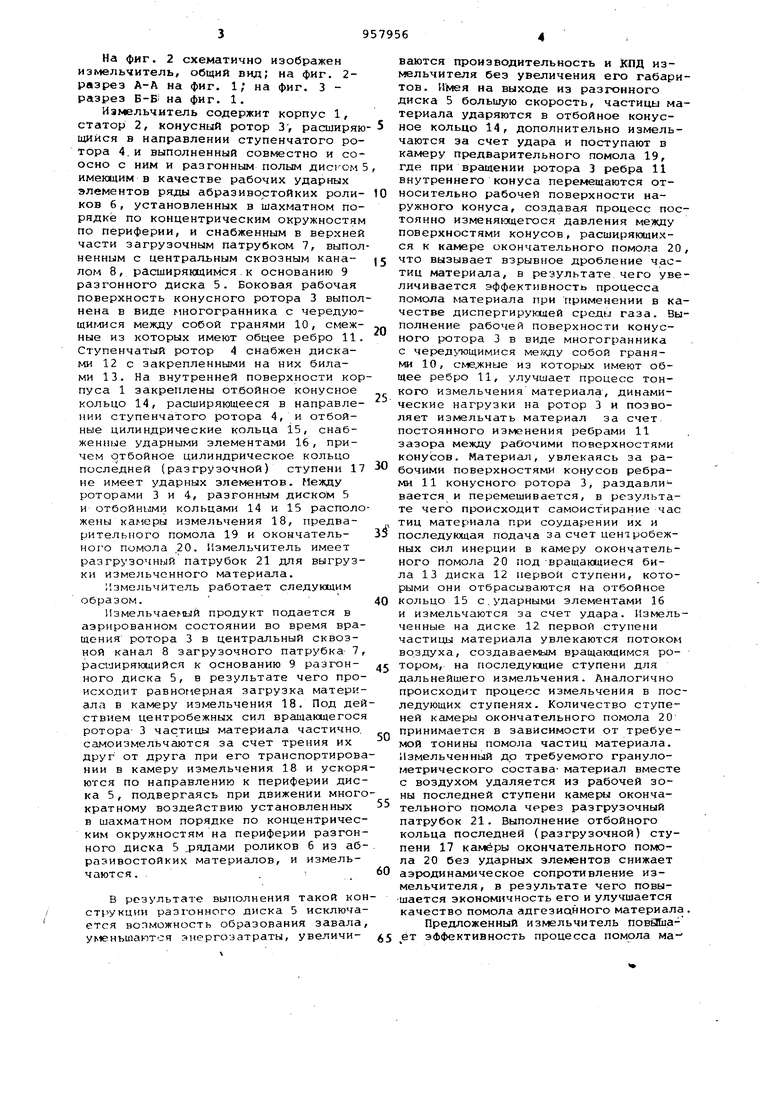

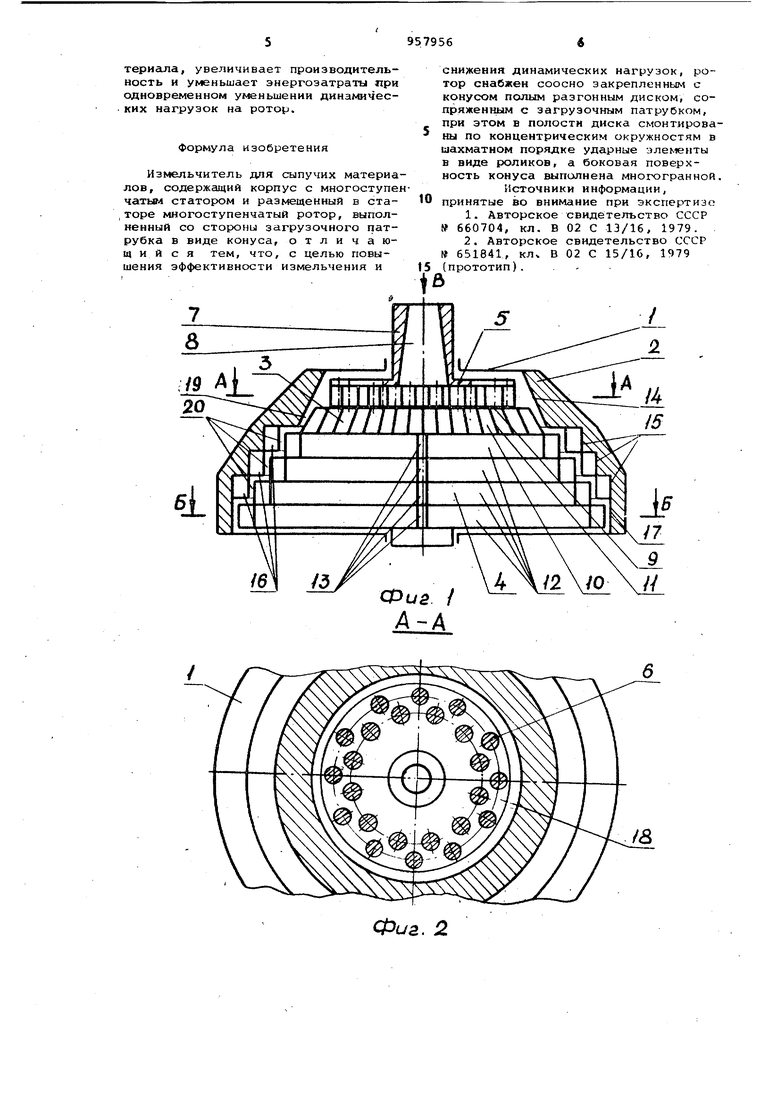

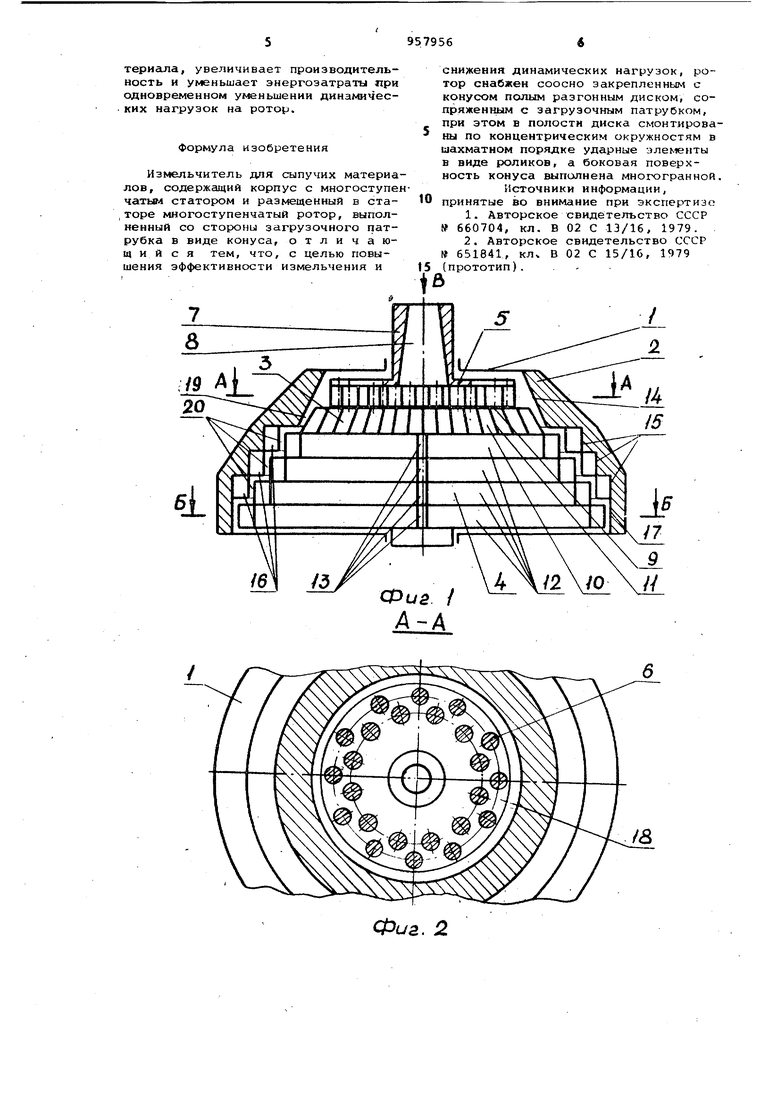

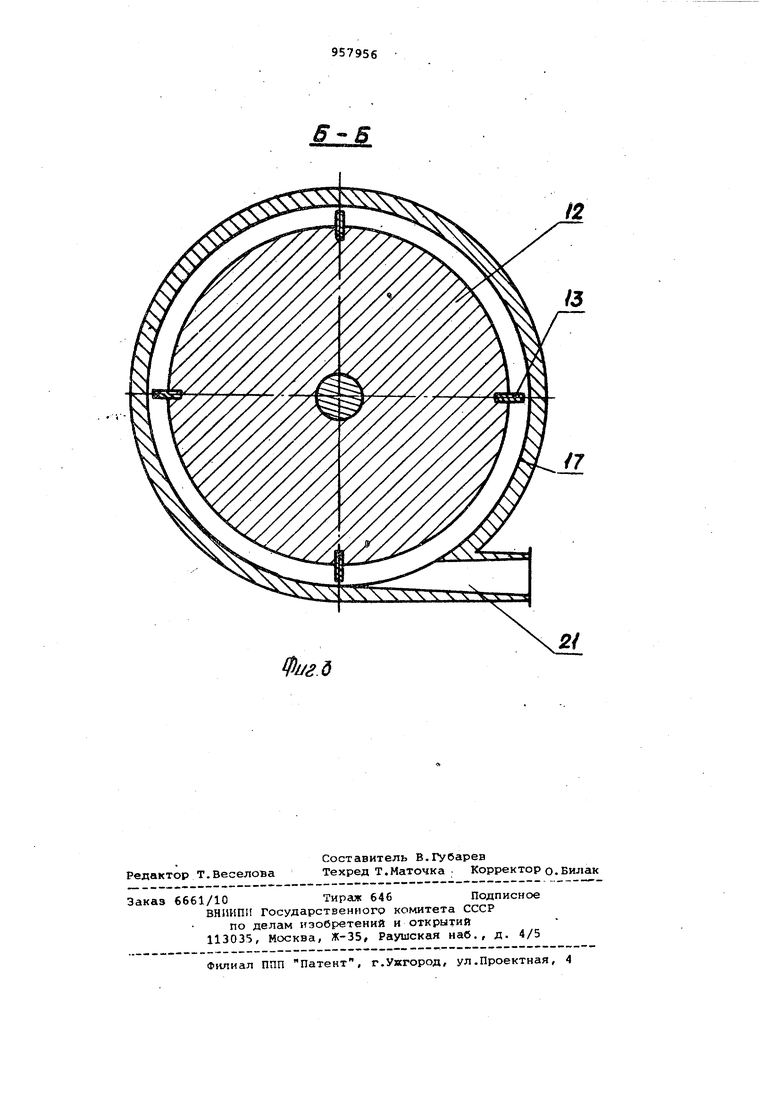

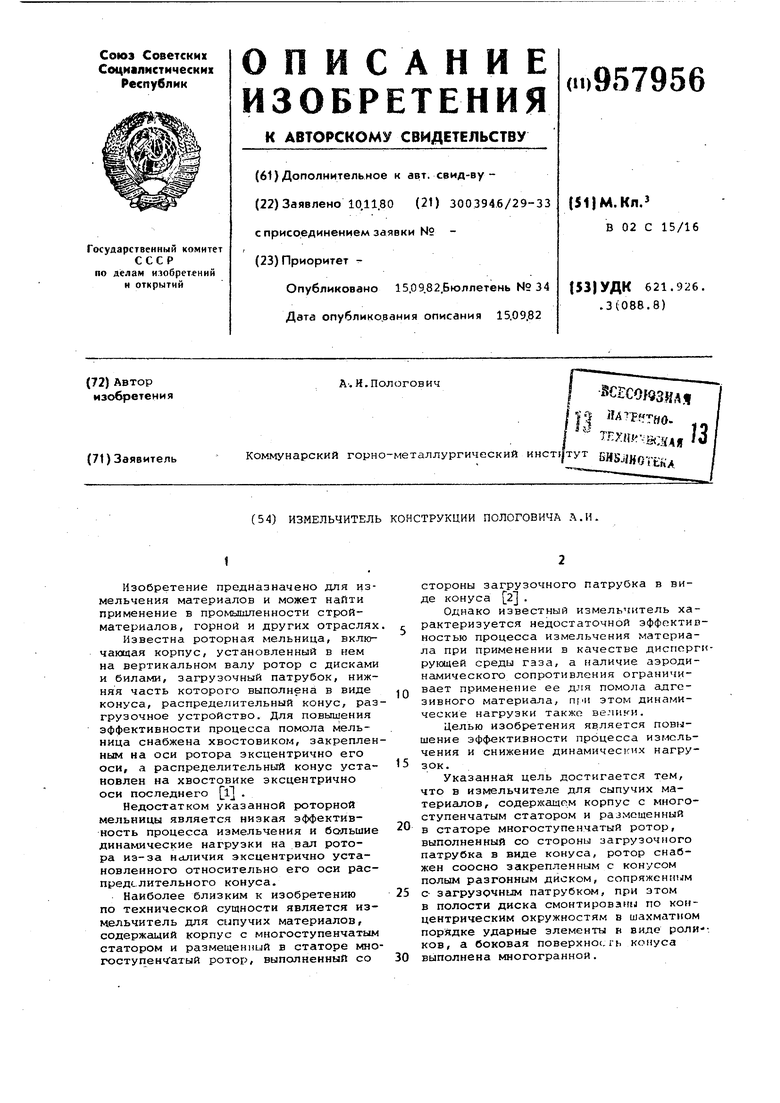

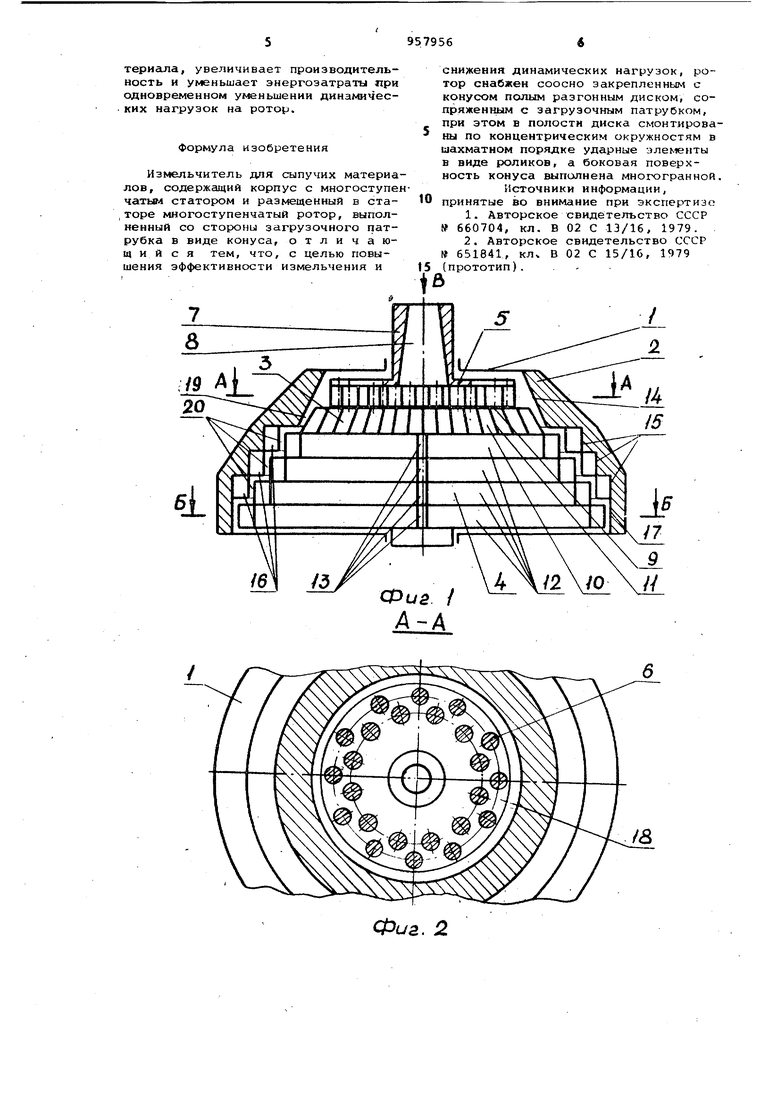

30 выполнена многогранной. На фиг. 2 схематично изображен измельчитель, общий вид; на фиг. 2разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1. Измельчитель содержит корпус 1, статор 2, конусный ротор 3, расширяю щийся в направлении ступенчатого ротора 4.и выполненный совместно и соосно с ним и разгонным полым дис1-ом имекадим в качестве рабочих ударных элементов ряды абразивостойких роликов 6, установленных в шахматном порядке по концентрическим окружностям по периферии, и снабженным в верхней части загрузочным патрубком 7, выпол ненным с центральным сквозным каналом 8, расширяющимся.к основанию 9 разгонного диска 5. Боковая рабочая поверхность конусного ротора 3 выпол нена в виде многогранника с чередующиглися между собой гранями 10, смежные из которых имеют общее ребро 11. Ступенчатый ротор 4 снабжен дисками 12 с закрепленными на них билами 13. На внутренней поверхности кор пуса 1 закреплены отбойное конусное кольцо 14, расширяющееся в направлении ступенчатого ротора 4, и отбойные цилиндрические кольца 15, снабженные ударными элементами 16, причем отбойное цилиндрическое кольцо последней (разгрузочной) ступени 17 не имеет ударных элементов. Между роторами 3 и 4, разгонным диском 5 и отбойн1лми кольцами 14 и 15 располо жены камеры измельчения 18, предварительного помола 19 и окончательного помола .20. Измельчитель имеет разгрузочный патрубок 21 для выгрузки измельченного материала. Измельчитель работает следующим образом. Измельчаемый продукт подается в аэрированном состоянии во время вращения ротора 3 в центральный сквозной канал 8 загрузочного патрубка- 1 расширяющийся к основанию 9 разгонного диска 5, в результате чего происходит равног1ерная загрузка материала в камеру измельчения 18. Под дей ствием центробежных сил вращающегося ротора 3 частицы материала частично, самоизмельчаются за счет трения их друг от друга при его транспортирова нии в камеру измельчения 18 и ускоря ются по направлению к периферии дис ка 5, подвергаясь при движении много кратному воздействию установленных в шахматном порядке по концентричес ким окружностям на периферии разгон ного диска 5 .рядами роликов 6 из аб раэивостойких материалов, и измельчаются.. В результате выполнения такой ко струкции разгонного диска 5 исключа ется возможность образования завала уменьшаются энергозатраты, увеличиваются производительность и ХПД измельчителя без увеличения его габаритов . Имея на выходе из разгонного диска 5 большую скорость, частицы материала ударяются в отбойное конусное кольцо 14, дополнительно измельчаются за счет удара и поступают в как«еру предварительного помола 19, где при вращении ротора 3 ребра 11 внутреннего конуса перемещаются относительно рабочей поверхности наружного конуса, создавая процесс постоянно изменяющегося давления ме.жду поверхностями конусов, расширяющихся к камере окончательного помола 20, что вызывает взрывное дробление частиц материала, в результате чего увеличивается эффе.ктивность процесса помола материала при применении в качестве диспергирующей среды газа. Выполнение поверхности конусного ротора 3 в виде многогранника с чередующимися между собой гранями 10, сме.жные из которых имеют общее ребро 11, улучшает процесс тонкого измельчения материала, динамические нагрузки на ротор 3 и позволяет измельчать материал за счет постоянного изменения ребрами 11 зазора между рабгочими поверхностями конусов. Материал, увлекаясь за рабочими поверхностями конусов ребрами 1 1 конусного ротора 3, раздавливается и перемешивается, в результате чего происходит самоист ирание час тиц материала при соударении их и последующая подача за счет центробежных сил инерции в камеру окончательного помола 20 под вращаюциеся била 13 диска 12 первой ступени, которыми они отбрасываются на отбойное кольцо 15 с,ударными элементами 16 и измельчаются за счет удара. Измельченные на диске 12. первой ступени частицы материала увлекаются noTOKOhi воздуха, создаваемым вращающимся ротором, на последующие ступени для дальнейшего измельчения. Аналогично происходит процесс измельчения в последующих ступенях. Количество ступеней камеры окончательного помола 20 принимается в зависимости от требуемой тонины помола частиц материала. Измельченный до требуемого грануло(летрического состава материал вместе с воздухом удаляется из рабочей зоны последней ступени камеры окончательного помола через разгрузочный патрубок 21. Выполнение отбойного кольца последней (разгрузочной) ступени 17 камеры окончательного помола 20 без ударных элементов снижает аэрюдинамическое сопротивление измельчителя, в результате чего повышается экономичность его и улучшается качество помола адгезионного материала. Предложенный измельчитель повьЗЬаёт эффективность процесса помола материала, увеличивает производительность и уменьшает энергозатраты при одновременном уменьшении динамических нагрузок на ротор. Формула изобретения Измельчитель для сыпучих материа лов, содержащий корпус с многоступе чатым статором и размещенный в ста,торе многоступенчатый ротор, выполненный со стороны загрузочного патрубка в виде конуса, о т л и ч а гоад и и с я тем, что, с целью повышения эффективности измельчения и снижения динамических нагрузок, ротор снабжен соосно закрепленным с конусом полым разгонным диском, сопряженным с загрузочным патрубком, при этом в полости диска смонтированы по концентрическим окружностям в шахматном порядке ударные элементы в виде роликов, а боковая поверхность конуса выполнена многогранной. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 660704, кл. В 02 С 13/16, 1979. 2.Авторское свидетельство СССР № 651841, клч В 02 С 15/16, 1979 (прототип). -

Фив. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| Роторная мельница | 1981 |

|

SU1047513A1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551161C1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Центробежно-ударный измельчитель | 1978 |

|

SU841678A1 |

Авторы

Даты

1982-09-15—Публикация

1980-11-10—Подача