Изобретение относится к про1тзвод-, ству строительных материалов, элек-; тродных изделий и к другим отраслям народного хозяйства, в которых используется техника измельчения, в частности, при переработке материалов, обладающих средней и повышенной абразивностью, например, клинкера, твердых известняков, кокса, перлита и руд.

Известны двухстадийные валковые и молотковые измельчители, имеющие корпус, внутри которого смонтированы рабочие органы (валки, роторы с билами, отбойные плиты) и патрубки для загрузки исходного материала и выгрузки измельченного продукта flj

Двухступенчатые четьфехвалковые двухстадийные измельчители во избежание повьшенного износа валков применяются лишь для измельче:1ия малопрочных материалов невысокой абразив- ности. В них измельчаются материалы при ограниченной крупности кусков.

зависящей от диаметра валков. Кроме того, они имеют невысокую производительность, которая определяется пропускной способностью нижней пары валков, зазор между которыми меньше чем у верхней пары валков и работающие поэтому с недогрузом, что увеличивает расход электроэнергии.

В машинах ударного действия измельчение производится за счет удара кусков материала билами роторов, вращающихся в вертикальной плоскости, и при ударе об отбойные поверхности.

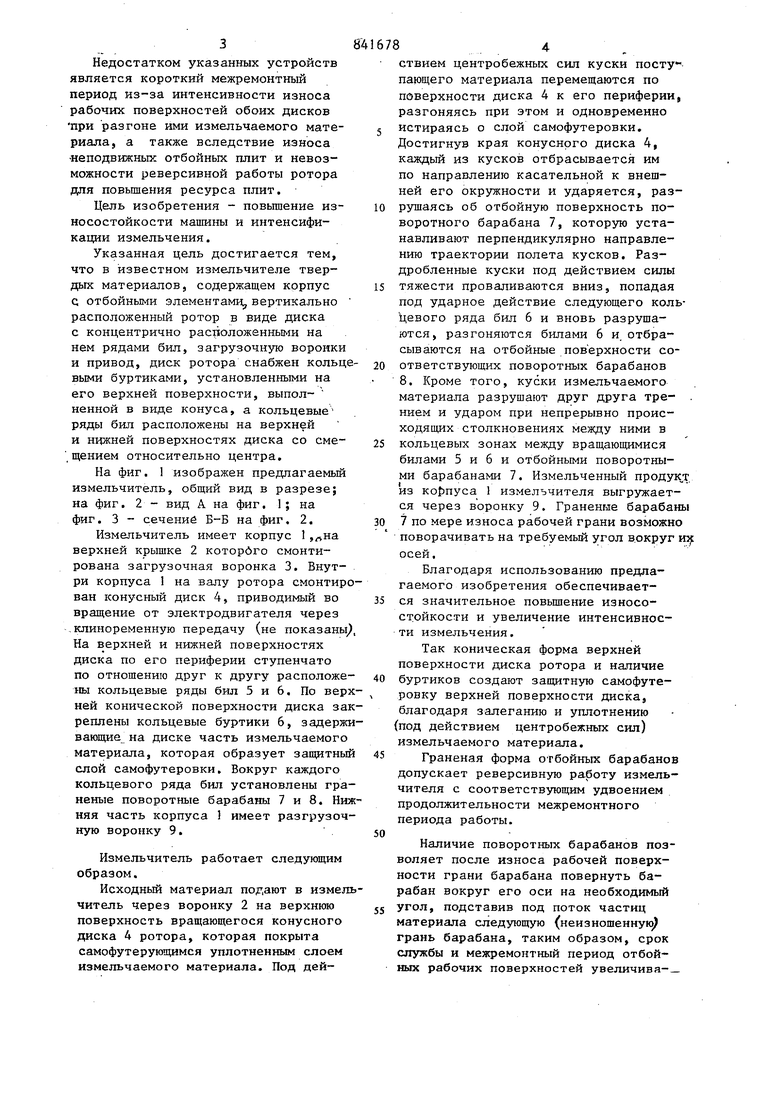

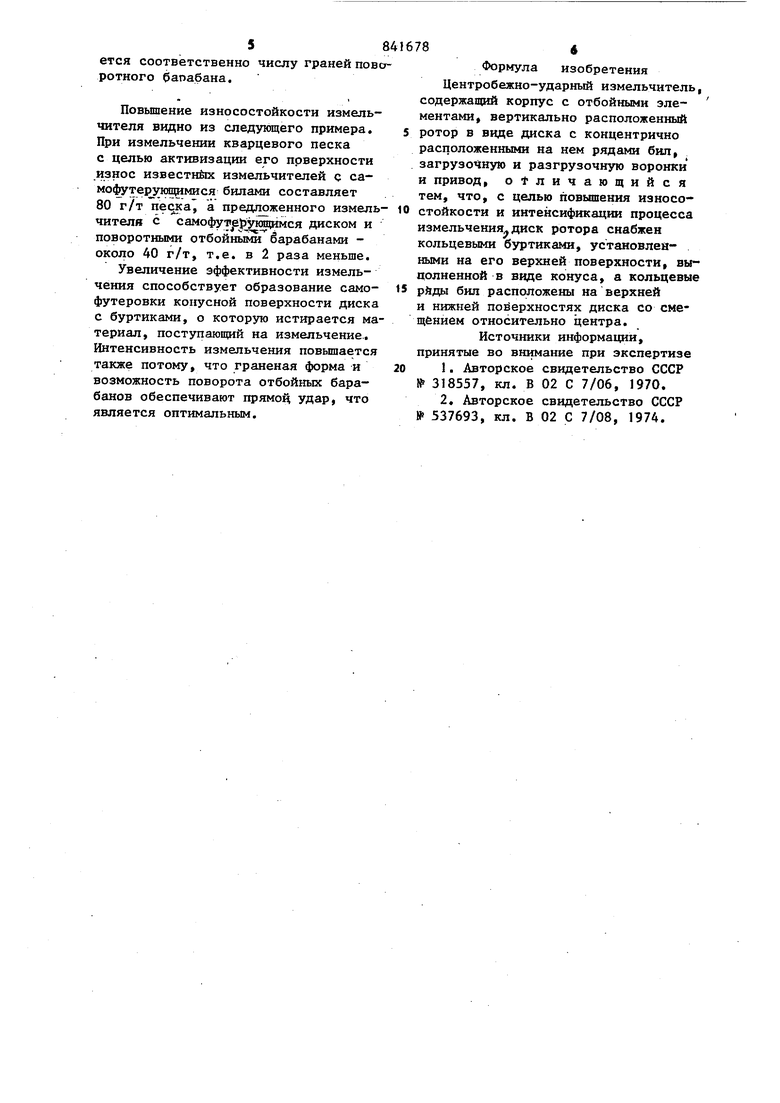

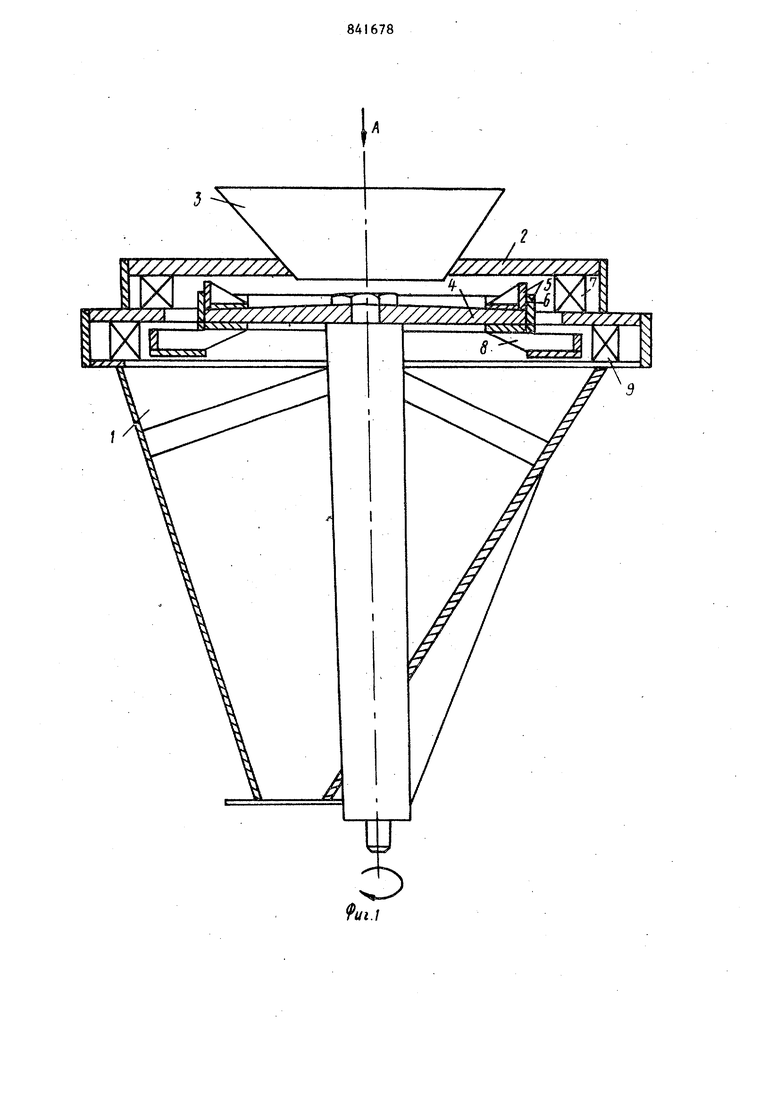

Наиболее близким по технической сущности к предлагаемому является центробежный измельчитель, содержащий корпус с отбойныт и элементами, вертикально расположенный ротор в виде диска с концентрично расположенными на нем рядами бип, загрузочную и разгрузочную воронки и привод f 2} . Недостатком указанных устройств является короткий межремонтный период из-за интенсивности износа рабочих поверхностей обоих дисков при разгоне ими измельчаемого материала, а также вследствие износа -неподвижных отбойных плит и невозможности реверсивной работы ротора для повышения ресурса плит. Цель изобретения - повышение износостойкости машины и интенсификации измельчения. Указанная цель достигается тем, что в известном измельчителе твердых материалов, содержащем корпус С отбойными элементами,, вертикально расположенный ротор в виде диска с концентрично распложенными на нем рядами бил, загрузочную вороики и привод, диск ротора снабжен кольц выми буртиками, установленными на его верхней поверхности, выполненкой в виде конуса, а кольцевые ряды бил расположены на верхней и нижней поверхностях диска со смещением относительно центра. На фиг. 1 изображен предлагаемьй измельчитель, общий вид в разрезе; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - сечение Б-Б на фиг. 2. Измельчитель имеет корпус 1,лНа верхней крышке 2 которбго смонтирована загрузочная воронка 3. Внутри корпуса 1 на валу ротора смонтир ван конусный диск 4, приводимый во вращение от электродвигателя через .клиноременную передачу (не показаны На в ерхней и нижней поверхностях диска по его периферии ступенчато по отношению друг к другу расположе ны кольцевые ряды бил 5 и 6. По вер ней конической поверхности диска за реплены кольцевые буртики 6, задерж вающие на диске часть измельчаемого материала, которая образует защитны слой самофутеровки. Вокруг каждого кольцевого ряда бил установлены гр неные поворотные барабаны 7 и 8. Н няя часть корпуса 1 имеет разгрузо ную воронку 9. Измельчитель работает следующим образом. Исходный материал подают в изме читель через воронку 2 на верхнюю поверхность вращающегося конусного диска 4 ротора, которая покрыта самофутерующимся уплотненным слоем измельчаемого материала. Под дей4отвием центробежных сил куски посту пающего материала перемещаются по поверхности диска 4 к его периферии, разгоняясь при этом и одновременно истираясь о слой самофутеровки. Достигнув края конусного диска 4, каждый из кусков отбрасывается им по направлению касательной к внешней его окружности и ударяется, разрушаясь об отбойную поверхность поворотного барабана 7, которую устанавливают перпендикулярно направлению траектории полета кусков. Раздробленные куски под действием силы тяжести проваливаются вниз, попадая под ударное действие следующего кольЦевого ряда бил 6 и вновь разрушаются, разгоняются билами 6 и отбрасываются на отбойные поверхности соответствующих поворотных барабанов 8. Кроме того, куски измельчаемого материала разрушают друг друга тре- . нием и ударом при непрерывно происходящих столкновениях между ними в кольцевых зонах между вращающимися билами 5 и 6 и отбойными поворотными барабанами 7. Измельченный продукд из ко{)пуса 1 измельчителя выгружается через воронку 9. Граненые барабаны 7 по мере износа рабочей грани возможно поворачивать на требуемый угол вокруг и:; осей. Благодаря использованию предлагаемого изобретения обеспечивается значительное повьшение износостойкости и увеличение интенсивности измельчения. Так коническая форма верхней поверхности диска ротора и наличие буртиков создают защитную самофутеровку верхней поверхности диска, благодаря залеганию и уплотнению под действием центробежных сил) измельчаемого материала. Граненая форма отбойных барабанов допускает реверсивную работу измельчителя с соответствующим удвоением продолжительности межремонтного периода работы. Наличие поворотных барабанов позволяет после износа рабочей поверхности грани барабана повернуть барабан вокруг его оси на необходимый угол, подставив под поток частиц материала следующую (неизношеннук)) грань барабана, таким образом, срок службы и межремонтный период отбойных рабочих поверхностей увеличива-

5841678

ется соответственно числу граней поворотного бапабана.

Повышение износостойкости измельчителя видио из следунщего примера. При измельчении кварцевого песка с целью активизации его поверхности износ известнйх измельчителей с самофутерушрнмися билами составляет 80 г/т , а предложенного измельчителя с самофут ерзп имся диском и поворотными отбойными барабанами около 40 г/т, т.е. в 2 раза меньше.

Увеличение эффективности измельчения способствует образование самофутеровки конусной поверхности диска с буртиками, о которую истирается материал, поступающий на измельчение. Интенсивность измельчения повышается также потому, что граненая форма и возможность поворота отбойных барабанов обеспечивают прямоц удар, что является оптимальным.

Формула изобретения Центробежно-ударный измельчитель,

содержащий корпус с отбойными элементами, вертикально расположенный ротор в виде диска с концентрично расположенными на нем рядами бил, загрузочную и разгрузочную воронки и привод, otличaющийcя тем, что, с целью повышения износостойкости и интенсификации процесса измельчения.диск ротора снабжен кольцевыми буртиками, установленными на его верхней поверхности, выцолненной в виде конуса, а кольцевые

РИДЫ бил расположены на верхней и нижней поверхностях диска со смещением относительно центра.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 318557, кл. В 02 С 7/06, 1970.

2, Авторское свидетельство СССР № 537693, кл. В 02 С 7/08, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-ударный измельчитель | 1982 |

|

SU1045914A2 |

| Измельчитель | 1985 |

|

SU1319896A1 |

| ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1971 |

|

SU307805A1 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2072262C1 |

| Центробежная мельница | 1989 |

|

SU1607940A2 |

| МЕЛЬНИЦА УНИВЕРСАЛЬНАЯ | 2010 |

|

RU2446014C2 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

Авторы

Даты

1981-06-30—Публикация

1978-10-10—Подача