1281

рабочую полость 25 помольной камеры на билы 10 вращающегося диска 9, где происходит измельчение за счет удара и истирания. Измельченные на диске 9 первой ступени частицы материала увлекаются потоком воздуха на последующие ступени для дальнейше1

Изобретение относится к устройствам для измельчения материалов и может быть применено в металлургической, горнорудной, химической и других отраслях промьшшенности.

Цель изобретения - интенсификация и снижение энергоемкости процесса измельчения, а также повышение равномерности фракционного состава готового продукта, повышение качества готового продукта и снижение износа ударных элементов.

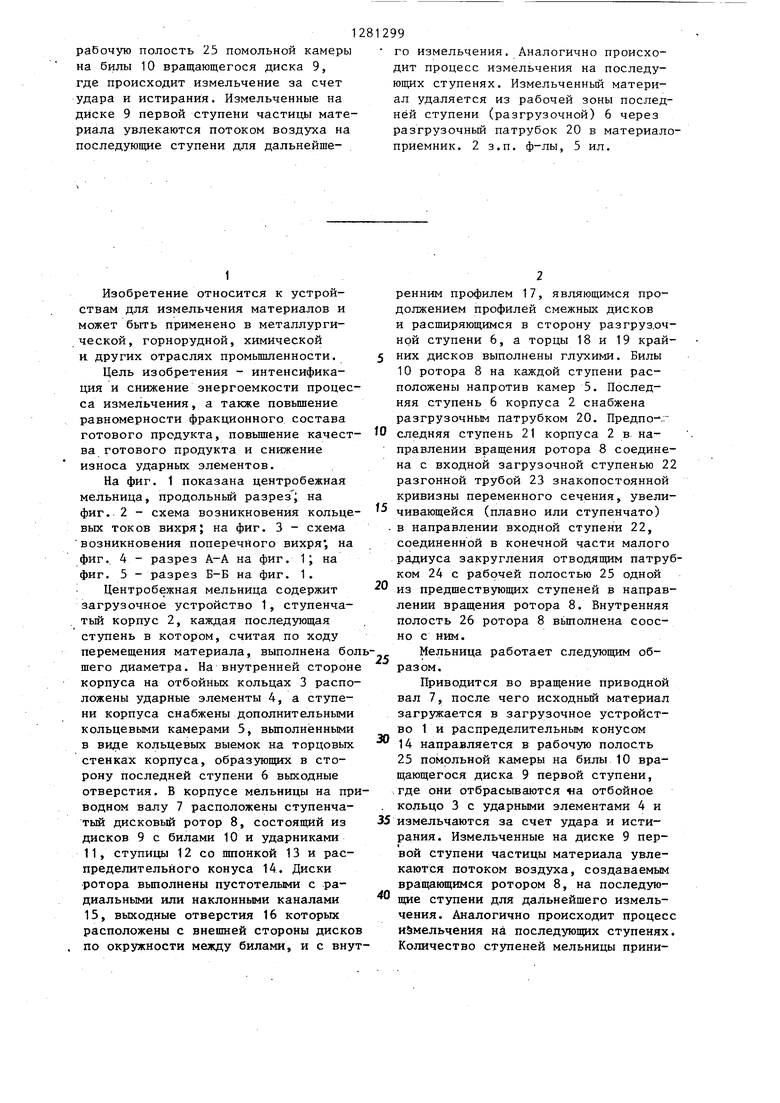

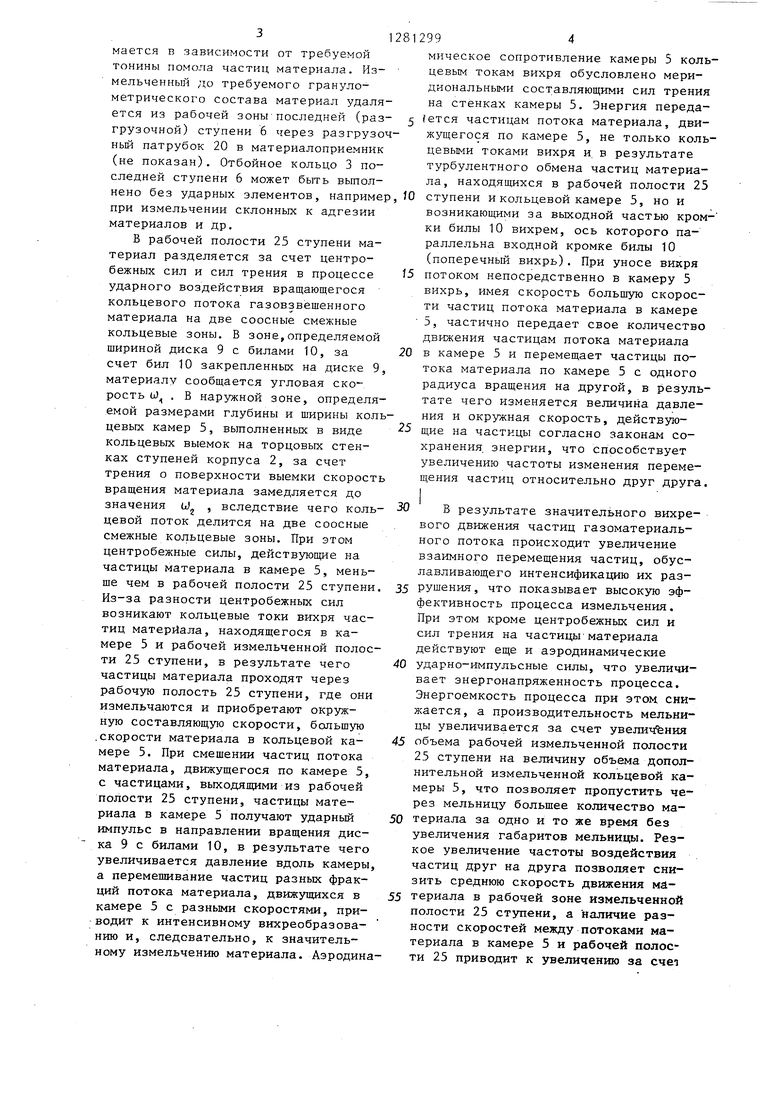

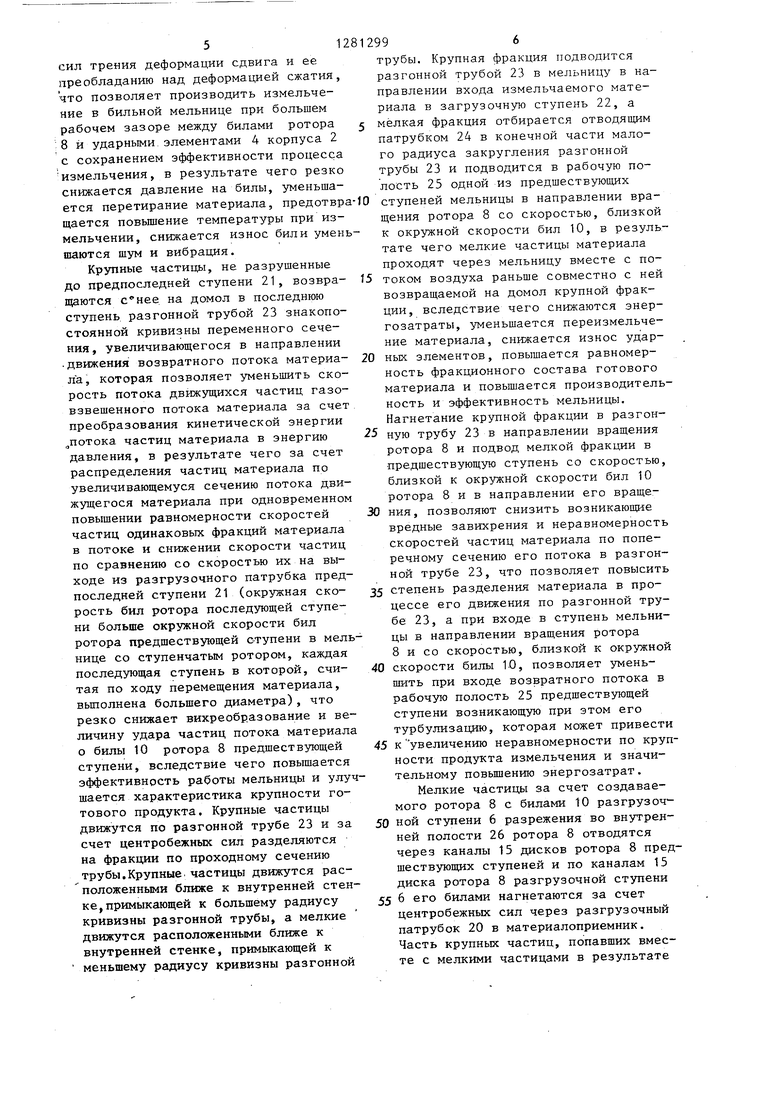

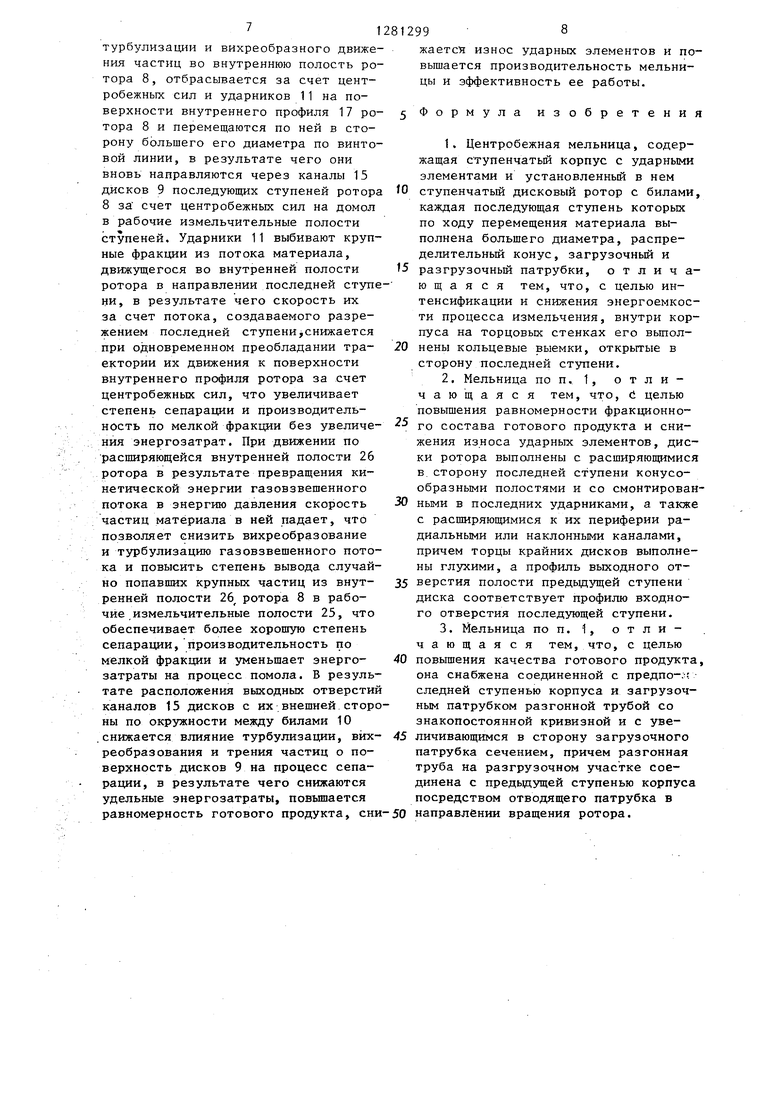

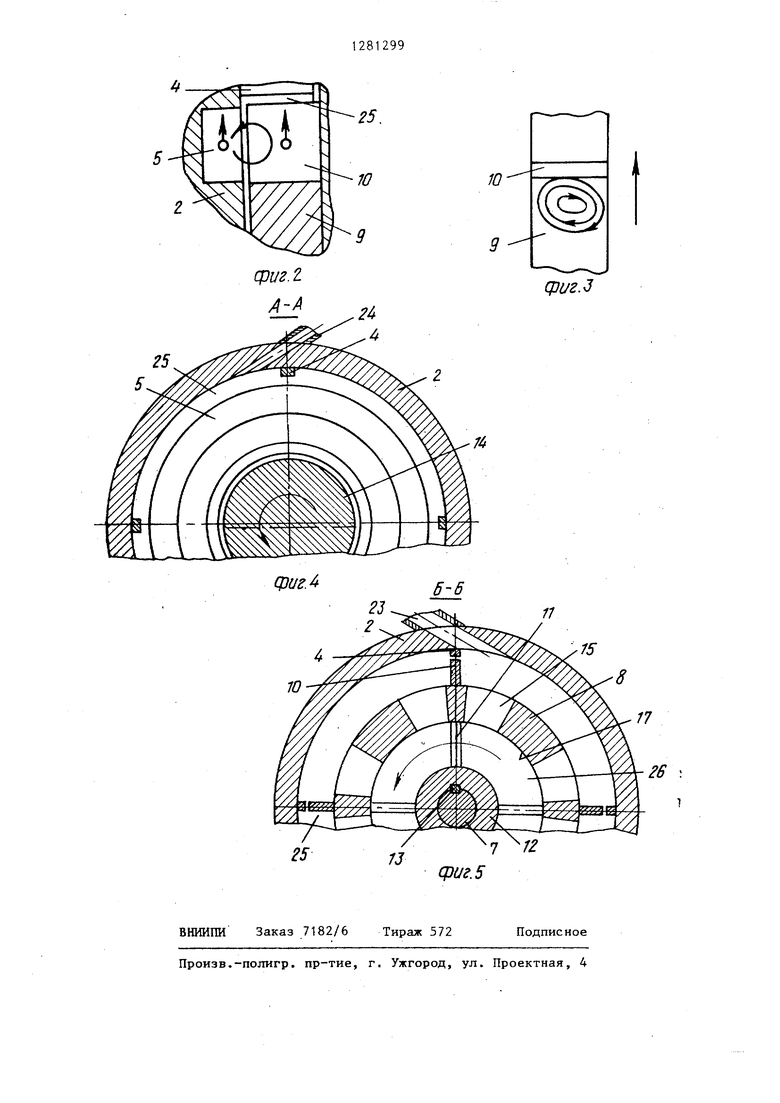

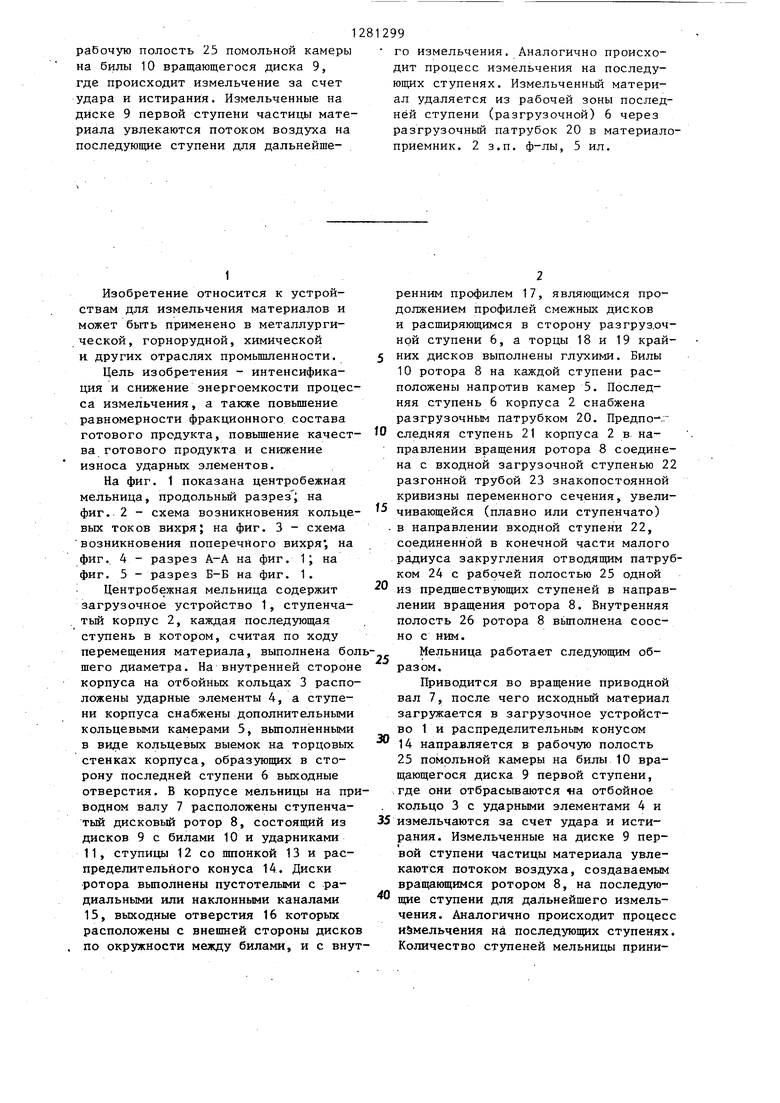

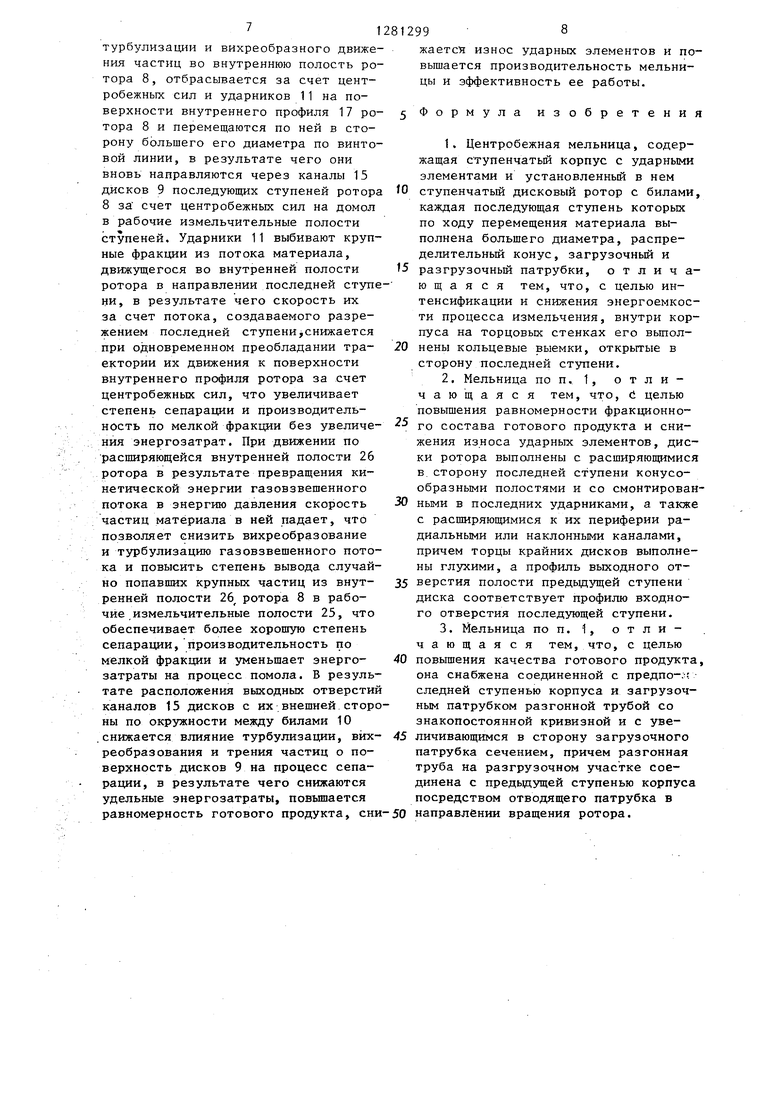

На фиг. 1 показана центробежная мельница, продольньм разрезJ на фиг. 2 - схема возникновения кольцевых токов вихря; на фиг. 3 - схема возникновения поперечного вихря , на фиг., 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 1.

Центробежная мельница содержит загрузочное устройство 1, ступенча- тьй корпус 2, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена болшего диаметра. На внутренней стороне корпуса на отбойных кольцах 3 расположены ударные элементы 4, а ступени корпуса снабжены дополнительными кольцевыми камерами 5, вьтолненными в виде кольцевых выемок на торцовых стенках корпуса, образующих в сторону последней ступени 6 выходные отверстия. В корпусе мельницы на приводном валу 7 расположены ступенчатый дисковый ротор 8, состоящий из дисков 9 с билами 10 и ударниками 11, ступицы 12 со шпонкой 13 и распределительного конуса 14. Диски ротора выполнены пустотелыми с радиальными или наклонными каналами 15, выходные отверстия 16 которых расположены с внешней стороны дисков по окружности между билами, и с внут299

го измельчения. Аналогично происходит процесс измельчения на последующих ступенях. Измельченный материал удаляется из рабочей зоны последней ступени (разгрузочной) 6 через разгрузочный патрубок 20 в материало- приемник. 2 з.п. ф-лы, 5 ил.

5

0

5

0

5

0

ренним профилем 17, являющимся продолжением профилей смежных дисков и расширяющимся в сторону разгруз.оч- нрй ступени 6, а торцы 18 и 19 крайних дисков выполнены глухими. Билы 10 ротора 8 на каждой ступени расположены напротив камер 5. Последняя ступень 6 корпуса 2 снабжена разгрузочным патрубком 20. Предпо-.. следняя ступень 21 корпуса 2 в направлении вращения ротора 8 соединена с входной загрузочной ступенью 22 разгонной трубой 23 знакопостоянной кривизны переменного сечения, увеличивающейся (плавно или ступенчато) в направлении входной ступени 22, соединенной в конечной части малого радиуса закругления отводящим патрубком 24 с рабочей полостью 25 одной из предшествующих ступеней в направлении вращения ротора 8. Внутренняя полость 26 ротора 8 вьшолнена соос- но с ним.

Мельница работает следующим образом.

Приводится во вращение приводной вал 7, после чего исходный материал загружается в загрузочное устройство 1 и распределительным конусом 14 направляется в рабочую полость 25 помольной камеры на билы 10 вращающегося диска 9 первой ступени, .где они отбрасываются «а отбойное кольцо 3 с ударными элементами 4 и измельчаются за счет удара и истирания. Измельченные на диске 9 первой ступени частицы материала увлекаются потоком воздуха, создаваемым вращающимся ротором 8, на последующие ступени для дальнейшего измельчения. Аналогично происходит процесс измельчения на последующих ступенях. Количество ступеней мельницы прини3

мается в зависимости от требуемой тонины помола частиц материала. Измельченный до требуемого гранулометрического состава материал удаляется из рабочей зоны последней (разгрузочной) ступени 6 trepes разгрузоч ньй патрубок 2Q в материалоприемник (не показан). Отбойное кольцо 3 последней ступени 6 может быть выполнено без ударных элементов, например при измельчении склонных к адгезии материалов и др,

В рабочей полости 25 ступени материал разделяется за счет центробежных сил и сил трения в процессе ударного воздействия вращающегося кольцевого потока газовзвешенного материала на две соосные смежные кольцевые зоны. В зоне,определяемой шириной диска 9 с билами 10, за счет бил 10 закрепленных на диске 9 материалу сообщается угловая скорость (jJ , В наружной зоне, определяемой размерами глубины и ширины кольцевых камер 5, вьтолненных в виде кольцевых выемок на торцовых стенках ступеней корпуса 2, за счет трения о поверхности выемки скорость вращения материала замедляется до значения U , вследствие чего кольцевой поток делится на две соосные смежные кольцевые зоны. При этом центробежные силы, действующие на частицы материала в камере 5, меньше чем в рабочей полости 25 ступени Из-за разности центробежных сил возникают кольцевые токи вихря частиц материала, находящегося в камере 5 и рабочей измельченной полости 25 ступени, в результате чего частицы материала проходят через рабочую полость 25 ступени, где они измельчаются и приобретают окружную составляющую скорости, большую .скорости материала в кольцевой камере 5. При смешении частиц потока материала, движущегося по камере 5, с частицами, выходящими из рабочей полости 25 ступени, частицы материала в камере 5 получают ударный импульс в направлении вращения диска 9 с билами 10, в результате чего увеличивается давление вдоль камеры, а перемешивание частиц разных фракций потока материала, движущихся в камере 5 с разными скоростями, приводит к интенсивному вихреобразова- нию и, следовательно, к значительному измельчению материала. Аэродина25

812994

мическое сопротивление камеры 5 кольцевым токам вихря обусловлено меридиональными составляющими сил трения на стенках камеры 5. Энергия переда- 5 (ется частицам потока материала, движущегося по камере 5, не только кольцевыми токами вихря и, в результате турбулентного обмена частиц материала, находящихся в рабочей полости 25

W ступени и кольцевой камере 5, но и

возникающими за выходной частью кром- ки билы 10 вихрем, ось которого параллельна входной кромке билы 10 (поперечный вихрь). При уносе викря 15 потоком непосредственно в камеру 5 вихрь, имея скорость большую скорости частиц потока материала в камере 5, частично передает свое количество

движения частицам потока материала 20 в камере 5 и перемещает частицы потока материала по камере 5 с одного радиуса вращения на другой, в результате чего изменяется величина давления и окружная скорость, действующие на частицы согласно законам сохранения, энергии, что способствует увеличению частоты изменения перемещения частиц относительно друг друга.

30 В результате значительного вихревого движения частиц газоматериального потока происходит увеличение взаимного перемещения частиц, обуславливающего интенсификацию их раз35 рушения, что показывает высокую эффективность процесса измельчения. При этом кроме центробежных сил и сил трения на частицы материала действуют еще и аэродинамические

40 ударно-импульсные силы, что увеличивает энергонапряженность процесса. Энергоемкость процесса при этом, снижается, а производительность мельницы увеличивается за счет увеличения

45 объема рабочей измельченной полости 25 ступени на величину объема дополнительной измельченной кольцевой камеры 5, что позволяет пропустить через мельницу большее количество ма50 териала за одно и то же время без увеличения габаритов мельницы. Резкое увеличение частоты воздействия частиц друг на друга позволяет снизить среднюю скорость движения ма55 териала в рабочей зоне измельченной полости 25 ступени, а наличие разности скоростей между потоками материала в камере 5 и рабочей полости 25 приводит к увеличению за счет

сил трения деформации сдвига и ее преобладанию над деформацией сжатия, что позволяет производить измельчение в бильной мельнице при большем рабочем зазоре между билами ротора 8 и ударными элементами 4 корпуса 2 с сохранением эффективности процесса измельчения, в результате чего резко снижается давление на билы, уменьша15

ется перетирание материала, предотвра-Ю ступеней мельницы в направлении вращается повьшение температуры при измельчении, снижается износ били уменьшаются шум и вибрация.

Крупные частицы, не разрушенные до предпоследней ступени 21, возвращаются на домол в последнюю ступень разгонной трубой 23 знакопостоянной кривизны переменного сечения, увеличивающегося в направлении .движения возвратного потока материала, которая позволяет уменьшить скорость потока движущихся частиц газо- взвешенного потока материала за счет преобразования кинетической энергии потока частиц материала в энергию

20

щения ротора 8 со скоростью, близкой к окружной скорости бил 10, в результате чего мелкие частицы материала проходят через мельницу вместе с потоком воздуха раньше совместно с ней возвращаемой на домол крупной фракции, вследствие чего снижаются энергозатраты, уменьшается переизмельчение материала, снижается износ ударных элементов, повышается равномерность фракционного состава готового материала и повышается производительность и эффективность мельницы. Нагнетание крупной фракции в разгон- 25 ную трубу 23 в направлении вращения ротора В и подвод мелкой фракции в предшествующую ступень со скоростью, близкой к окружной скорости бил 10 ротора 8 и в направлении его вращедавления, в результате чего за счет распределения частиц материала по увеличивающемуся сечению потока движущегося материала при одновременном повышении равномерности скоростей частиц одинаковых фракций материала в потоке и снижении скорости частиц по сравнению со скоростью их на выходе из разгрузочного патрубка предпоследней ступени 21 (окружная скорость бил ротора последующей ступени больше окружной скорости бил ротора предшествующей ступени в мельнице со ступенчатым ротором, каждая последующая ступень в которой, считая по ходу перемещения материала, вьшолнена большего диаметра), что резко снижает вихреобразование и величину удара частиц потока материала о билы 10 ротора 8 предшествующей ступени, вследствие чего повышается эффективность работы мельницы и улучшается характеристика крупности готового продукта. Крупные частицы движутся по разгонной трубе 23 и за счет центробежных сил разделяются на фракции по проходному сечению трубы.Крупные, частицы движутся рас- положенными ближе к внутренней стенке, примыкающей к большему радиусу кривизны разгонной трубы, а мелкие движутся расположенными ближе к внутренней стенке, примыкающей к меньшему радиусу кривизны разгонной

2812996

трубы. Крупная фракция подводится разгонной трубой 23 в мельницу в направлении входа измельчаемого материала в загрузочную ступень 22, а мелкая фракция отбирается отводящим патрубком 24 в конечной части малого радиуса закругления разгонной трубы 23 и подводится в рабочую полость 25 одной из предшествующих

ступеней мельницы в направлении вра

щения ротора 8 со скоростью, близкой к окружной скорости бил 10, в результате чего мелкие частицы материала проходят через мельницу вместе с потоком воздуха раньше совместно с ней возвращаемой на домол крупной фракции, вследствие чего снижаются энергозатраты, уменьшается переизмельчение материала, снижается износ ударных элементов, повышается равномерность фракционного состава готового материала и повышается производительность и эффективность мельницы. Нагнетание крупной фракции в разгон- ную трубу 23 в направлении вращения ротора В и подвод мелкой фракции в предшествующую ступень со скоростью, близкой к окружной скорости бил 10 ротора 8 и в направлении его вращения, позволяют снизить возникаюш е вредные завихрения и неравномерность скоростей частиц материала по поперечному сечению его потока в разгонной трубе 23, что позволяет повысить

степень разделения материала в процессе его движения по разгонной трубе 23, а при входе в ступень мельницы в направлении вращения ротора 8 и со скоростью, близкой к окружной

скорости билы 10, позволяет уменьшить при входе возвратного потока в рабочую полость 25 предшествующей ступени возникающую при этом его турбулизацию, которая может привести

к увеличению неравномерности по крупности продукта измельчения и значительному повьшению энергозатрат.

Мелкие частицы за счет создаваемого ротора 8 с билами 10 разгрузоч

ной ступени 6 разрежения во внутренней полости 26 ротора 8 отводятся через каналы 15 дисков ротора 8 предшествующих ступеней и по каналам 15 диска ротора 8 разгрузочной ступени

6 его билами нагнетаются за счет центробежных сил через разгрузочный патрубок 20 в материалоприемник, Часть крупных частиц, попавших вместе с мелкими частицами в результате

турбулизации и вихреобразного движения частиц во внутреннюю полость ротора 8, отбрасывается за счет центробежных сил и ударников 11 на поверхности внутреннего профиля 17 ротора 8 и перемещаются по ней в сторону большего его диаметра по винтовой линии, в результате чего они вновь направляются через каналы 15 дисков 9 последующих ступеней ротора 8 за счет центробежных сил на домол в рабочие измельчительные полости ступеней. Ударники 11 выбивают крупные фракции из потока материала, движущегося во внутренней полости ротора в направлении последней ступе ни, в результате чего скорость их

за счет потока, создаваемого разрежением последней ступени снижается при одновременном преобладании траектории их движения к поверхности внутреннего профиля ротора за счет центробежных сил, что увеличивает степень сепарации и производительность по мелкой фракции без увеличе- ния энергозатрат. При движении по расширяющейся внутренней полости 26 ротора в результате превращения кинетической энергии газовзвешенного потока в энергию давления скорость частиц материала в ней падает, что позволяет снизить вихреобразование и турбулизацию газовзвешенного потока и повысить степень вывода случайно попавших крупных частиц из внутренней полости 26 ротора 8 в рабочие измельчительные полости 25, что обеспечивает более хорошую степень сепарации, производительность по мелкой фракции и уменьшает энергозатраты на процесс помола. В результате расположения выходных отверстий каналов 15 дисков с их внешней стороны по окружности между билами 10

снижается влияние турбулизации, вйх- 45 личивающимся в сторону загрузочного реобразования и трения частиц о по- патрубка сечением, причем разгонная

труба на разгрузочном участке соединена с предьщущей ступенью корпуса посредством отводящего патрубка в

верхность дисков 9 на процесс сепарации, в результате чего снижаются удельные энергозатраты, повышается

равномерность готового продукта, сни-50 направлении вращения ротора.

жается износ ударных элементов и повышается производительность мельницы и эффективность ее работы.

Формула изобретения

1. Центробежная мельница, содержащая ступенчатьш корпус с ударными элементами и установленный в нем

ступенчатый дисковый ротор с билами, каждая последующая ступень которых по ходу перемещения материала выполнена большего диаметра, распределительный конус, загрузочный и

разгрузочный патрубки, о т л и ч а

ю щ а я с я тем, что, с целью интенсификации и снижения энергоемкости процесса измельчения, внутри корпуса на торцовых стенках его вьшол- нены кольцевые выемки, открытые в сторону последней ступени.

2.Мельница поп. 1, отличающаяся тем, что, с целью повышения равномерности фракционного состава готового продукта и снижения износа ударных элементов, диски ротора выполнены с расширяющимися в сторону последней ступени конусообразными полостями и со смонтированными в последних ударниками, а также с расширяющимися к их периферии радиальными или наклонными каналами, причем торцы крайних дисков выполнены глухими, а профиль выходного отверстия полости предьщущей ступени диска соответствует профилю входного отверстия последующей ступени.

3.Мельница по п. 1, отличающаяся тем, что, с целью

повышения качества готового продукта, она снабжена соединенной с предпо-.-г следней ступенью корпуса и загрузочным патрубком разгонной трубой со знакопостоянной кривизной и с увею

Ориг.З

фиг4

6-6

70

п

15

8

26 :

Ц)иг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1983 |

|

SU1166816A1 |

| Центробежная ударная мельница | 1978 |

|

SU801880A1 |

| Мельница ударного действия | 1980 |

|

SU904775A1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| Центробежная ударная мельница | 1983 |

|

SU1186249A1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| Центробежно-ударная мельница | 1981 |

|

SU973156A1 |

| Центробежная мельница | 1983 |

|

SU1080854A1 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

Изобретение обеспечивает интенсификацию и снижает энергоемкость процесса измельчения в центробежной мельнице. Для этого ступени .корпуса мельницы снабжены дополнительно кольцевыми камерами 5, вьшолненными в виде кольцевых выемок на торцовых стенках корпуса 2, образующих в сторону разгрузочной ступени 6 выходные отверстия. Цри вращении приводного вала 7 исходный материал загружается в устройство 1 и распределительным конусом 14 направляется в 23 i (Л ЧПгг. 1

ВНИИПИ Заказ 7182/6 Тираж 572

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Подписное

| Центробежная мельница | 1983 |

|

SU1080854A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Роторная мельница | 1982 |

|

SU1103893A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-01-07—Публикация

1985-07-10—Подача