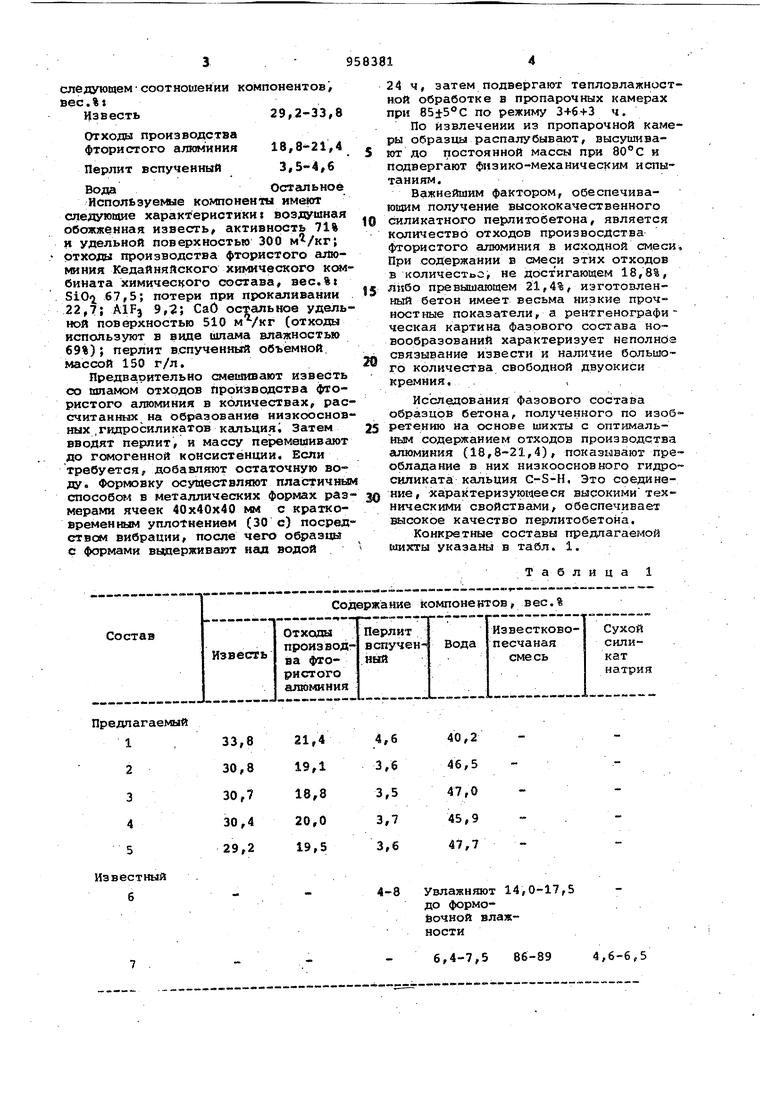

следующем-соотношении компонентов, вес.%} Известь29,2-33,8 Отходы производства фтористого алюминия 18,8-21,4 Перлит вспученный 3,5-4,6 ВодаОстальное Используемые компоненты имеют следующие характеристикиi воздушная обожженная известь, активность 71% и удельной поверхностью 300 отходы производства фтористого алюминия Кедайняйского химического бината химического состава, вес.%t 67,5; потери при прокаливании 22,7; AlFj 9,2; СаО остальное удель ной поверхностью 510 м /кг (отходы используют в виде ишама влажностью 69%); перлит вспученный объемной, массой 150 г/л. Предварительно смешивают известь со шламом отходов Производства фтористого алюминия в количествах, рас считанных на Образование низкооснов ных .гидросиликатов кальция i Затем вводят перлит, и массу перемешивают до г я 1огенной консистенции. Если требуется, добавляют остаточную воfy. Формовку осуществляют пла(гтичн1Л способог в металлических формах раз мерами ячеек 40x40x40 мм с кратковременным уплотнением (30 с) посреД ством вибрации, после чего с формами вьщерживсшт нал водой 24 ч, затем подвергают тепловлажностной обработке в пропарочных камерах при по режиму З+б+З ч. По извлечении из пропарочной камеры образцы распалубывают, высушивают до постоянной массы при и подвергают физико-механическим испытаниям. Важнейшим фактором, обеспечивающим получение высококачественного силикатного перлитобетона, является количество отходов произвосдства фтористого алюминия в исходной смеси При содержании в смеси этих отходов в количестьс, не достигающем 18,8%, либо превышающем 21,4%, изготовленный бетон имеет весьма низкие прочностные показатели, а рентгенографическая картина фазового состава новообразований характеризует неполное связывание извести и наличие большого количества свободной двуокиси кремния. Исследования фазового состава образцов бетона, полученного по изобретению на основе шихты с оптимальным содержанием отходов производства алюминия (18,8-23.,4) , показывают преобладание в них низкоосновного гидро силиката кальция G-S-H, Это соединение, характеризующееся высокимитехническими свойствеьми, обеспечивает высокое качество перлитобетона. Конкретные составы предлагаемой шихты указаны в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Сырьевая смесь для изготовления силикатных изделий | 1981 |

|

SU975650A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2184099C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| Композиция для изготовления штукатурки | 1986 |

|

SU1413084A1 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

33,821,44,6

30,819,13,6

30,718,83,5

30,420,03,7

29,219,53,6

- -4-8

40,2 46,5 47,0 45,9 47,7

Увлажняют 14,0-17,5 до формовочной влажности

4,6-6,5

6,4-7,5 86-89

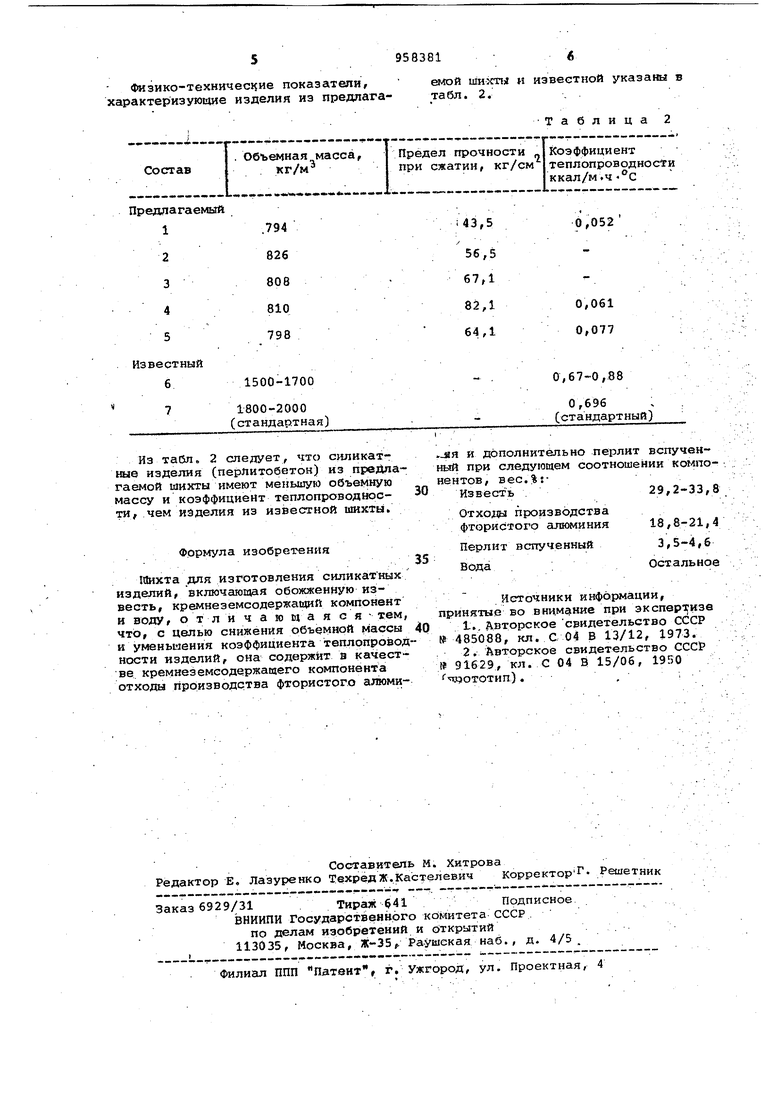

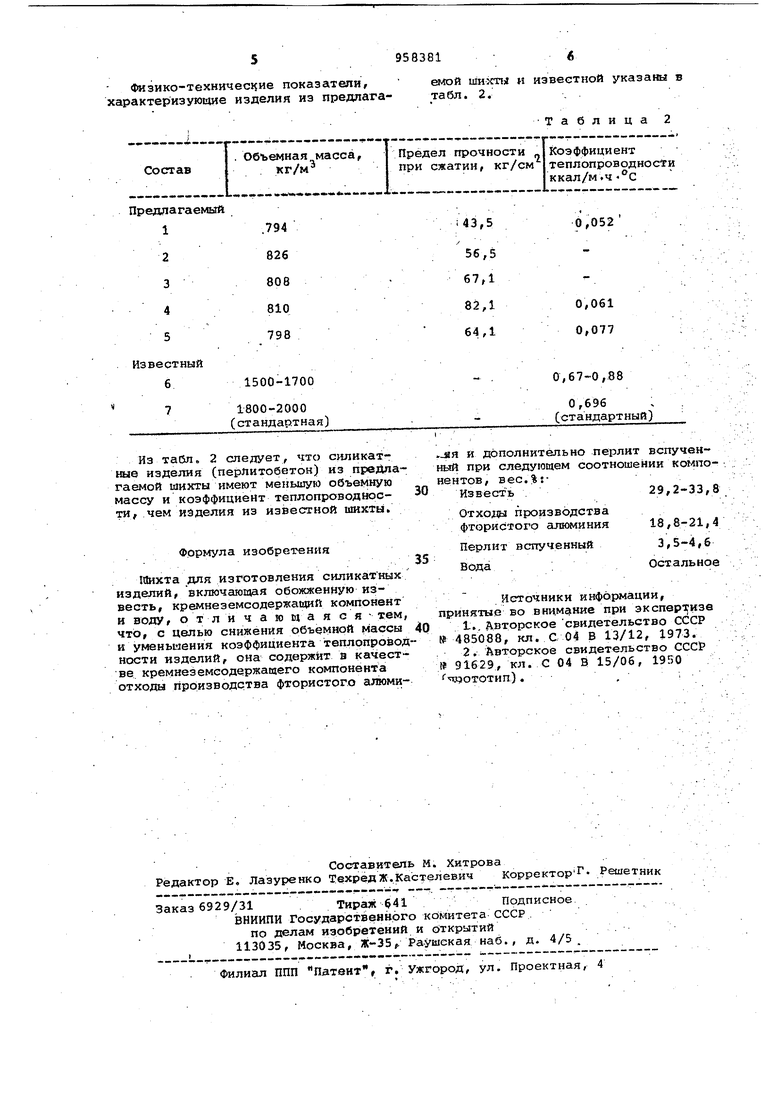

Физико-технические показатели, характеризующие изделия из предлагаИз табл. 2 следует, что силикатные изделия (перлитобетон) из предлагаемой шихты имеют меньшую объемную массу и коэффициент теплопроводноета, чем изделия из известной шихты. Формула изобретения Шхта для изготовления силикатных изделий, включающая обожженную известь, кремнеземсодержащий компонент и воду, о тли ч а ю и а я с я тем что, с целью снижения объемной массы и уменьшения коэффициента теплопровод ности изделий, она содержит в качестве кремнеземеодержащего компонента отходы производства фтористого алюмиемой ittHXTiji и известной указаны в табл. 2., .

Таблица 2 я и дополнительно перлит вспученй при следующем соотношении компонтов, вес.%:29,2-33,8 Известь . Отходы производства 18,8-21,4 фтористого агаоминия 3,5-4,6 Перлит вспученный вода Остальное Источники информации, инятые во внимание при экспер: изе 1.. Авторское свидетельство СССР 485088, кл. С 04 В 13/12, 1973. 2. Авторское свидетельство СССР 91629, кл. С 04 В 15/06, 1950 здютотип)., :

Авторы

Даты

1982-09-15—Публикация

1980-12-22—Подача