Изобретение относится к промышленности строительйых материалов И может быть использовано при изготовлении силикатных изделий.

Известна сырьевая- смесь для изготовления силикатных изделий, включаю1цая, вес.%: известь 8-13, песок 2734, пиритные огарки 12-17, трепел, диатомит или опока 9-15, бой силикатного кирпича 31-37

Наиболее близкой к изобретению по технической сущности и достигаемому результату является сырьевая смесь для изготовления силикатных изделий, включсоощая, вес.%: известь 8-10, отходы от механической шлифовки и химической полировки стекла 1-2 и песок 88-91 ,2.

Недостатком известных сырьевых смесей является низкая прочность.

Цель изобретения - повышение прочности.

Поставленная цель достигается тем, что сырьевая смесь для изготовления силикатных изделий, включающая иэвестьсодержащий компонент, шлифовальные отходы стекольного производства и кремнеземистый компонент, содержит в качестве известьсодержащего компонента обожженный отход сахарного

производства, в качестве кремнезеглистого компонента - отход производства фтористого алюминия и дополнительно пиритные огарки при следующем соотношении компонентов, вес.%:

Обожженный отход сахарного производства 27,5-35,0 Шлифовальные отходы

10 стекольного производства53,4-62,5 Отход производства фтористого алюминия 1,2-2,3 Пиритные огарки 8,0-11,5

15 Известковый отход сгисарного производства используют в термически активированном виде, обожженным при в течение 1-3 ч. Активность такой извести составляет 81,5% (СаО+ 20 +МдО).

Все используемые для составления предлагаемой смеси отходы обладают высокой удельной поверхностью, что придает им высокую реакционную способность без дополнительных затрат энергии.

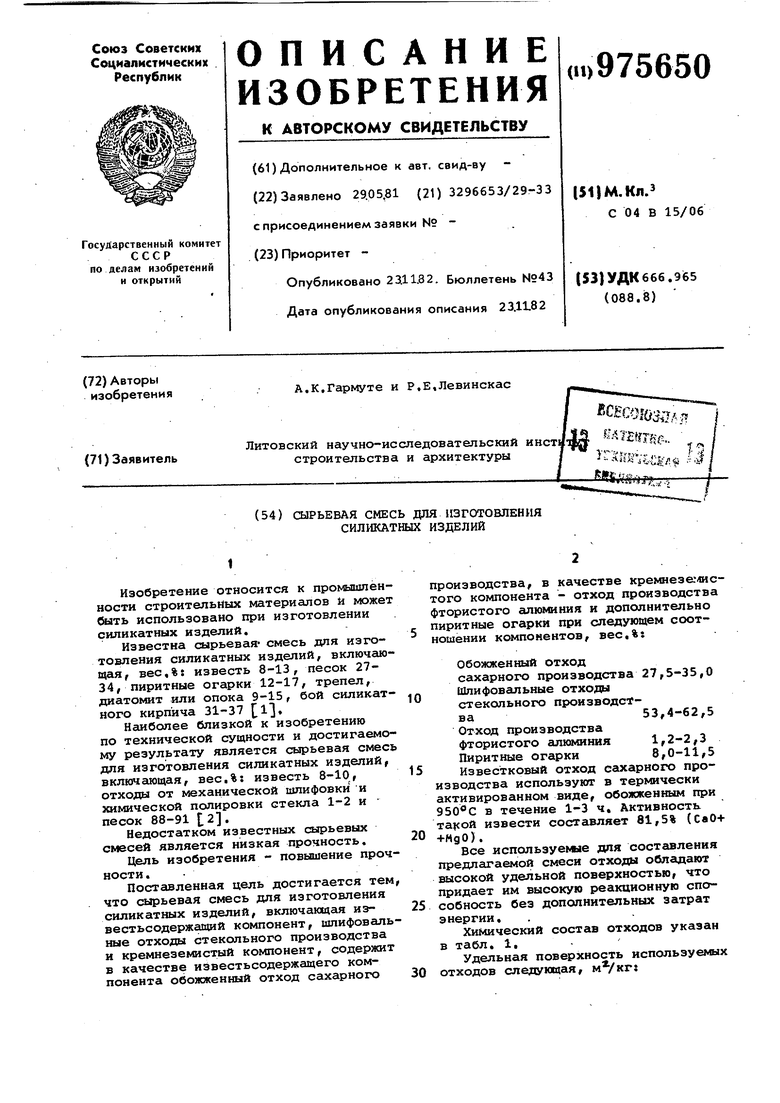

Химический состав отходов указан в табл. 1.

Удельная поверхность используемых 30 отходов следующая,

Обожженные отходы сахарного производства 300-500 Шлифовальные отходы стексхпьного производства100-240Пиритные огарки 250-300 Отходы производства фтористого алюминия 200-600 Приготовление предлагаемой сырьевой смеси осуществляют по общепринятой методике подготовки сырьевых смсей на основе известкового и кремнеземистого компонентов с добавками, предназначенных для получения автоклавных строительных материалов, в частности плотного силикатного бетона,

П р-и м е р, Берут 1 кг смеси при следующем соотношении компонентов , мае,%:

Обожженный отход сахарного производства 28,5 шлифовальные отходы стекольного производства61,2 Отход производства фтористого алюминия 2,1 Пиритные огарки 8,2 После тщательного перемешивания компонентов добавляют необходимое для формовки количество воды (10% от массы 100% сухих ведеств), затем осуществляют формование образцо:в в металлических формах - цилиндрах высотой и диаметром 20 мм. Образцы подвергают гидротермальной обработке при по режиму 2+8+2 ч, после чего высушивают до постоянной масы при и определяют физикомеханические показатели.

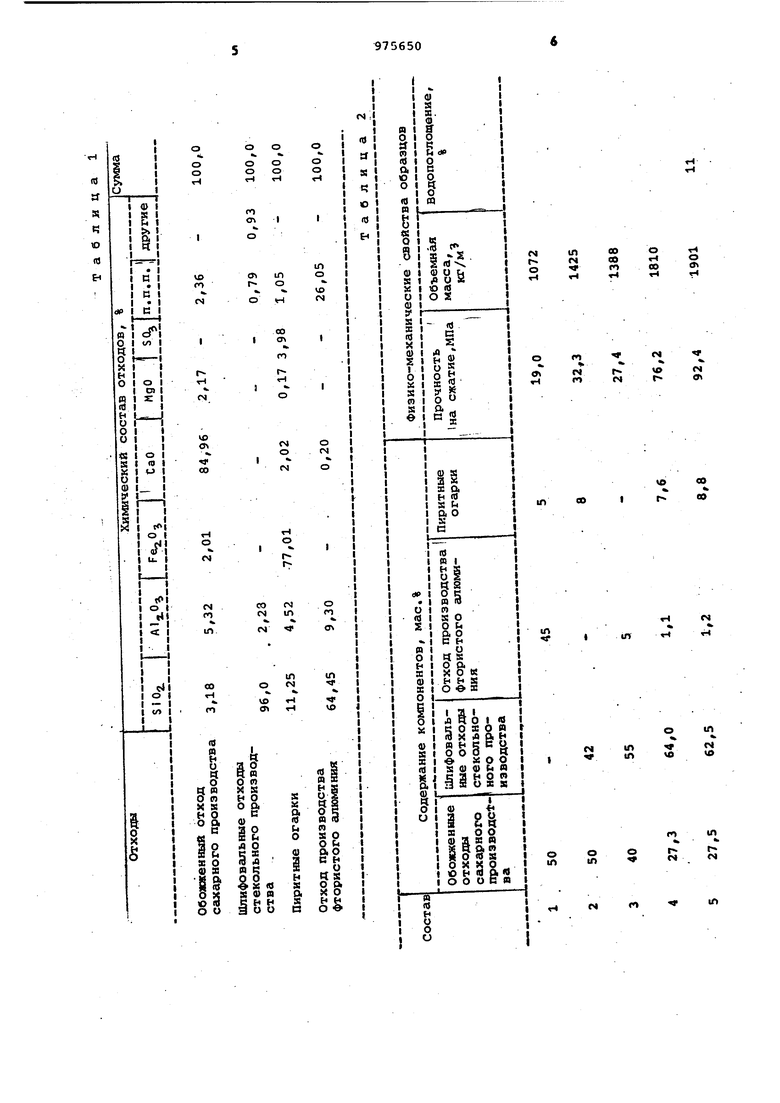

Оптимальные составы сырьевой смеси для изготовления автоклавных силикатных изделий и важнейшие физикомеханические показатели образцов приведены в табл. 2,

Соблюдение оптимального состава предлагаемой смеси обеспечивает получение на основе отходов плотного силикатного бетона, обладающего высокой прочностью, которая достигает выше 100 МПа при объемной массе 18001925 кг/м, что одновременно соответствует требованиям легкого бетона. Из табл. 2 видно, что сочетание

полезных свойств используелфдх отходов наиболее ярко проявляется в смесях 5-9. В этих смесях в условиях автоклавной обработки наиболее полно протекает синтез гидросиликатов

0 типа тоберморита с наивысшей механической прочностью. Роль пиритных огарков заключается в увеличении растворимости малоактивнозго компонента - шлифовальных отходов стекольной промышленности, ароль добавок побочного продукта производства фтористого алюминия - в интенсификации процессов образования гидросиликатов кальция. Наличие в смеси шлифовальных отходов необходимо, так как это способствует усилению каркаса гидросилйкатной связки бетона. Поэтому прочность образцов на основе смеси 1, не содержащей этих отходов,

5 падает. Чрезмерное повышение количества этих отходов (смесь 4)также нежелательно, так как начинается некоторое рассыпание автоклавного ма. .териала и прочность падает, Повышенные же количества известкового компонента (смеси 2, 3 и 10) определяют образование не одноосновных, а двуосновнык гидросиликатов кальция, которые большой прочностью не отличаются

Технико-эконодшческая эффективность изобретения состоит в получении дешевого и высокопрочного автоклавного материала, характеризующегося прочностью на сжатие 90 0 110 МПа и объемной массой 1-800 1935 кг/м, повышении механической прочности автоклавного материала по сравнению с известным и создании безотходного производства посредством

5 рационального и комплексного использования промышленных отходов, загрязняющих окружающую среду.

о о

о о -)

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения теплоизоляционных изделий | 1981 |

|

SU1008203A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1983 |

|

SU1172903A1 |

| Сырьевая смесь для изготовления строительных изделий | 1986 |

|

SU1418324A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| Сырьевая смесь для изготовления теплоизоляционного бетона | 1980 |

|

SU1022956A1 |

| Сырьевая смесь для получения теплоизоляционного строительного материала | 1980 |

|

SU897748A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ЦВЕТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2608376C2 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2305670C1 |

1Л

ел 1

о

t«

н

тН

ко 0

гм о

«d

(S со

тН

iH

о

о

г гп

N ш

со

(N

Г«1

1Л.

tn

CN

VO

ffl

г

о

eo 00 го

о в

гЧ

00

гЦ

п

ЧГ

«м

«о

г

0

г

(S

оо

ее

ш

о

г «о

in in 0

го Ш

г d

го m м

in

го

(М Формула изобретения Сырьевая смесь для изготовления силикатных изделий, включающая известьсодержащий компонент, шлифовальные отходы стекольного производства и кремнеземистый компонент, отличающаяся тем, что, с целью повьпиения прочности, она содержит в качестве известьсодержащего компонента обожженный отход сахарного производства, в качестве кремнеземистого компонента - отход производства фтористого алюминия и дополнительно, пиритные огарки при следующем соотношении компонентов, вес,%: 975650 пр по 15 кл 10 Обожженный отход сахарного производства 27,5-35,0 Шлифовальные отходы стекольного производства53,4-62,5 Отход производства фтористого алюминия 1,2-2,3 Пиритные огарки 8,0-11,5 Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 35986, кл. С 04 В 15/06, 1979, 2,Авторское свидетельство СССР заявке W 2881263/29-33, С 04 В 15/06, 1980.

Авторы

Даты

1982-11-23—Публикация

1981-05-29—Подача