Изобретение относится к промышленности строительных материалов и предназначено для производства теплоизоляционных материалов (в дальнейшем ТИМ).

Известна композиция для изготовления ТИМ, включающая вспученный материал фракции < 50 мкм, кремнефтористый натрий и жидкое стекло, в которую для снижения объемной плотности и теплопроводности, повышения термостойкости дополнительно вводят вспученный перлит фракции 50-5000 мкм, тонкомолотый туф и сливные воды, образующиеся при хромовом дублении кож при следующем соотношении компонентов, мас.%:

вспученный перлит фракции < 50 мкм - 3-6

кремнефтористый натрий - 1,2-4,2

жидкое стекло - 27-30

вспученный перлит фр. 50-5000 мкм - 40-54

тонкомолотый туф - 5,3-23,8

сливные волы - 0,5-5,0

(SU 1625881 А, кл. С 04 В 28/26, 07.02.1991).

Недостатками указанной композиции являются многокомпонентность шихты, повышенная трудоемкость и необходимость использования жидкого стекла.

В качестве наиболее близкого аналога может быть принята композиция, охарактеризованная в RU 2145948 С1, кл. С 04 В 28/26, 27.02.2000. Известная композиция включает обожженный кремнистый компонент, гидроксид натрия и наполнитель и характеризуется наличием пористости.

Недостатками этой композиции, связанной с ее качественным и количественным составом, являются многокомпонентность шихты и многодельность ее переработки, связанная с осуществлением специального обжига кремнистого компонента при 1000-1500oC, увлажненного соединениями щелочных металлов.

Целью данного изобретения является повышение технологичности использования шихты для получения ТИМ на основе предлагаемой сырьевой композиции. Это достигается за счет нового качественного и количественного состава композиции. Предлагаемое вещество включает в себя следующие компоненты: бой и недожег легковесного кирпича из трепельных или диатомитовых материалов и/или отсевы от производства зернистых диатомитовых фильтровальных материалов и сорбентов, твердый гидроксид натрия, побочный продукт углетермического производства кремния и его сплавов - микрокремнезем, наполнитель, например собственные отколы производства ТИМ (обрезь и брак), вода.

Отличительной особенностью предлагаемой композиции является то, что в качестве обожженного кремнистого компонента она содержит бой и недожег легковесного кирпича из трепельных или диатомитовых материалов и/или отсевы от производства зернистых диатомитовых фильтровальных материалов и сорбентов; в качестве гидроксида натрия - твердый гидроксид натрия и дополнительно в качестве модифицирующей добавки побочный продукт углетермического производства кремния и его сплавов - микрокремнезем при следующем соотношении твердых компонентов, мас.%: бой и недожег легковесного кирпича из трепельных или диатомитовых материалов и/или отсевы от производства зернистых диатомитовых фильтровальных материалов и сорбентов 43-63, твердый гидроксид натрия 22-26, побочный продукт углетермического производства кремния и его сплавов - микрокремнезем 6-22, наполнитель, например собственные отходы производства ТИМ (обрезь и брак) 5-13, и при водотвердом отношении 0,60-0,80.

Преимуществом предлагаемого состава является повышение технологичности за счет уменьшения числа компонентов в шихте и упрощения переработки шихты при сохранении высокой водостойкости, а также утилизация отходов производства.

Отличительной особенностью предлагаемой композиции является также то, что указанный обожженный кремнистый компонент используют в виде дробленного материала фракции до 2 мм, а побочный продукт углетермического производства кремния и его сплавов - микрокремнезем содержит активный SiO2 от 40 до 95% и имеет удельную поверхность от 40 до 200 м2/г.

Процесс приготовления ТИМ из предлагаемой сырьевой смеси заключается в следующем:

указанный измельченный обожженный кремнистый компонент, побочный продукт углетермического производства кремния и его сплавов - микрокремнезем и воду, нагретую до температуры 60-80oС, загружают в смеситель, затем вводят твердый гидроксид натрия и за счет теплоты его растворения поддерживают температуру смеси от 95oС до 100oС в течение 1 часа, после чего вводят наполнитель и готовую смесь разливают по формам. Формы помешают в тепловой агрегат, в котором в течение 2,5-3 часов проводят тепловую обработку при температуре 350-380oС. Готовый материал извлекают из форм, обрезают кромки по размерам и упаковывают в деревянные контейнеры.

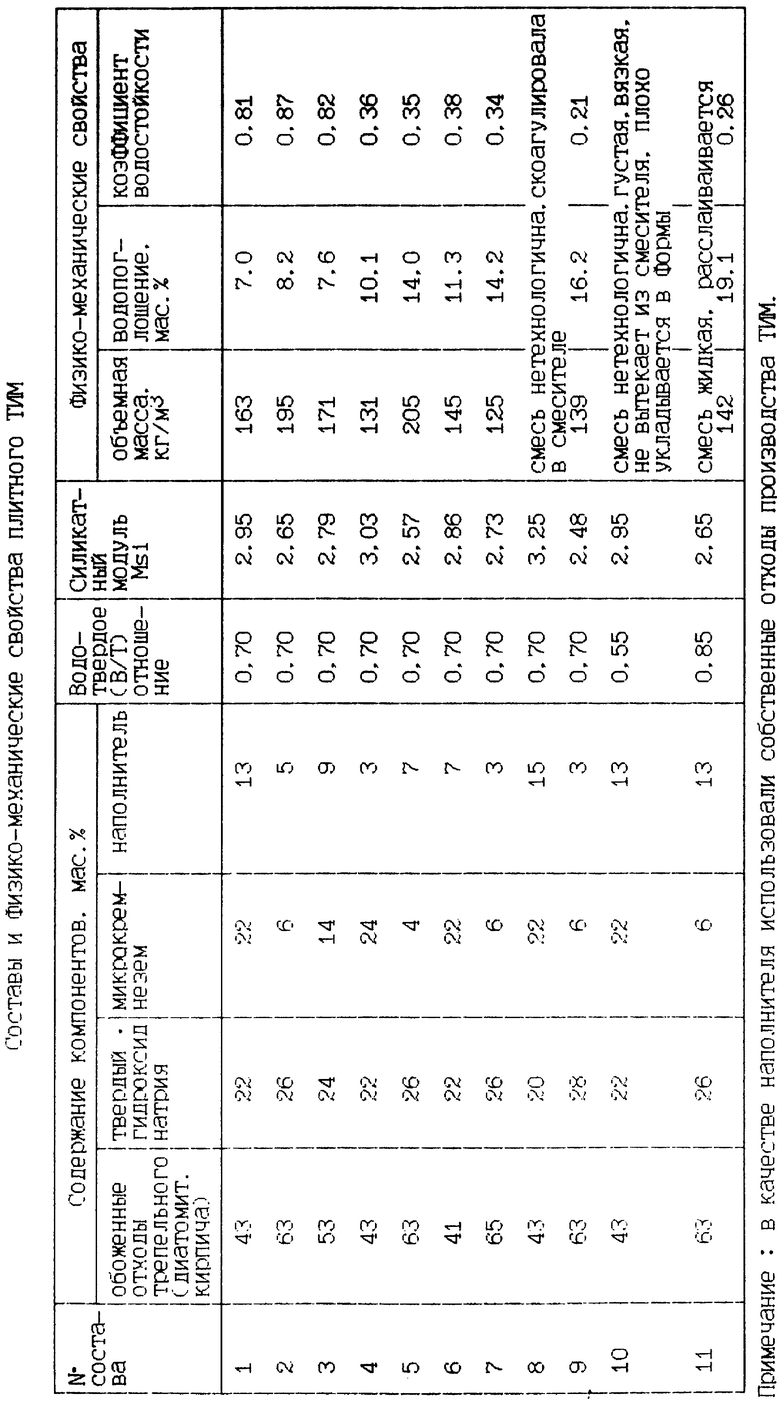

Авторами проведены сравнительные испытания ТИМ из композиции, изготовленной из вышеперечисленных компонентов в различных их соотношениях. В качестве кремнистого компонента использовались бой и недожег, образующиеся при изготовлении легковесного трепельного кирпича Потанинского месторождения, и отсевы, образующиеся при производстве зернистых фильтровальных материалов на базе Инзенского месторождения диатомитов. Образцы испытывались в соответствии с действующими стандартами. (ГОСТ 17177 "Материалы и изделия строительные теплоизоляционные. Методы испытаний"). Коэффициент водостойкости определяли как отношение предела прочности при сжатии образцов ТИМ в насыщенном водой состоянии к прочности в сухом состоянии. В таблице приведены составы и результаты испытаний по определению физико-механических свойств теплоизоляционных материалов. Испытания проводились в лаборатории "Инженерного Центра АС Теплострой" в г. Челябинске. Из данных таблицы следует:

1. Увеличение содержания микрокремнезема свыше 22 мас.% (обр. 4) приводит к уменьшению объемной массы и снижению водостойкости материала вследствие его крупнопористой структуры. Уменьшение содержания микрокремнезема ниже 6 мас. % (обр. 5) также приводит к снижению водостойкости материала за счет уменьшения его силикатного модуля.

2. Снижение содержания в композиции отходов производства трепельных или диатомитовых материалов менее 43 мас. % (обр. 6) уменьшает водостойкость из-за крупнопористой структуры ТИМ. Повышение содержания отходов свыше 63 мас. % (обр. 7) также не обеспечивает удовлетворительной водостойкости за счет роста водопоглощения.

3. Уменьшение содержания гидроксида натрия ниже 22 мас.% (обр. 8) приводит к коагуляции массы в смесителе. Увеличение содержания гидроксида натрия выше 26 мас.% (обр. 9) снижает силикатный модуль, что является причиной низкой водостойкости.

4. При уменьшении водотвердого отношения ниже 0,60 (обр. 10) смесь становится нетехнологичной, вязкой: не вытекает из смесителя и не укладывается в формы. При увеличении В/Т отношения выше 0,80 (обр. 11) смесь также становится нетехнологичной: очень жидкой, расслаивается в форме, что приводит к неравномерной крупнопористой структуре и снижению физико-механических показателей и, кроме того, требуется повышенный расход тепла на испарение излишней влаги.

В пределах предлагаемого компонентного состава исследовалось также влияние фракционного состава обожженных отходов производства трепельного и диатомитового материала и микрокремнезема с различным содержанием активного SiO2. Установлено, что положительные результаты получают при использовании фракции обожженных отходов трепельного или диатомитового материала от 0 до 2 мм и удельной поверхности микрокремнезема от 40 до 200 м2/г при содержании активного SiO2 в пределах 40-95 мас.%.

Предлагаемая композиция, отличительными признаками которой является введение в ее состав обожженных отходов производства трепельных или диатомитовых материалов и в качестве модификатора побочного продукта углетермического производства кремния и его сплавов - микрокремнезема, обеспечивает получение необходимого технического результата - упрощение переработки шихты при технологически приемлемых показателях пластичности, удобоперерабатываемости смеси, водостойкости и других физико-механических показателях ТИМ. Важным преимуществом предлагаемой композиции является более низкая стоимость за счет замены двух промышленных продуктов отходами и побочными продуктами производства, а также экономия тепловой энергии за счет использования экзотермического процесса растворения твердого гидроксида натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2189941C2 |

| НИЗКОЦЕМЕНТНАЯ ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2184100C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2007 |

|

RU2355664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2008 |

|

RU2368578C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2018497C1 |

| ОГНЕУПОРНЫЙ ЦЕМЕНТ | 1997 |

|

RU2130905C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1998 |

|

RU2135433C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2010 |

|

RU2476407C2 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368460C2 |

Изобретение относится к промышленности строительных материалов. Композиция для получения теплоизоляционного материала включает, мас.%: в качестве обожженного кремнистого компонента бой и недожег легковесного кирпича из трепельных или диатомитовых материалов и/или отсевы от производства зернистых диатомитовых фильтровальных материалов и сорбентов 43-63, твердый гидроксид натрия 22-26, побочный продукт углетермического производства кремния или его сплавов - микрокремнезем 6-22, наполнитель 5-13, при водотвердом отношении 0,60-0,80. Технический результат: повышение технологичности, упрощение переработки при сохранении высокой водостойкости. 2 з.п. ф-лы, 1 табл.

Указанный обожженный кремнистый компонент - 43 - 63

Твердый гидроксид натрия - 22 - 26

Побочный продукт углетермического производства кремния и его сплавов - микрокремнезем - 6 - 22

Наполнитель - 5 - 13

и при водотвердом отношении 0,60 - 0,80.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2145948C1 |

| RU 2070872 C1, 27.12.1996 | |||

| RU 2060239 C1, 20.05.1996 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

Авторы

Даты

2002-06-27—Публикация

2000-03-10—Подача