(54) ПЫЛЕКАЛИБРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля запыленности газов | 1980 |

|

SU868477A1 |

| Устройство для пневматического транспортирования сыпучего материала | 2018 |

|

RU2700648C1 |

| Эжектор-пылеподавитель | 1978 |

|

SU775341A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2534852C2 |

| Струйный пылемер | 1977 |

|

SU661304A1 |

| Установка для приготовления и внесения удобрительных растворов с поливной водой | 1989 |

|

SU1644770A1 |

| ЦИКЛОН | 1994 |

|

RU2116842C1 |

| УСТРОЙСТВО ДЛЯ ПОДЗЕМНОГО СЖИГАНИЯ УГЛЯ | 1986 |

|

SU1438305A1 |

| СИСТЕМА ОБОРОТНОГО ВОДОСНАБЖЕНИЯ ДЛЯ МОЙКИ АВТОМАШИН | 2012 |

|

RU2523802C1 |

| Устройство для обработки поверхности дробью | 1979 |

|

SU891404A1 |

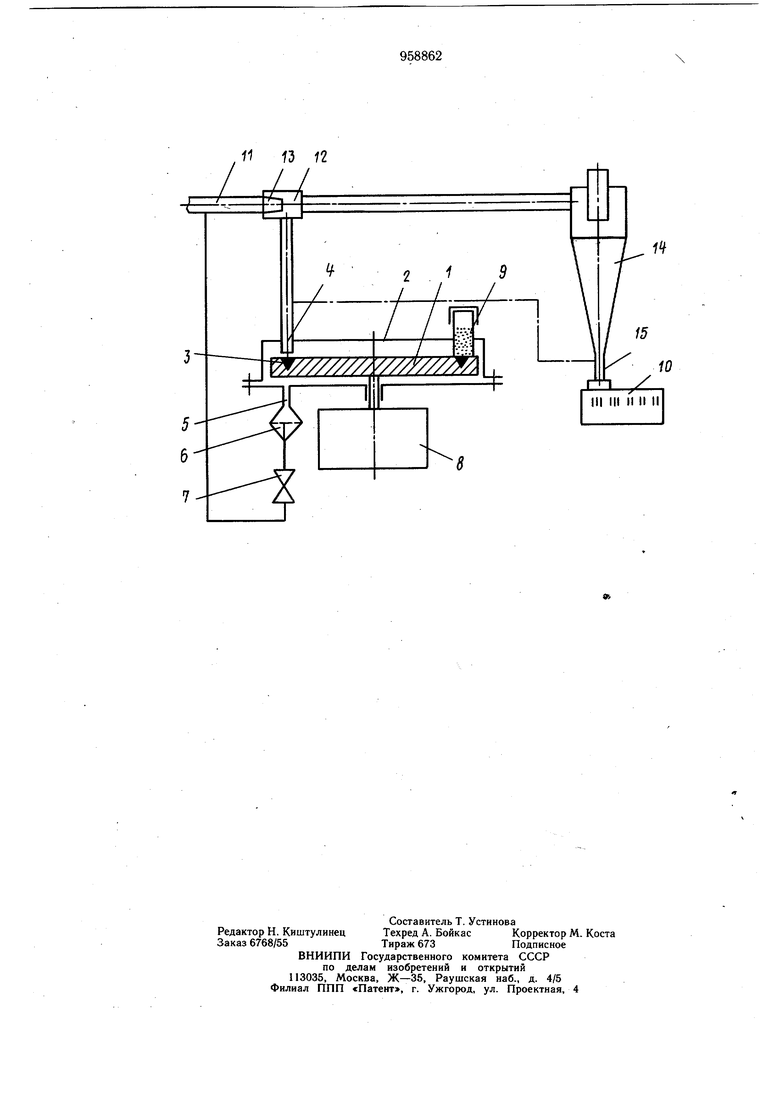

Изобретение относится к измерению и контролю количества механических частиц в газах и может быть использовано для введения частиц в газовый поток при провер1ке работоспособности счетчиков частиц. Известно пыледозирующее устройство, содержащее транспортирующий орган, дозирующий элемент в виде ножа, с регулируемой щелью, и сопло, засасывающее пылевые частицы 1. Однако это устройство .имеет сложную конструкцию, его трудно настраивать на низкую концентрацию частиц в потоке с малым расходом, требуемую, например, для калибрования автоматических счетчиков частиц. Оно характеризуется также недостаточной надежностью исключения погрешностей, так как частицы, взвещенные в окружаюи ей среде, могут засасываться в сопло. Кроме того, устройство не может быть использовано для введения частиц в поток сжатого газа. Наиболее близким к предлагаемому является дозатор порощкового материала в газовый поток, содержащий бункер, герметично установленную под ним тарель с канавкой и трубопровод магистрали транспортирующего газа 2. Однако данное устройство также не может обеспечить низкую концентрацию частиц в тазовом потоке с высокой точностью. Цель изобретения - повышение точности дозирования при низкой концентрации частид. Эта цель достигается тем, что дозатор порошкового материала в газовой поток, содержащий бункер, герметично установленную под ним тарель с канавкой и трубопровод магистрали транспортирующего газа, снабжен соплом, установленным над канавкой тарели, а также связанным с ним эжектором, установленным в трубопроводе, и патрубком выравнивания давлений, который через введенные фильтр и дроссель подсоединен к трубопроводу перед эжектором, при этом канавка выполнена кольцеобразной формы Треугольного профиля. На чертеже показана принципиальная схема пылекалибратора. Тарель 1 помещена в герметичный кожух 2, на поверхностн тарели выполнена канавка 3, над которой расположено засасывающее сопло 4. Кожух снабжен патрубком 5 выравнивания давления с фильтром тонкой очнстки 6 и дросселем 7. Тарель соединена с приводом вращения 8. Бункер 9 может быть выполнен в виде трубки, плотно взаимодействующей с поверхностью тарели в зоне канавки.

При калибровании контрольных устройств в виде автоматических счетчиков частиц сопло 4 соединено с входным отверстием прибора 10 (соединение изображено пунктирной линией).

Для запыленйя сжатого газа, перемещаемого по трубопроводу 11, патрубок выравнивания давления 5 и сопло подсоединяются к этому трубопроводу, причем в него установлен эжектор 12 с соплом 13, всасывающий патрубок которого соединен с соплом 4. Запыленный поток подается в сепарирующее устройство 14, например циклон, пылеотводящее отверстие которого через трубопровод 15 соединено с контрольным устройством 10.

Пылекалибратор работает следующим образом.

В канавку тарели помещают частицы, например частицы, имеющие монодисперсную фракцию. Для больщей чистоты эксперимента частицы наносят до установки тарели в кожух. Лищние частицы, попавщие на поверхность тарели, удаляют скребком. Таким образом, добиваются равномерного заполнения канавки. Затем удаляют частицы с внутренних поверхностей кожуха и собирают прибор. Сборку ведут в обеспьшенной зоне бокса. Включают отсос через сопло 4 и прокачивают газ через прибор 10 до тех пор, пока не зарегистрируют нулевые показания. После этого включают привод 8 и регистрируют концентрацию внесенных частиц. Работу можно проводить в прерывистом режиме вращения тарели, а также с изменением частоты ее вращения.

Требуемая низкая концентрация частиц обеспечивается за счет того, что канавку в тарели выполняют с размерами, соиз ернмыми с размерами частиц, преимущественно треугольного профиля, а частоту вращения тарели выбирают меньще 1 об/мин. Изменяя частоту вращения тарели, пропорционально изменяют концентрацию запыления.

При достаточной надежности уплотнения между поверхностью тарели и бункера длительность работы устройства без перезарядки может быть значительно увеличена.

Работа по запылению сжатого газа осуществляется аналогичным образом, при этом включение отсосе; осуществляют дросселем 7. Запыленный поток проходит через сепарирующее устройство 14, в котором частицы отделяются в малорасходный поток и по трубопроводу 15 подаются в контрольный прибор 10.

Сравнение показаний прибора при непосредственном подключении к пылекалибратору и при подсоединении к сепарирующему устройству позволяют определить КПД сепарирующего устройства в режиме контроля. По такой же схеме может быть оценена фильтрующая способность фильтрйванных материалов, конструкций фильтров и т. д.

При значительной простоте конструкции Пылекалибратор позволяет повысить точность дозирования, обеспечивать низкие концентрации запыленйя потока, возможность точного ее регулирования. Одним и тем же устройством можно вносить частицы и в поток низкого давления с малым расходом, поток с больщим расходом и в поток сжатого газа. С помощью устройства можно с более высокой точностью определить КПД сепарирующих устройств, фильтрованных материалов, конструкций фильтров и т. д.

Формула изобретения

Пылекалибратор, содержащий бункер, герметично установленную над ним тарель с канавкой и трубопровод магистрали транспортирующего газа, отличающийся тем, что, с целью повышения точности дозирования при низкой концентрации частиц, он снабжен соплом, установленным над канавкой тарели, а также связанным с ним эжектором, установленным в трубопроводе, и патрубком выравнивания давлений, который через введенные фильтр и дроссель подсоединен перед эжектором к трубопроводу, при этом канавка выполнена кольцеобразной формы треугольного профиля.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-09-15—Публикация

1981-02-09—Подача