(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ

ДРОБЬЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЕМЕТНОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2110393C1 |

| Установка для обработки деталей дробью | 1987 |

|

SU1553361A2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| ДРОБЕМЕТНАЯ УСТАНОВКА | 1998 |

|

RU2140844C1 |

| Дробеметный аппарат | 1979 |

|

SU887145A1 |

| Установка для абразивоструйной обработкииздЕлий | 1973 |

|

SU852520A1 |

| Многооперационный пневматический скарификатор | 2019 |

|

RU2738896C1 |

| Установка для дробеметной обработки деталей | 1987 |

|

SU1481045A2 |

| Установка для дробеметной обработки деталей | 1987 |

|

SU1549735A1 |

| Устройство для дробеструйной обработки | 1989 |

|

SU1756130A1 |

1

Изобретение относится к машиностроению и может быть использовано для упрочняющей обработки различных поверхностей и формообразования листовых заготовок.

Известно устройство для обработки поверхности дробью с замкнутой системой циркуляции, выполненное в виде расположен ных в корпусе бункера и связанного с ним посредством каналов рабочего ротора, имеющего патрубок, направляющий дробь на обрабатываемую поверхность 1.

Недостатком известного устройства является невозможность изменять степень разряжения в бункере, из-за чего производительность обработки низкая.

Цель изобретения - повышение производительности обработки, а также оптимизация положения факела струи дроби при изменении числа оборотов ротора.

Поставленная цель достигается тем, что в бункере дробеметного аппарата установлено подвижное сопло, каналом связанное с источником подачи сжатого воздуха.

При этом корпус дробеметного аппарата выполнен поворотным относительно направляющего патрубка.

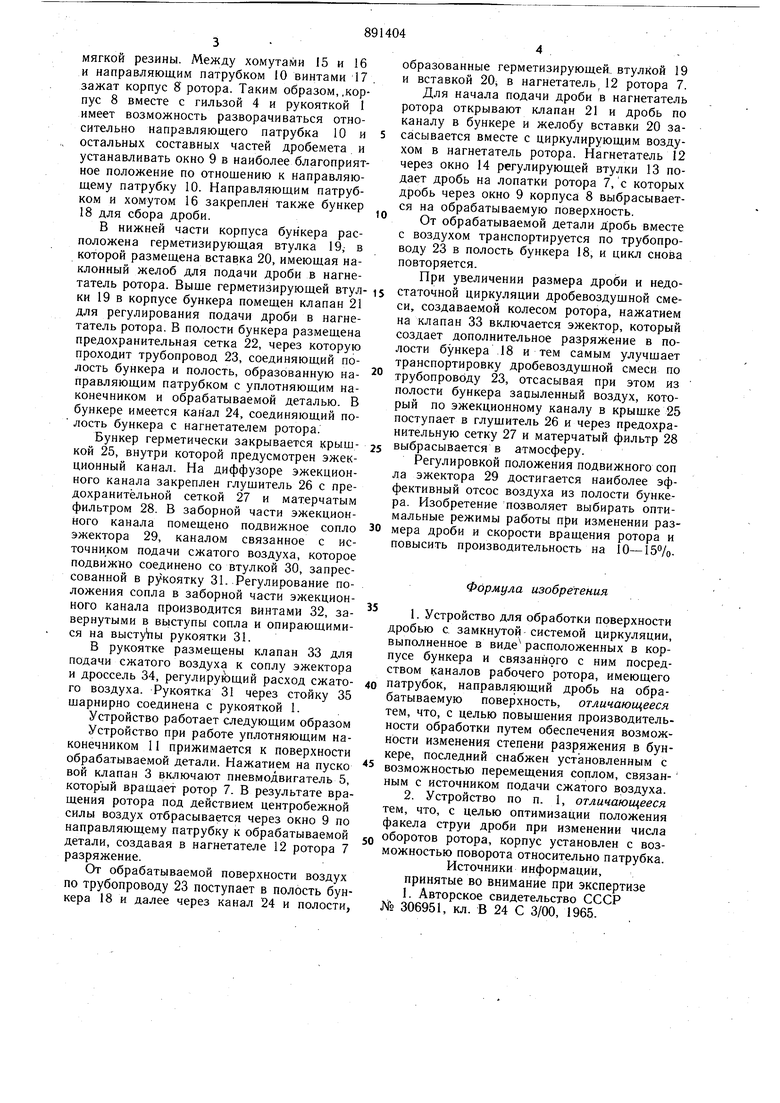

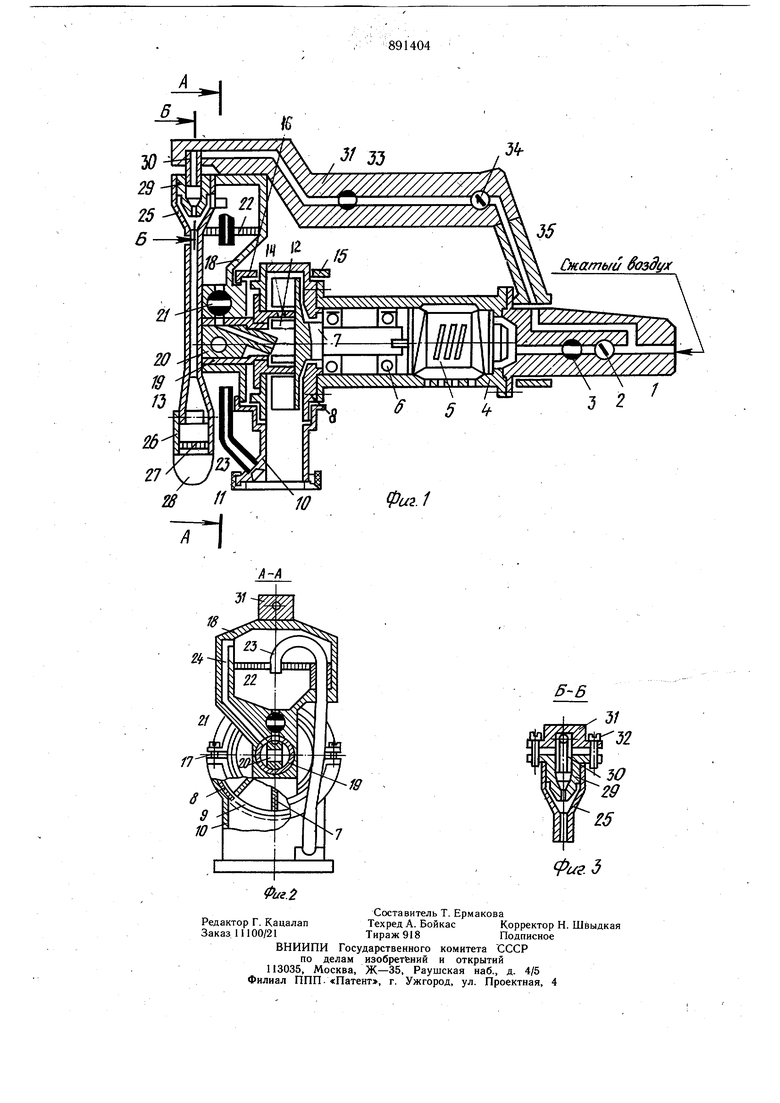

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Устройство состоит из рукоятки 1, в которой размещены дроссель 2,предназначен ный для изменения числа оборотов пневмо5 двигателя, и пусковой клапан 3.

Рукоятка 1 жестко связана с гильзой 4, в которой размещены привод ротора, выполненный в виде пневматического двигателя 5 и соединенный с ним, расположенный на под.Q шипниках 6 качения, вал дробеметного ротора 7 с рабочими лопастями.

Жестко связанный с гильзой корпус 8, имеющий окно 9 для выброса дроби крыльчаткой ротора 7, и направляющий патрубок 10, заканчивающийся уплотняющим наконечником 11, образуют герметичное пространство, внутри которого расположены крыльчатка ротора и жестко связанный с ней нагнетатель 12.

Между нагнетателем и крыльчаткой ротора неподвижно расположена регулировочная втулка 13, имеющая окно 14 для выброса дроби нагнетателем на крыльчатку ротора 7. Уплотняющий наконечник 11 выполнен в виде щетки из капровоной нити или мягкой резины. Между хомутами 15 и 16 и направляющим патрубком 10 винтами 17 зажат корпус 8 ротора. Таким образом, .корпус 8 вместе с гильзой 4 и рукояткой 1 имеет возможность разворачиваться относительно направляющего патрубка 10 и остальных составных частей дробемета и устанавливать окно 9 в наиболее благоприятное положение по отнощению к направляющему патрубку 10. Направляющим патрубком и хомутом 16 закреплен также бункер 18 для сбора дроби. В нижней части корпуса бункера расположена герметизирующая втулка 19, в которой размещена вставка 20, имеющая наклонный желоб для подачи дроби в нагнетатель ротора. Выще герметизирующей втулки 19 в корпусе бункера помещен клапан 21 для регулирования подачи дроби в нагнетатель ротора. В полости бункера размещена предохранительная сетка 22, через которую проходит трубопровод 23, соединяющий полость бункера и полость, образованную направляющим патрубком с уплотняющим наконечником и обрабатываемой деталью. В бункере имеется канал 24, соединяющий полость бункера с нагнетателем ротора. Бункер герметически закрывается крышкой 25, внутри которой предусмотрен эжекционный канал. На диффузоре эжекционного канала закреплен глущитель 26 с предохранительной сеткой 27 и матерчатым фильтром 28. В заборной части эжекционНого канала помещено подвижное сопло эжектора 29, каналом связанное с источником подачи сжатого воздуха, которое подвижно соединено со втулкой 30, запрессованной в рукоятку 31. Регулирование положения сопла в заборной части эжекционного канала производится винтами 32, завернутыми в выступы сопла и опирающимися на выступы рукоятки 31. В рукоятке размещены клапан 33 для подачи сжатого воздуха к соплу эжектора и дроссель 34, регулирующий расход сжатого воздуха. Рукоятка 31 через стойку 35 щарнирно соединена с рукояткой 1. Устройство работает следующим образом Устройство при работе уплотняющим наконечником 11 прижимается к поверхности обрабатываемой детали. Нажатием на пуско вой клапан 3 включают пневмодвигатель 5, который вращает ротор 7. В результате вращения ротора под действием центробежной силы воздух отбрасывается через окно 9 по направляющему патрубку к обрабатываемой детали, создавая в нагнетателе 12 ротора 7 разряжение. От обрабатываемой поверхности воздух по трубопроводу 23 поступает в полость бункера 18 и далее через канал 24 и полости, образованные герметизирующей, втулкой 19 и вставкой 20, в нагнетатель 12 ротора 7. Для начала подачи дроби в нагнетатель ротора открывают клапан 21 и дробь по каналу в бункере и желобу вставки 20 засасывается вместе с циркулирующим воздухом в нагнетатель ротора. Нагнетатель 12 через окно 14 регулирующей втулки 13 подает дробь на лопатки ротора 7, с которых дробь через окно 9 корпуса 8 выбрасывается на обрабатываемую поверхность. От обрабатываемой детали дробь вместе с воздухом транспортируется по трубопроводу 23 в полость бункера 18, и цикл снова повторяется. При увеличении размера дроби и недостаточной циркуляции дробевоздущной смеси,, создаваемой колесом ротора, нажатием на клапан 33 включается эжектор, который создает дополнительное разряжение в полости бункера 18 и тем самым улучщает транспортировку дробевоздущной смеси по трубопроводу 23, отсасывая при этом из полости бункера запыленный воздух, который по эжекционному каналу в крыщке 25 поступает в глущитель 26 и через предохранительную сетку 27 и матерчатый фильтр 28 выбрасывается в атмосферу. Регулировкой положения подвижного соп ла эжектора 29 достигается наиболее эффективный отсос воздуха из полости бункера. Изобретение позволяет выбирать оптимальные режимы работы при изменении размера дроби и скорости вращения ротора и повысить производительность на 10-15%. Формула изобретения 1.Устройство для обработки поверхности дробью с замкнутой системой циркуляции, выполненное в виде расположенных в корпусе бункера и связанного с ним посредством каналов рабочего ротора, имеющего патрубок, направляющий дробь на обрабатываемую поверхность, отличающееся тем, что, с целью повыщения производительности обработки путем обеспечения возможности изменения степени разряжения в бункере, последний снабжен установленным с возможностью перемещения соплом, связанным с источником подачи сжатого воздуха. 2.Устройство по п. 1, отличающееся тем, что, с целью оптимизации положения факела струи дроби при изменении числа оборотов ротора, корпус установлен с возможностью поворота относительно патрубка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ЛЬ 306951, кл. В 24 С 3/00, 1965.

Авторы

Даты

1981-12-23—Публикация

1979-07-09—Подача