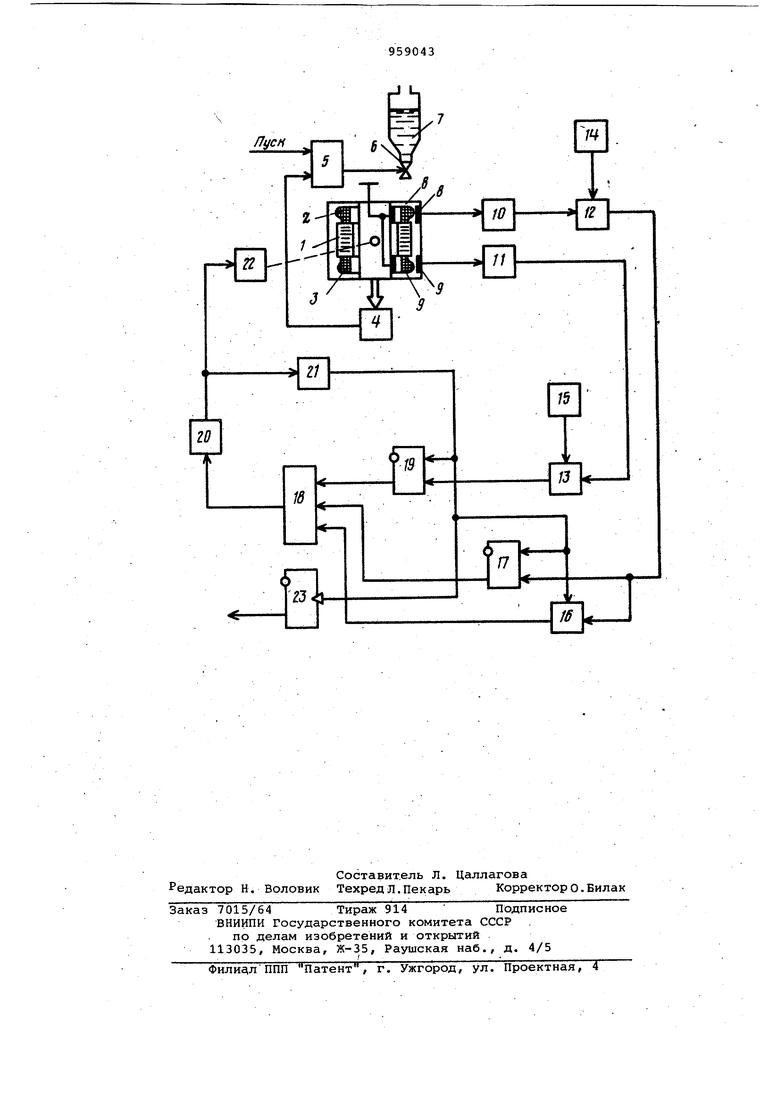

ячейки Включить соединен с выходом ячеек сброса,а вход я чеек Отключить с выходом одной из счетных ячеек Г2} Недостатками известного устройств являются невозможность, оптимизации дозирования в условиях технологического процесса пропитки обмоток элект рических машин из-за отсутствия конт роля степени заполнения структуры обмотки статора, ограниченность функ циональных возможностей известного устройства из-за невозможности его и пользования в электрических машинах средней и малой мащности. Цель изобретения - расширение функциональных возможностей устройства и повышение.точности. Поставленная цель достигается тем, что в устройство, содержащее генератор импульсо.в, формирователь счетных и сбрасыёающих импульсов, задатчики, подключенные к первым, входам соответствующих элементов ора нения, первый триггер, а также испол нитёльные органы, введены тензодатчик, последовательно соединенные эле мент задержки, второй триггер и первый элемент И, а также второй элемен И, третий триггер и датчики дозы, подключенные через. соответствую11Ц1е преобразователи напряжения к вторым входам элементов сравнения, выход од ного из котоЕадх через генератор импульсов связан с вторым входом перво го элемента И .и через третий триггер с третьим входом первого элемента И, а выход другого подключен к второму входу второго триггера, причем второй вход генератора импульсов соединен с выходом элемента задержки, с вторым входом третьего триггера . и с входом первого триггера, выход первого элемента И через формировате тель счетных и сбрасывакяцих импульсо связан с первым исполнительным органом и с входом элемента задержки, а выход тензодатчика соединен.с входом второго элемента И, выходом подключенного к второму исполнительному органу. На чертеже изображена блок-схема предложенного устройства. Устройство для управления дозированием пропиточного состава содержит статор 1 с подлежащими пропитке верх ней и нижней лобовыми частями обмотк 2 и 3 соответственно. Статор 1 связан механически с тензодатчиком 4, выход которого связан с одним из входов второго элемента И 5, который является элементом запуска, а второй вход последнего соединен с блоком управления технологической линией (не показано). Выход элемента И 5 связан с BTOFftJM исполнительным органом- 6 электромагнитным клапаном-ртсекателем сосуда с жидкостью 7, напр мер, пропиточным составом. Внутри и снаружи верхней и нижней лобовых частей обмотки 2 и 3 установлены электроды из токопроводящего материала, образующие емкостные датчики дозы 8 и 9 соответственно. Емкостные датчики 8 и. 9 закреплены на специальном приспособлении из- термостойкого электроизоляционного материала и жестко фиксированы относительно внутренней и наружной поверхностей лобовых частей обмотки. Размеры электродов одинаковые и их площади выражаются формулой S VPo. . где ho - высота лобовой части обмотки статора; $0 - длина шага между смежными зубцами сердечника статора. Ориентация проводников в лобовых частях обмотки статора на протяжении паза допускает в приближении смоделировать обмотку статора по ширине электродов емкостного датчика с помощью группы параллельных капиллярных каналов, которые образованы соседними проводниками обмотки. При таких допущениях в процессе заполнения, лобовой части обмотки статора зависимость изменения величины электрической емкости датчика от перемещения фронта заполнения x(t) во времени в направлении оси вращения выражается формулой С (tbe 1 5 ,/,d, d l.-x(t)l В которой член x(t) определяется из зависимости Т1 ( + Ъ)Ь которая является решением формулы З агена-Пуайзеля в дифференциальной форме где а у- sin ct; -ГН / - радиус капилляра; If - удельный, вес пропиточного состава; угол наклона системы капилляров к горизонтали; высота уровня столба пропиточного состава до впускного сечения системы капилляров лобовой части обмотки; поверхностное натяжение; Eg- диэлектрическая проницаемость воздуха; х - диэлектрическая проницаемость пропиточного состава; S - площадь электрода емкостного датчика; d - расстояние между электродами; (Зт,сЗт, технологический допустимый

зазор между лобовыми частями обмотки статора и электродами емкостного датчика.

Выходы емкостных датчиков 8 и 9 соединены преобразователями сигнала 10 и 11 каналов максимальной и минимальной уставок соответственно. Выходы преобразователей 10 и 11 соединены с соответствующими элементами сравнения 12 и 13, выполненными в виде нуль-органа, связанными также с задатчйками максимальной 14 и минимальной 15 уставок. Устройство содержит также генератор 16 импульсов, третий триггер 17, первый элемент И 18, второй триггер 19, формирователь 20 счетных и сбрасывающих импульсов , элемент 21 задержки, исполнительный орган 22, выход которого, связан с цепью вращения статора 1, первый триггер 23.:

Устройство работает следующим образом.

: После установки статора 1 на рабочую позицию, он СВОШ.1 весом нагружает тензодатчик 4 и на его выходе появляется сигнал, который подается как разрешающий сигнал, на один из входов элемента 5 запуска. При подаче на второй иэ входов элемента 5 запуска запускающего сигнала из блока управления технологической линией (не показано), находящийся в вертикальном положении статор 1 начинает вращение вокруг своей оси. При этом открывается электромагнитный клапан-отсекатель б, одновременно из сосуда 7 тонкой струей полилается пропиточным составом верхняя лобовая часть обмотки 2 статора 1 и начинается первый полупериод процесса дозирования. Контроль степени пропитки Паровой структуры верхней лобовой части обмотки 2 статора 1 в первом полупериоде, процесса дозирования осуществляется с помощью электроемкостного датчика дозы 8 канала максимальной-уставки.

Напряжение на выходе преобразователя 10 канала максимальной уставки постоянно сравнивается в элементе 12 сравнения канала максимальной уставки со значением задатчика 1.4 максимальной уставки. При равенстве входных сигналов элемента 12 сравнения вырабатывается импульс, который одновременно запускает генератор 16, а триггер 17 канала максимальной уставки переводится с нулевого состояния в единичное. Процесс дозирования продолжается и после заполнения пазовой части обмотки, пропиточный состав проникает в нижнюю лобовую часть обмотки 3 статора 1. Контроль степени заполнения нижней лобовой части обмотки 3 статора 1 в первой половине процесса осуществляется с помощью электроемкостного датчика 9

канала минимальной уставки. Значение сигнала на выходе преобразователя 11 канала минимальной уставки, измеряющего величину, изменения емкостей во времени на емкос.тном датчике 9, постоянно сравнивается в элементе 13 сравнения канала минимальной уставки со значением задатчика 15 линимальной уставки. При равенстве входных сигналов элемент 13 сравнения вы0рабатывает импульс, который переводит триггер 19 канала минимальной уставки с нулевого в. единичное состояние, следовательно, на двух входах элемента И 19 появляются сигналы разреше5ния и элемент пропускает импульс генератора 16, который возбуждает формирователь 20 счетных и сбрасывающих импульсов. Выходной сигнал с формирователя 20 одновременно передается по двум направлениям: на входы элемен0та 21 временной задержки и исполнительного органа 22, По первому направлению сигнал с выхода элемента 21 временной, задержки поступает на нулевые выходы триггеров 17 и 19 и счетньой

5 вход триггера 23. При этом триггеры 17 и .19 переводятся- в нулевое состояние и прекращается пропускание импульсов генератора 16, а триггер 23 переводится в единичное состояние.

0

По второму направлению выходным, сигналом формирователя 20 запускается исполнительный орган 22, который поворачивает статор 1 и вертикальную плоскость на 180°, в результате

5 чего разгружается тензодатчик 4, что снимает подачу разрешающего сигнала на одном из входов элемента запуска 5, закрывается электромагнитный клапан-отсекатель 6 и на период поворо0та статора 1 прекращается подача пропиточного состава на обмотки статора 1 из сосуда 7.

После поворота статора 1 и установки его на рабочую позицию, он своим

5 весом снова нагружает тензодатчик 4, с выхода которого, при уже имеющемся в наличии на одном из входов элемента 5 запуска сигнала с первого полупериода процесса из блока управления технологической линией, на

0 второй из входов элемента 5 запуска снова подается разрешающий сигнал, при котором открывается электромагнитный клапан-отсекатель 6, возобновляется подача пропиточного состава,

5 но уже на нижнюю лобовую часть об- мотки 3 статора 1, которая после поворота оказалась под сосудом 7 и начинается второй полупериод процесса заполнения. После поворота стато0ра 1 пропитанная до нормы верхняя лобовая часть обмотки 2 оказывается в зоне контроля емкостного датчика 9 канала минимальной уставки. Так как ее значение много больше, чем

5 соответствующая уставказадатчика

15 Канала минимальной уставки, то после сравнения входных сигналов в элементе 13 сравнения, при равенстве последних элементом 13 сравнения вырабатывается импульс который переводит триггер 19 в единичное сое- 5 тояние. При этом, так как в начале второго полупериода заполнение нижней лобовой части 3 было много меньше соответствующей уставки задатчнка 14 канала максимальной уставки, то 10 продолжается заполнение нижней лобовой части 3, которая после поворота статора 1 оказалась в зоне контроля емкостного датчика 8 Канала максимальной уставки.

В конце процесса пропитки, при равенстве входных сигналов, на выходе элемента 12 сравнения канала максимальной уставки вырабатывается импульс, который одновременно запус- jn кает генератор 16 импульсов и переводит триггер 17 в единичное состояние. При этом элемент И 18 пропускает импульс генератора 16 импульсов.

Прошедший через элемент И 18 им- , пульс возбуждает формирователь 20 счетных и сбрасывающих импульсов, выходной сигнал с которого передается по двум направлениям одновременно. По одному из направлений этот сигнал через элемент 2 временной задержки переводит триггеры 17,19 и 23 в исходное нулевое состояние, а по второму направлению - запуска-, ет исполнительный орган 22, который поворачивает статор на 180° в ис- 35 ходное рабочее положение. При этом, перепад напряжения, образованный при переводе триггера 23 с единичнрго в нулевое состояние, i указывает на то, что процесс дози- 40 рования, т.е. процесс пропитки обмотки статора 1 окончен, передается в общий блок, управления технологической линией и, по соответствующей команде из упомянутого блока управ- 45 ления, на входе Пуск элемента 5 запуска снимается (не показан) запускающий сигнал, а с данной рабочей позиции технологической линии снимается пропитанный статор 1.JQ

После установки следующего статора на рабочую позицию технологической линии цикл дозирования пропиточного состава автоматически снова повторяется.

Положительный эффект от применения предлагаемого изобретения заключается в повышении качеств-а пропитки обмоток статоров и, соответственно, увеличетний долговечности и снижения себестоимости электрических двигателей средней и малой мощности за счет оптимизации процесса дозирования пропиточного состава.

Формула изобретения .

Устройство для управления дозированием пропиточного состава обмоток электрических машин, содержащее генератор импульсов, формирователь сченых и сбрасывающих импульсов, задатчики, подключенные к первым входам соответствующих элементов сравнения, первый триггер, а также исполнительные органы, отличающееся тем, что, с целью повышения точности и расширения функциональных возможнотей устройства, оно содержит тензодачйк, последовательно соединенные элемент задержки, второй триггер и первый элемент И, а также второй элемен И, третий триггер и датчики дозы- . подключенные через соответствующие преобразователи сигнала к вторым входам элементов сравнения, выход одного из которых через генератор импульсов связан с вторым входом первого элемента И и через третий триггер - с третьим входом первого элемента И, а выход другого подключен к второму входу второго триггера, причем второй вход генератора импульсов соединен с выходом элемента задержки, с вторым входом третьего триггера и с входом первого триггера выход первого элемента И через формирователь счетных и сбрасывающих импульсов связан с первым исполнителным органом и с входом элемента задержки, а выход тензодатчика соединен с входом второго элемента И, выходсм подключенного к второму исполнительному органу.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 723524, кл. С 05 D 7/06, 1980.

2.Авторское свидетельство СССР № 569857, кл. G 01 F 13/00, 1977 прототип). IfJ- 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления источниками упругих волн | 1980 |

|

SU944438A1 |

| Устройство для контроля растворов и провалов контактов электрических аппаратов | 1982 |

|

SU1120289A1 |

| Устройство защиты от внутренних повреждений синхронной машины | 1989 |

|

SU1727186A1 |

| Устройство для защиты электрической сети от повреждений | 1986 |

|

SU1573497A1 |

| Устройство автоматического дозирования | 1985 |

|

SU1317403A1 |

| УСТРОЙСТВО ТЕЛЕУПРАВЛЕНИЯ|:! !ЧГ/' 1 | 1965 |

|

SU174206A1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2312305C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ КОНТРОЛИРУЕМЫХ ОБЪЕКТОВ | 2006 |

|

RU2323411C1 |

| Устройство для регулирования массовых расходов смешиваемых продуктов | 1988 |

|

SU1695273A1 |

| Автоматический весовой порционный дозатор | 1985 |

|

SU1269105A1 |

Авторы

Даты

1982-09-15—Публикация

1980-07-23—Подача