(54) СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УДАЛЕНИЯ ВЛАГИ ВЫПАРИВАНИЕМ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ ПОДСОЛНЕЧНОГО МАСЛА В РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2465031C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ СУШКИ ФОСФОЛИПИДНЫХ ЭМУЛЬСИЙ ПОДСОЛНЕЧНЫХ МАСЕЛ В КОНИЧЕСКОМ РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2462507C1 |

| Способ автоматического управления процессом гидрогенизации жиров на стационарном катализаторе | 1982 |

|

SU1026826A1 |

| Устройство для управления системой горячего водоснабжения зданий | 1983 |

|

SU1150439A1 |

| Устройство для автоматического управления процессом выпаривания | 1985 |

|

SU1321437A1 |

| Система управления процессом формообразования экструдируемого пленочного рукава | 1988 |

|

SU1549772A1 |

| Устройство управления тепловым профилем валка прокатного стана | 1983 |

|

SU1130425A2 |

| Способ управления процессом ректификации | 1987 |

|

SU1443920A1 |

| Способ автоматического управления процессом выпаривания | 1989 |

|

SU1745281A1 |

| Устройство управления одноконтурной зависимой системой отопления | 2023 |

|

RU2825177C1 |

1

Изобретение относится к контролю и управлению процессами переработки пластических масс, в частности к управлению процессом получения целлофановых пленок.

Известна система управления процессом получения пленочных материалов, содержащая регулятор, исполнительный механизм 1

Недостаток этой системы управления состоит в том, что регулирование процессом формования целлофановой пленки осуществляется без учета натяжения пленки.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является система управления процессом получения пленочных материалов, содержащая измеритель натяжения пленки, регулятор и исполнительные механизмы, установленные на линии подачи греющего пара в устройство термообработки пленки 2.

Недостатком этой системы управления является отсутствие операции регулирования пОдачи греющего пара для термообработки целлофановой пленки с коррекцией по натяжению краев пленки. В связи с этим не обеспечивается достижение высоких физико механических свойств целлофановой пленки

и не устраняется анизотропия этих свойств по ширине пленки.

Цель изобретения - побыщение качества пленки за счет уменьшения анизотропии

свойств по ее щирине.

Указанная цель достигается тем, что система управления процессом получения пленочных материалов, содержащая измеритель натяжения пленки, регулятор и исполнительные механизмы, установленные на линии подачи греющего пара в устройство термообработки пленки, снабжена двумя сумматорами, логическим блоком коррекции сигнала управления и трехходовым исполнительным механизмом, устаноленным на линии подачи греющего пара, а измеритель натяжения выполнен в виде двух датчиков натяжения, установленных по краям пленки и соединенных с сумматорами, причем выход одного сумматора связан через регулятор

20 с входом, исполнительного механизма подачи греющего пара, а выход второго сумматора соединен через логический блок коррекции сигнала управления с входом трехходового исполнительного механизма.

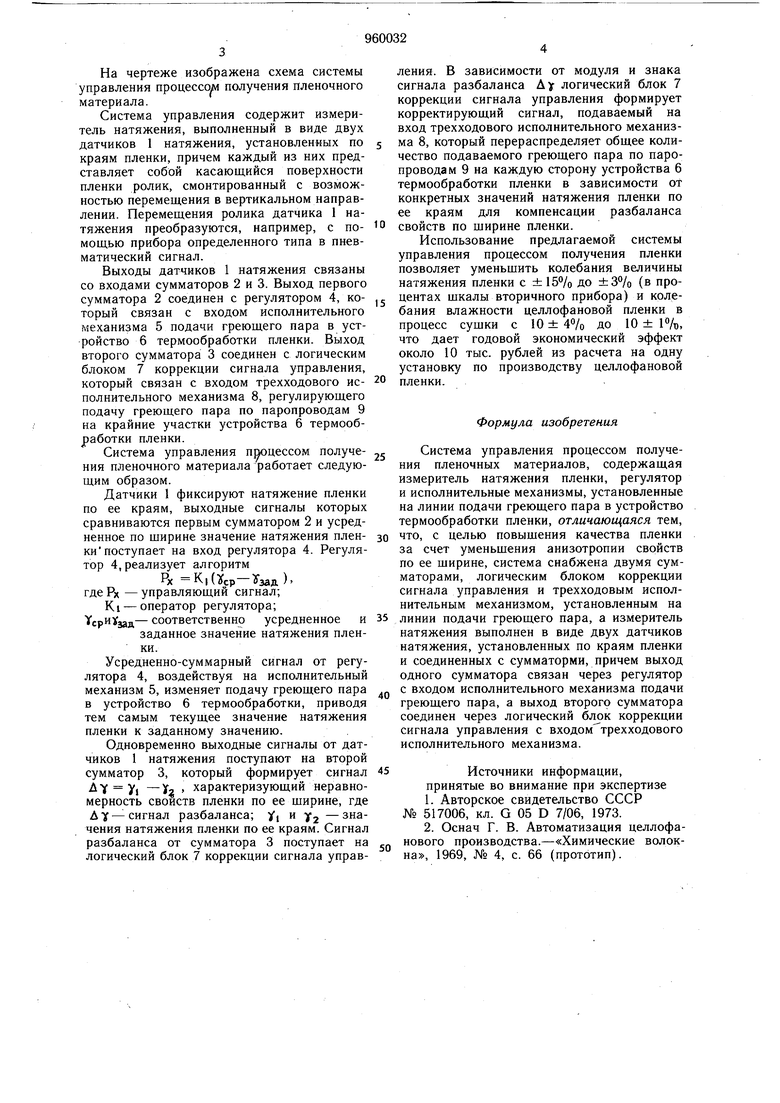

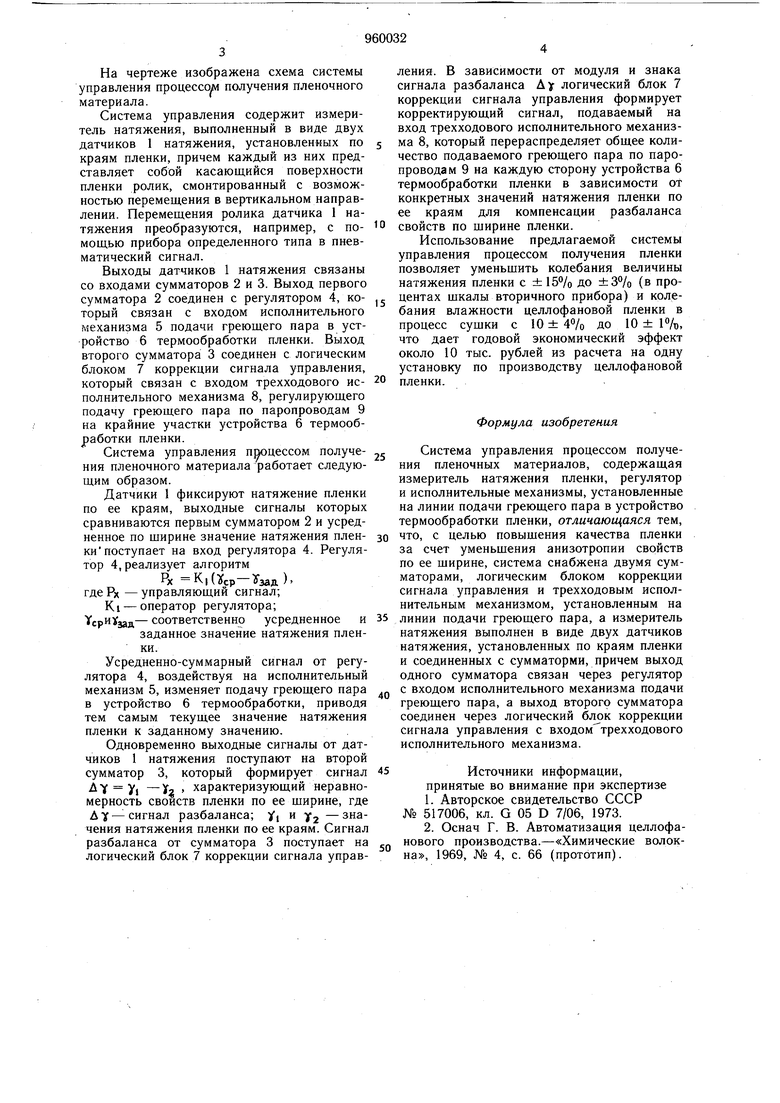

На чертеже изображена схема системы управления процессом получения пленочного материала.

Система управления содержит измеритель натяжения, выполненный в виде двух датчиков 1 натяжения, установленных по краям пленки, причем каждый из них представляет собой касающийся поверхности пленки ролик, смонтированный с возможностью перемещения в вертикальном направлении. Перемещения ролика датчика 1 натяжения преобразуются, например, с помощью прибора определенного типа в пневматический сигнал.

Выходы датчиков 1 натяжения связаны со входами сумматоров 2 и 3. Выход первого сумматора 2 соединен с регулятором 4, который связан с входом исполнительного механизма 5 подачи греющего пара в устройство б термообработки пленки. Выход второго сумматора 3 соединен с логическим блоком 7 коррекции сигнала управления, который связан с входом трехходового исполнительного механизма 8, регулирующего подачу греющего пара по паропроводам 9 на крайние участки устройства 6 термообработки пленки.

Система управления ппоцессом получения пленочного материала работает следующим образом.

Датчики 1 фиксируют натяжение пленки по ее краям, выходные сигналы которых сравниваются первым сумматором 2 и усредненное по щирине значение натяжения пленкипоступает на вход регулятора 4. Регулятор 4,реализует алгоритм

РХ К|(Уср-УзадЬ где РХ - управляющий сигнал;

Ki - оператор регулятора;

УсрИУзад- соответственно усредненное и заданное значение натяжения пленки.

Усредненно-суммарный сигнал от регулятора 4, воздействуя на исполнительный механизм 5, изменяет подачу греющего пара в устройство 6 термообработки, приводя тем самым текущее значение натяжения пленки к заданному значению.

Одновременно выходные сигналы от датчиков 1 натяжения поступают на второй сумматор 3, который формирует сигнал AY У| -УО характеризующий неравномерность свойств пленки по ее щирине, где AY -сигнал разбаланса; у, и f -значения натяжения пленки по ее краям. Сигнал разбаланса от сумматора 3 поступает на логический блок 7 коррекции сигнала управления. В зависимости от модуля и знака сигнала разбаланса А у логический блок 7 коррекции сигнала управления формирует корректирующий сигнал, подаваемый на вход трехходового исполнительного механизма 8, который перераспределяет общее количество подаваемого греющего пара по паропроводам 9 на каждую сторону устройства 6 термообработки пленки в зависимости от конкретных значений натяжения пленки по ее краям для компенсации разбаланса свойств по щирине пленки.

Использование предлагаемой системы управления процессом получения пленки позволяет уменьщить колебания величины натяжения пленки с ± 15% до ±3% (в процентах щкалы вторичного прибора) и колебания влажности целлофановой пленки в процесс сущки с 10 ± 4% до 10 ± °/, что дает годовой экономический эффект около 10 тыс. рублей из расчета на одну установку по производству целлофановой пленки.

Формула изобретения

Система управления процессом получения пленочных материалов, содержащая измеритель натяжения пленки, регулятор и исполнительные механизмы, установленные на линии подачи греющего пара в устройство термообработки пленки, отличающаяся тем, что, с целью повыщения качества пленки за счет уменьщения анизотропии свойств по ее щирине, система снабжена двумя сумматорами, логическим блоком коррекции сигнала управления и трехходовым исполнительным механизмом, установленным на линии подачи греющего пара, а измеритель натяжения выполнен в виде двух датчиков натяжения, установленных по краям пленки и соединенных с сумматорми, причем выход одного сумматора связан через регулятор с входом исполнительного механизма подачи греющего пара, а выход второго сумматора соединен через логический блок коррекции сигнала управления с входом трехходового исполнительного механизма.

Источники информации, принятые во внимание при экспертизе

-Я,

IIIR

,D-

Авторы

Даты

1982-09-23—Публикация

1980-12-15—Подача