Изобретение относится к автоматическому управлению процессами производства экструдируемых полимерных рукавных пленок, в частности к управлению диаметром (шириной) пленочного рукава и его деформацией, и может быть использовано в химической промышленности.

Цель изобретения - повышение универсальности системы и качества выпускаемой продукции за счет независимого управления диаметром рукава и его деформацией в стабилизирующем устройстве.

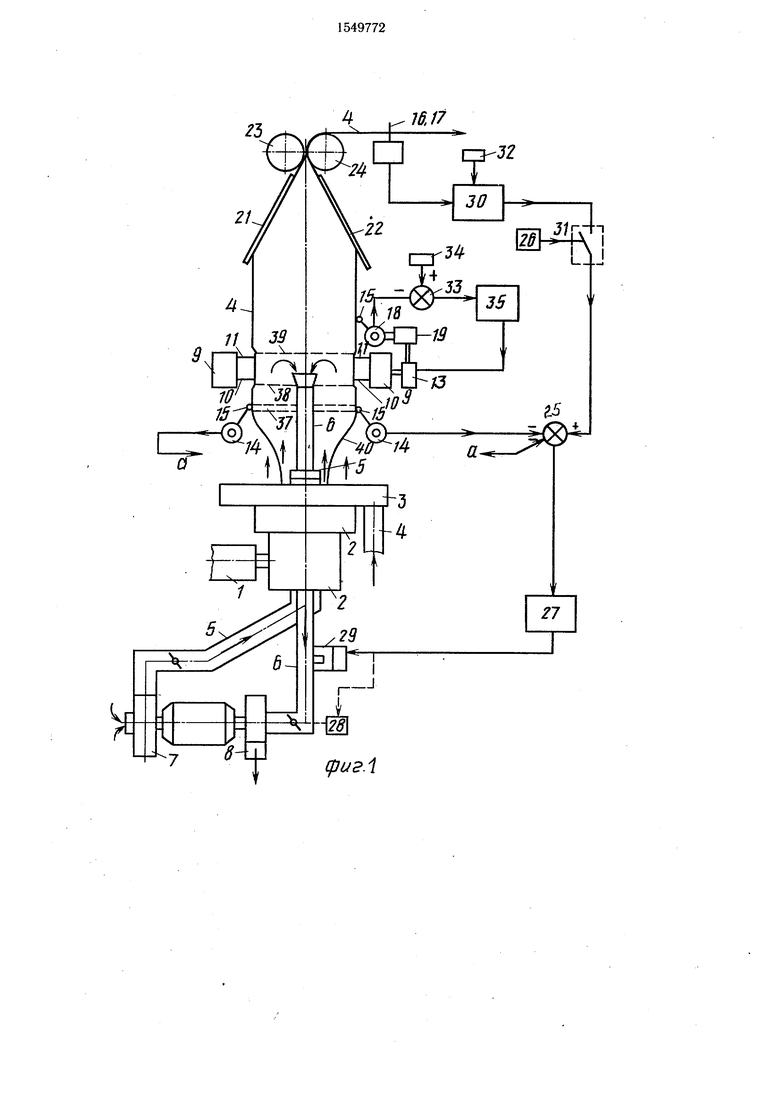

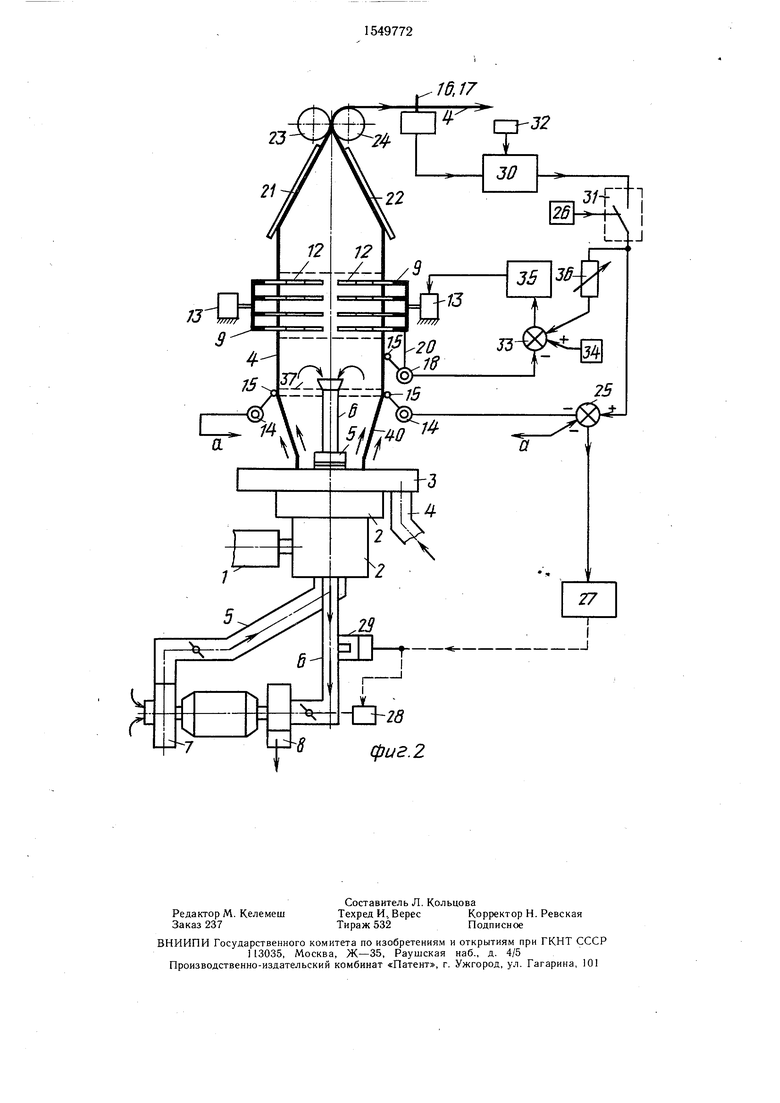

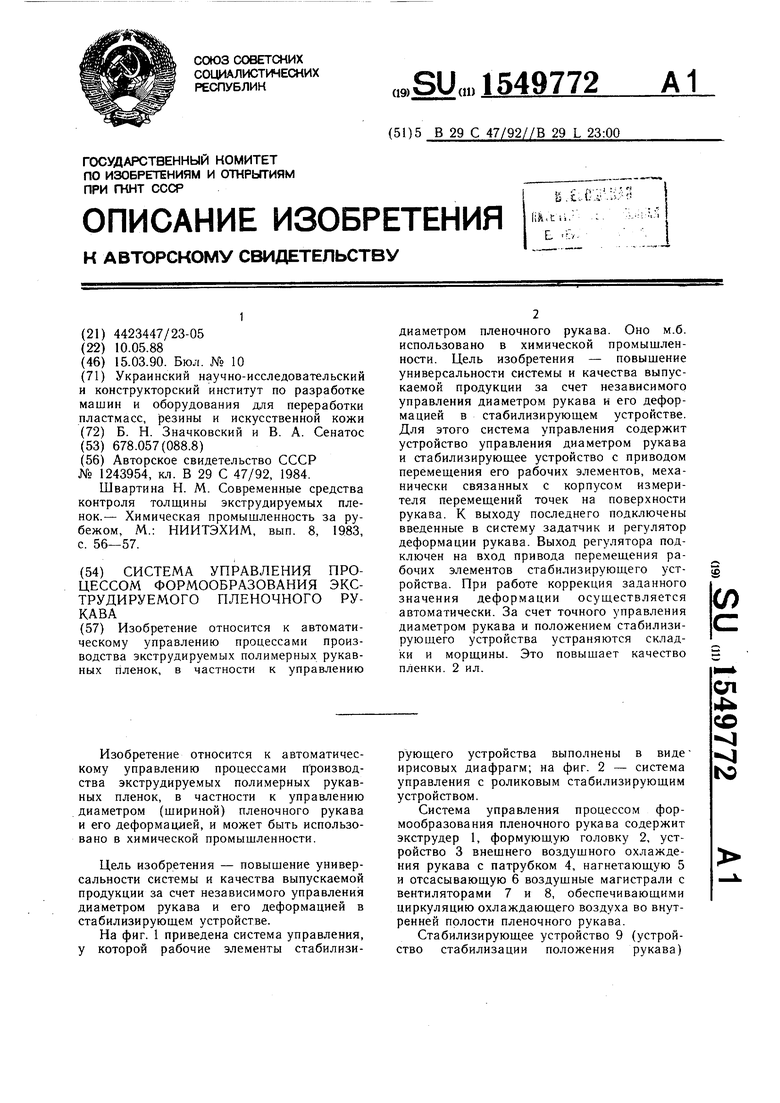

На фиг. 1 приведена система управления, у которой рабочие элементы стабилизирующего устройства выполнены в виде ирисовых диафрагм; на фиг. 2 - система управления с роликовым стабилизирующим устройством.

Система управления процессом формообразования пленочного рукава содержит экструдер 1, формующую головку 2, устройство 3 внешнего воздушного охлаждения рукава с патрубком 4, нагнетающую 5 и отсасывающую 6 воздушные магистрали с вентиляторами 7 и 8, обеспечивающими циркуляцию охлаждающего воздуха во внутренней полости пленочного рукава.

Стабилизирующее устройство 9 (устройство стабилизации положения рукава)

ел

Ј СО 1

к

снабжено подвижными в радиальном направлении (относительно оси рукава) рабочими элементами, выполненными в виде ирисовых диафрагм 10, 11 (фиг. 1),или роликовыми рабочими элементами 12 (фиг. 2). Для радиального перемещения рабочих элемен- 5 тов 10-12 в стабилизирующих устройствах применены приводы 13.

Устройство содержит измерители 14, 15 перемещений точек на поверхности рукава.

и привод 13 радиального перемещения рабочих элементов стабилизирующего устройства 9. Задатчик 34 и регулятор 35 подключены к выходу измерителя 18, выход регулятора 35 подключен на вход привода 13.

Цепь управления заданным диаметром пленочного рукава, включающая задатчик 26, переключатель 31 и регулятор 30 ширины рукава, электрически связана через регулируюИх контактные ролики контактируют с ю щи элемент 36 (фиг. 2) и сумматор 33 с вхо- диаметрально противоположными точками дом регулятора 35 деформации.рукава. Пози- рукава, что используется для измерения чией 37 обозначена зона затвердевания пле- его диаметра. Измерители 16, 17 перемеще- ночного рукава 4. Позициями 38, 39 обозначены границы зоны деформации рукава стабилизирующим устройством 9. 1 Система работает следующим образом. Экструдер 1 непрерывно подает расплав полимера в формующую головку 2. При этом экструдируется рукавная заготовка 40 из расплавов полимера, которая ох- На фиг. 1 корпус измерителя 18 связан через 20 лаждается воздушными потоками с внут- механическую передачу 19 и механическую ренней и наружной сторон рукава 40 и раздувается, протягивается валками 23, 24 через стабилизирующее устройство 9 и складывающие щеки 21, 22 и подается на намотку.

(по ходу движения пленки) стабилизи- 25 Регулятор 27 диаметра с измерителями рующего устройства 9.14, 15 и заслоночными исполнительными

устройствами 28, 29 обеспечивают автоматическое регулирование диаметра, до которого раздувается пленочный рукав. Регулянии точек на поверхности сложенного рукава (на его кромках) предназначены для измерения ширины рукава. У дополнительного измерителя 18 перемещений точек на поверхности рукава корпус механически связан с рабочими элементами 10-12 стабилизирующего устройства 9.

передачу привода 13 с установленными на разной высоте рабочими элементами 10, 11 стабилизирующего устройства 9. При этом сам измеритель 18 смонтирован после

На фиг. 2 корпус дополнительного измерителя 18 перемещений связан через кронштейн 20 с роликами рабочими элементами 12

стабилизирующего устройства 9. Рукав при- „ тор 27 работает наиболее эффективно в слунимается приемным устройством со складывающими щеками 21, 22, тянущими валками 23, 24 и намоточным устройством (не показано).

В состав устройства управления диачае, когда контактные ролики измерителей 14, 15 находятся в зоне 37 затвердевания пленки.

Стабилизирующее устройство 9 удерживает рукав 40 от вибраций («флатера)

45

метром рукава входят измерители 14, 15 и радиальных смещений, благодаря чему перемещений, сумматор 25 с задатчиком 26 повышается качество намотки в рулоны д,иаметра, регулятор 27 диаметра, грубое и повышается точность регулирования диа- 28 и точное 29 заслоночные исполнительные метра и ширины пленочного рукава, устройства, установленные на одной из воз-При деформации пленочного рукава 40

душных магистрали (5 или 6).рабочими элементами (10, 11 на фиг. 1 или

Система при необходимости может содер- 40 12 на фиг. 2), стабилизирующих устройство жать контур автоматического регулиро- 9, их положение относительно поверхности

рукава 40 измеряется с помощью измерителей 18. Это обеспечивается благодаря тому, что корпус измерителя 18 механически связан с рабочими элементами стабилизирующего устройства 9, а его контактный ролик соприкасается с поверхностью рукава 40. На входе сумматора 33 сигнал измерителя 18 сравнивается с сигналом задатчика 34 величины деформации рукава. Сигнал разили от регулятора 30 ширины рукава с задат- gQ ницы с выхода сумматора 33 поступает на чиком 32 ширины.вход регулятора 35. Последний с помощью

Система содержит замкнутый контур ав- привода 13 обеспечивает радиальное переме- томатического регулирования деформации щение корпуса измерителя 18 и рабочих пленочного рукава рабочими элементами элементов стабилизирующего устройства 9 стабилизирующего устройства 9, в состав и приводит к стабилизации величины де- которого входят дополнительный измери- 55 формации рукава 40. Зона деформации ру- тель 18, выполняющий функции измерителя кава 40 стабилизирующим устройством деформации рукава, сумматор 33, задатчик 9 обозначена штриховыми линиями 38, 39. 34 величины деформации, регулятор 35 Оптимальную величину деформации рукава

вания ширины сложенной пленки (после тянущих валков 23, 24), в состав которого входят последовательно соединенные датчик ширины с измерителями 16, 17, регулятор 30 ширины, переключатель 31 и ранее описанное устройство управления диаметром рукава с сумматором 25. Переключатель 31 обеспечивает переключение управления диаметром рукава от ручного задатчика 26

и привод 13 радиального перемещения рабочих элементов стабилизирующего устройства 9. Задатчик 34 и регулятор 35 подключены к выходу измерителя 18, выход регулятора 35 подключен на вход привода 13.

тор 27 работает наиболее эффективно в случае, когда контактные ролики измерителей 14, 15 находятся в зоне 37 затвердевания пленки.

Стабилизирующее устройство 9 удерживает рукав 40 от вибраций («флатера)

40 оператор может выбрать с помощью задатчика 34.

В зависимости от изменений величины диаметра рукава 40, задаваемого при помощи задатчика 26 диаметра, возникает необ- ходимость изменять величину заданного значения деформации рукава 40 элементами стабилизирующего устройства 9. Изобретение предусматривает для этих целей введение от задатчика 26 через переключатель 31 и регулируемый элемент 36 в сумматор 33 сигнала коррекции задания. В этом случае задатчик 34 может отсутствовать, так как его функции выполняют задатчик 26 и регулируемый элемент 36, обеспечивающие выбор требуемого коэффициента пропорцио- нальности между изменениями заданных величин на входах сумматоров 25 и 33.

Функции задатчика 26 может выполнять также регулятор 30 ширины рукава 40 с измерителями 16, 17. При этом с помощью задатчика 32 задается требуемая ширина сложенного рукава 40, а переключателем 31 выход регулятора 30 соединяют с входом сумматора 25 и входом регулируемого элемента 36 (фиг. 2).

При управлении процессом формообра- зования рукава 40 с помощью задатчиков 26 и 34 (фиг. 1) обеспечивается независимое управление величиной диаметра рукава 40 и величиной его деформации рабочими элементами стабилизирующего устройства 9.

При связанном управлении заданными значениями диаметра рукава 40 и его деформации в стабилизирующем устройстве 9 коррекция заданного значения деформации осуществляется автоматически.

И в одном, и в другом случае обеспечивается возможность существенно повысить качество намотки пленки, устранить складки и морщины за счет обеспечения независимого более точного управления диаметром рукава 40 и положением стабилизирующего устройства 9.

При управлении диаметром рукава 40 и положением рабочих элементов стабилизирующего устройства 9 изобретение исключает влияние на точность регулирования диаметра и люфтов в конструкции стабилизирующего устройства 9, что повышает точ- ность регулирования диаметра рукава 40.

При этом повышение точности управления стабилизирующим устройством 9 устраняет складки рукава 40.

На практике очень часто возникает необходимость работы линии для производства рукавных пленок без стабилизирующего устройства 9, например при производстве липкой пленки. В данном случае за счет соответствующего увеличения сигнала задания на выходе задатчика 34 (фиг. 1 и 2) увеличивается универсальность предлагаемой системы.

Изобретение позволяет устанавливать измеритель 18 после (на ходу движения пленки) стабилизирующего устройства 9 (фиг. 1). Это дополнительно повышает точность управления стабилизирующим устройством 9, особенно в случае работы с ирисовыми диафрагмами 10, и 11, устанавливаемыми в непосредственной близости от зоны 37 затвердевания рукава 40, а зачастую, и в самой зоне затвердевания, что также увеличивает универсальность предложенного решения.

Повышение точности управления диаметром рукава 40 упрощает обслуживание линии, так как исключает необходимость повторных регулирований диаметра.

Формула изобретения

Система управления процессом формообразования экструдируемого пленочного рукава, содержащая экструдер, формующую головку, устройство управления диаметром рукава, стабилизирующее устройство с приводом перемещения его рабочих элементов, механически связанных с корпусом измерителя перемещений точек на поверхности рукава, и приемное устройство, отличающаяся тем, что, с целью повышения универсальности системы и качества выпускаемой продукции за счет независимого управления диаметром рукава и его деформацией в стабилизирующем устройстве, система снабжена задатчиком и регулятором деформации рукава, подключенными к выходу измерителя перемещений точек на поверхности рукава, причем выход регулятора подключен на вход привода перемещения рабочих элементов стабилизирующего устройства.

I1

N N- t-O5

Tf

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования диаметра экструдируемого пленочного рукава | 1989 |

|

SU1643170A1 |

| Устройство для регулирования диаметра пленочного рукава | 1987 |

|

SU1453365A1 |

| Способ изготовления рукавной пленки | 1987 |

|

SU1495139A1 |

| Устройство для измерения диаметра рукава рукавной пленки | 1980 |

|

SU941855A1 |

| Охлаждающее устройство для пленочного рукава | 1984 |

|

SU1500148A3 |

| Устройство для автоматического регулирования ширины рукавной пленки из пластмассы | 1977 |

|

SU730589A1 |

| Система регулирования диаметра рукавной пленки | 1978 |

|

SU949642A1 |

| Способ исследования потока измельчаемого материала в дробилке и устройство для его осуществления | 1981 |

|

SU1021469A1 |

| Устройство для упаковывания предметов в рукавную пленку | 1991 |

|

SU1814634A3 |

| Устройство для складывания и приема рукавных пленок | 1987 |

|

SU1502380A1 |

Изобретение относится к автоматическому управлению процессами производства экструдируемых полимерных рукавных пленок, в частности к управлению диаметром пленочного рукава. Оно может быть использовано в химической промышленности. Цель изобретения - повышение универсальности системы и качества выпускаемой продукции за счет независимого управления диаметром рукава и его деформацией в стабилизирующем устройстве. Для этого система управления содержит устройство управления диаметром рукава и стабилизирующее устройство с приводом перемещения его рабочих элементов, механически связанных с корпусом измерителя перемещений точек на поверхности рукава. К выходу последнего подключены введенные в систему задатчик и регулятор деформации рукава. Выход регулятора подключен на вход привода перемещения рабочих элементов стабилизирующего устройства. При работе коррекция заданного значения деформации осуществляется автоматически. За счет точного управления диаметром рукава и положением стабилизирующего устройства устраняются складки и морщины. Это повышает качество пленки. 2 ил.

| Устройство для автоматического контроля толщины рукавных полимерных пленок | 1984 |

|

SU1243954A1 |

| Солесос | 1922 |

|

SU29A1 |

| Швартина Н | |||

| М | |||

| Современные средства контроля толщины экструдируемых пленок.- Химическая промышленность за рубежом, М.: НИИТЭХИМ, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1990-03-15—Публикация

1988-05-10—Подача