(5 ) СПОСОБ ПОЛУЧЕНИЯ МОНОГЛНЦЕРИДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ | 2019 |

|

RU2717106C1 |

| ТВЕРДОФАЗНЫЙ ГЛИЦЕРОЛИЗ | 2001 |

|

RU2289251C2 |

| Способ получения сложных эфиров карбоновых кислот | 2022 |

|

RU2813102C1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО МАСЛА | 2007 |

|

RU2365625C1 |

| ПИЩЕВОЙ ПРОДУКТ ПОНИЖЕННОЙ КАЛОРИЙНОСТИ | 1991 |

|

RU2095993C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2425024C2 |

| Способ получения нитрилов жирных кислот или их смесей | 1978 |

|

SU971092A3 |

| НИЗКОКАЛОРИЙНЫЙ ПИЩЕВОЙ ПРОДУКТ | 1989 |

|

RU2008771C1 |

| КРЕМ ДЛЯ УХОДА ЗА КОЖЕЙ | 1995 |

|

RU2054927C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2412236C2 |

Изобретение относится к масло-жировой промышленности, конкретно, к улучшенному способу :получения моноглицеридов широко используемого при изготовлении маргарина и других пищевых продуктов.. . .

Известен способ получения моногдицеридов путем глицеролиза масел и жиров , -который проводят при мольном отношении глицерин-Жирные кислоты 1:1, при 130-1бО°С:г в присутствии катали-. за;гора СаО , в гидродинагедческом режиме с интенсивностью перемешивания, при которой число Рейнольдса cocTaiB- ляет,40000-100000. ; .

Выход моноглицеридов составляет 43-47% Cl, :

Недостатками такого способа являются низкий выход моноглицеридов и невысокая концентрация их в конечном продукте.;

Наиболее близким к изЬбретению по технической.сущности и достигаелюму результату является способ пЬ.пучения моноглидеридов путем глицеролиза жиров и масел, заключающийся в нагревании смеси жира и глицерина при в течение 30 мин под вакуумом, добавлении 6,1% катализатора, в качестве . которого используют -СаО или Са(ОН)г ,

выдерживании реакционной массы в течение 15 мин для подсушивания реагентов, после чего поднимают телетературу до 240 С и выдерживают смесь 2ч при перемесшвании и давлении несколько ниже атмосферного для завершения реакции глицеролиза. Затем инактивируют катализатор. фосфорной кислотой, снижают температуру до , созда10ют вакуум (остаточное давление 10 15 мм рт.ст.) и обрабатывают смесь ОСТРЫМ водяным, паром для отгонки избыточного глицерина. Прлученный продукт охлаждают до 85-90° С, вводят

15 дополнительно небольшое количество фосфорной кислоты для разложения; остатков МЕЛла и водный раствор поваренной соли для выведения продуктов реакции..

20

Отделившийся слой смеси моногли.церидов подсушивают в течение 10 мин. и фильтруют через слой отбельной :земй:и для осветления продукта, который затем направляется на формирова25ние и фасовку. Общая продолжительность процесса в периодическом варианте составляет более 4 ч 2j.

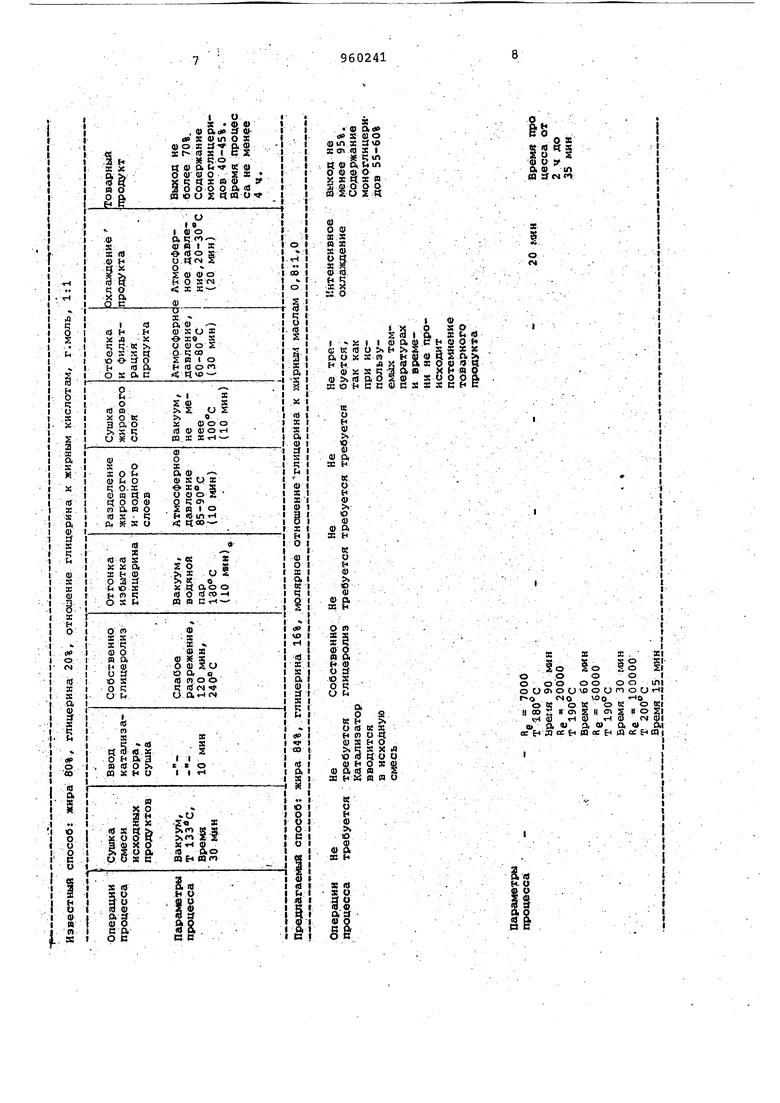

Недостатком из.вестного способа является его многостадийность, а так30же длительность. Кроме того, известный способ не позволяет достигнуть высокого выхода и концентрации делевогр продукта (содержание собственно мрногли.церидов в готовом продук- Те 40-45%, выход не превышает 70%). Цель изобретения заключаетсз в ин тенсификации и упрощении процесса. Поставленная цель достигается спо собом получения моноглицеридов путем глицеролиза жиров и масел, заключающимся в нагревании реакционной смеси срдержащей вес.% глицерина при 160-2bOC, давлении 0,6-6,0 кгс/см-, предпочтительно в течение 0,25-1,5 ч в присутствии.щелочного катализатора при интенсивности переглешиванйя Re 70 О О-10 О О О О в потоке инерт ного газа с последующим охлаждением реакцион ной смеси до 80-100с и инактивацией катализатора. Полученный готовый продукт содержит 55-60% моноглицеридов и 3-4% свободного глицерина. Выход целевого про дукта, составляет 95%. Таким образом, упрощение; процесса достигается за счет исключения операций предварительной подсушки исходных продуктов реакции и отгонки избытка глицерина (и растворителя} от продук та после .завершения реакции. Содержание глицерина в исходной емеси на уровне 15-17 вес.% делает возможным при данных условиях процесса получение высокой концентрации моноглицеридов в готовом продукте и в.то же время этап удаления его Непрореагир6вавших остатков (3-4% по весу продукта) становится экономически и технически Нецелесообразным. Ускорение процесса обеспечивается использованием интексиеных гияродинамических режимов перемешивания (Rg 7000-100000), благодаря чему поверхность раздела реагирующих несмеимвающихся исходных веществ возрастает в десятки и сотни тысяч раз, устраняются градиенты концентраций и тегшературы, и становится возможным достижение достаточной глубины протекания реакции при пониженных (160-200 С) те шературах и в 2-3 раза меньшей продолжительности процесса. Использование патока инертного газа и поних енных температур способствует получению готового продукта высокого качества и сокращению про3 олжит ельности процесса его получения за счет исключения операции отбеливания и фильтрация готового продукта.. Отмеченные особенности предлагаемого процесса позволяют легко иерейти от периодического варианта его исполнения, к непрерывному и тем резко увеличить производительность используемого оборудований и снизить себестоимость готового продукта. П р и м е р 1. 580 кг разогретого до саломаса пищевого и 115 кг глицерина дистиллированного динамитного отв.ешиваются в закрытый смеситель-подогреватель. . В смеситель через люк подается 10 кг катализатора Окиси кальция в в иде суспе н з ий порошка в с аломасе. Реакционная смесь из C кcитeляподогревателя перетягивается в реактор с встроенной теплообменной камерой и винтовым Перемешивающим устройством (скорость ви:нта 3000 об/мин), где телтература смеси доводится до и вьшеррживается в течение 1, 5 ч в условиях интенсивного перемешивания (Rg 7000). Инертный газ (азот или углекислота) подаются .В течение Процесса в газовую полость реактора из баллона,под 1ерживая давление 0,6 кго/см. Расход инертного газ а.1 баллон на .2- . 3 загрузки реактора. Готовый: продукт передавливается из реактора в сборник-охладитель, где за 15 мн.н. при .перемешивании Охлаждается :вОдой, подаваемой . во внутренние, змеевики и.рубашку аппарата, до 80°с, обрабатывается лимонной кислотой (концентрацией 40%) из расчета 10% избытка кМеталлу катализатора и через сборную емкость и переохладитель 1Вдёт на расфасовку разливом в картонные ящики или в виде стружки с охладительных бар.абанов. Общая продолжительность цикла: 2 ч. Содержание мрйоглицеридов в го:товом продукте по общепринятому методу Поля и Меленбахера 55%. Выход готового продукта 94% от веса -исходных компонентов. П р и;М е р 2. Саломас пищевой в виде расплава и глицерина динамитный дистиллированный смешивают по весу в одном ив двух попеременно работающих смесителях из расчета 840 кг жираИ 165 кг глицерина на 1 т готового продукта, к нагретой до смеси добавляется 1,5 кг порошкообразного катализатора, состоящего из СаО и в соотношении 1:1. Перемешивание продолжается до 20 мин. Полученная исходная смесь насосомдозатором непрерывно подается через теплообменник и при 2ОО Споступает в реактор с «нтенсивным.пер мешиваЮИИМ ycTEfoftCTBOM (Rg 100000). В реакторе (например, типа РГВ) в течение 0,25 ч и потоке идет про-цесс глицеролиза. Лнертная среда в газоёОй поду1шсе поддерживается за счет непрерывной подачи азота или углекислогр газа из баллона по расчету 1 баллон на 2-3 смены работы. Продукт реакции при 200°С непрерывно выводится из реактора и через регенеративный трубчатый теплообменник-охладитель с температурой 90 С. поступает в сборник-охладитель, куда дозируется подача 40% раствора лимонной кислоты из расчета 10% из бытка к металлу катализатора. Охлажденный до и подсушенный продукт передается в сборный бак.и затем на расфасовку. П р и мер 3. Масло рафинирован ное подсолнечное и глицерин в соотгношениях и условиях примера 2 (мольное отношение глицерина к жир-кислотам 0,8; 1,0) при перемешиваютс интенсивно в реакторе (Rg 60000) в течение 0,5 ч в потоке инертного газа и давлении 6,0 Krc/CM. Продукт реакции охлаждается до и обрабатывается пищевой кислотой для инак тивации катсшизатора.при избытке 10%. Содержание моноглицеридов в готовом продукте 65%. Выход продукта 95%. ГГ р и м е р 4. ХИР животный пищевой и глицерин в соотношениях примера 2 при 19о С и интенсивности nepei eшивания, определяемой величиной критерия Rg 20000 выдерживается в реакторе в течение 60 мин в потоке инертного гааа. Продукт обрабатывается пидевой кислотой в избытке 10% для инактивации катализатора. В таблице для сравнения приведены данные известного и предлагаемого способов . Концентрация моноэфиров в готовом продукте 65%. Выход продукта 95%.

о а S ai о

о «л X 3VO

X о ч S t я с; 1Л Н да CV t in 00 О

X Ж Ч ж я

Its |д

I - i I I (U о. g

a;K(ao. а о « s -

ИИ

ф к S 5 и jj а о

я о и ЕС

gi3«&

И ГООЧ

Ф яио

S кяX л

о (бС(U U

о иоя а

и) а (вяS

X импя и

к

0)

.

ю

S

§

.

о г

I

. и „ ,

п Н и (1

л ; а лх р п

S X

X

§Ь

;goSoso о о о о

о о о о о Q о Л ООсЛОО ОоигпоиГ О О

Об5 OlSOtll ОС

g2 00 S И СП я II «л S BOS

II 00

«7l3

eav aw o.u о

ос Ь л се EH я ос E-i Д «t E cp

I

Формула изобретения

Способ получения моноглицерйдов путём глицеролиза жиров и масел в присутствии щелочного катализатора При нагрева 1Ии и перемешивании с. последующими охлазкдением реакционной мае сы и инактивацией катализатора, о тл и ч а ю 14 и и с я тем, что, с целью интенсификации и уггрощения процесса f глицеролиз проводят в присутствии 15-17 вес.% глицерина при 160ЗОО С, давлении 0,6-6 кгс/см и интенсивности перемешивания Rg 7000100000 в потоке инертного газа с последуюгаим охлаждением реакционной массы до 80-100 С.

Источники информации, принятие во внимание при экспертизе

кл. 260-411, опублик. 1972 (прототип),

Авторы

Даты

1982-09-23—Публикация

1978-08-14—Подача