(54) СПОСОБ ПОЛУЧЕНИЯ НИТРИЛОВ ЖИРНЫХ КИСЛОТ ИЛИ ИХ СМЕСЕЙ

I

Изобретение относится к способам получения нитрилов жирных кислот или их смесей и грицерина, которые находят широкое применение в качестве полупродуктов в органическом синтезе.5

Известен, способ получения нитрилов и глицерина из глицеридов в две стадии, а именно, сначала глицериды подвергают омылению, в ходе которого отделяют глицерин и жирные кислоты, а затем жирные . кислоты обрабаты- 10 вают аммиаком.

Недостатком способа является его двухстадийность.

Известен также способ получения нитрилов жирных кислот в жндкой фазе путем обработ- 15 ки глицеридов газообразным аммиаком в смеси с азотом (20 л/ч), пропускаемым со скоростью 500 л/ч на 0,75-1 кг глицерида в 1 ч при 350-400° С в присутствии боксита в качестве катализатора, с последующим разделе- 20 нием отводимых летучих продуктов на фазы - органическую и водную. При необходимости нитрил очищают дистшшяцяей и промывают растворами соляной кислоты и соды. Выход неочищенных нитрилов 98-100% 1. у

Известный способ не позволяет в указашв 1х условиях из глицеридов получать одновременно с. нитрилами и глицерин, так как последний в ходе реакции практически полностью разлагается. Кроме тoгo продукты разложения загрязняют целевые нитрилы и с большим трудом отделяются от них, что затрудняет или делает невозможным использование нитрилов по целевому назначению.

Цель изобретения - одновременное получение нитрилов жирных кислот или их смесей и глицерина, а также упрощение процесса.

Поставленная цель достигается согласно способу получения нитрилов жирных кислот общей формулы

Ri(R2R3)CN или RjCN ,

где RI, Rj. Ra - алкильные радикалы с чяс лом углеродных атомов 3-23i

или их смесей путем обработки глицеридов I общей формулы

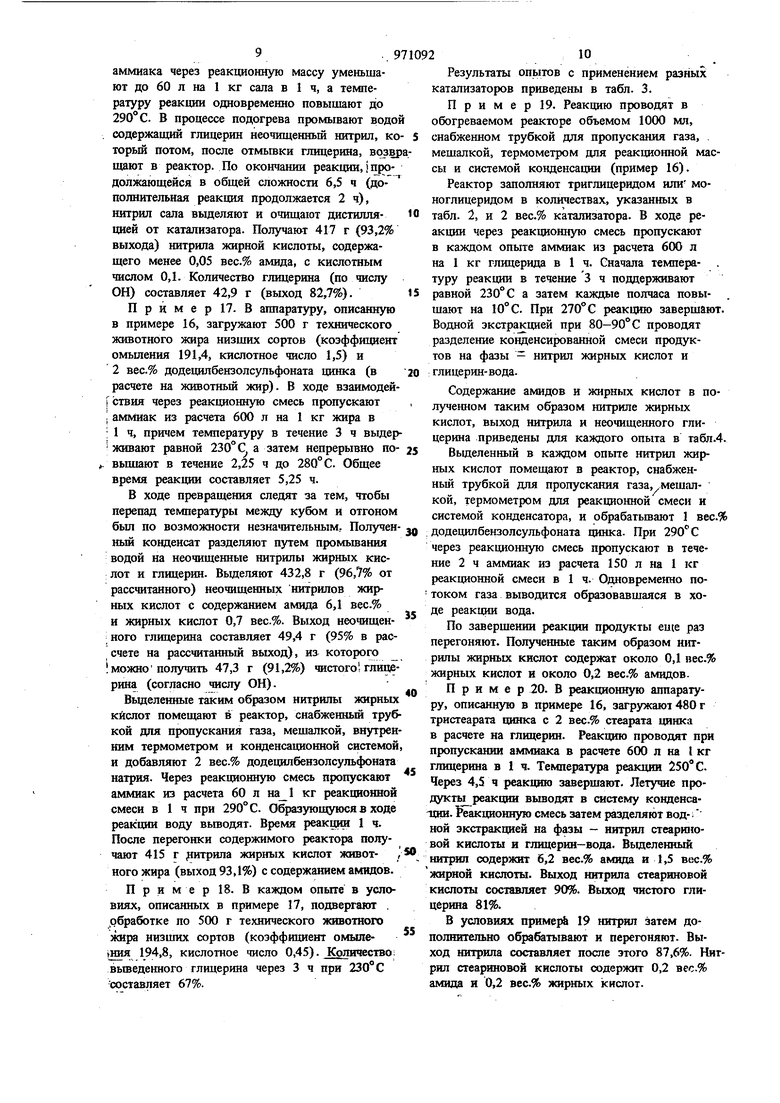

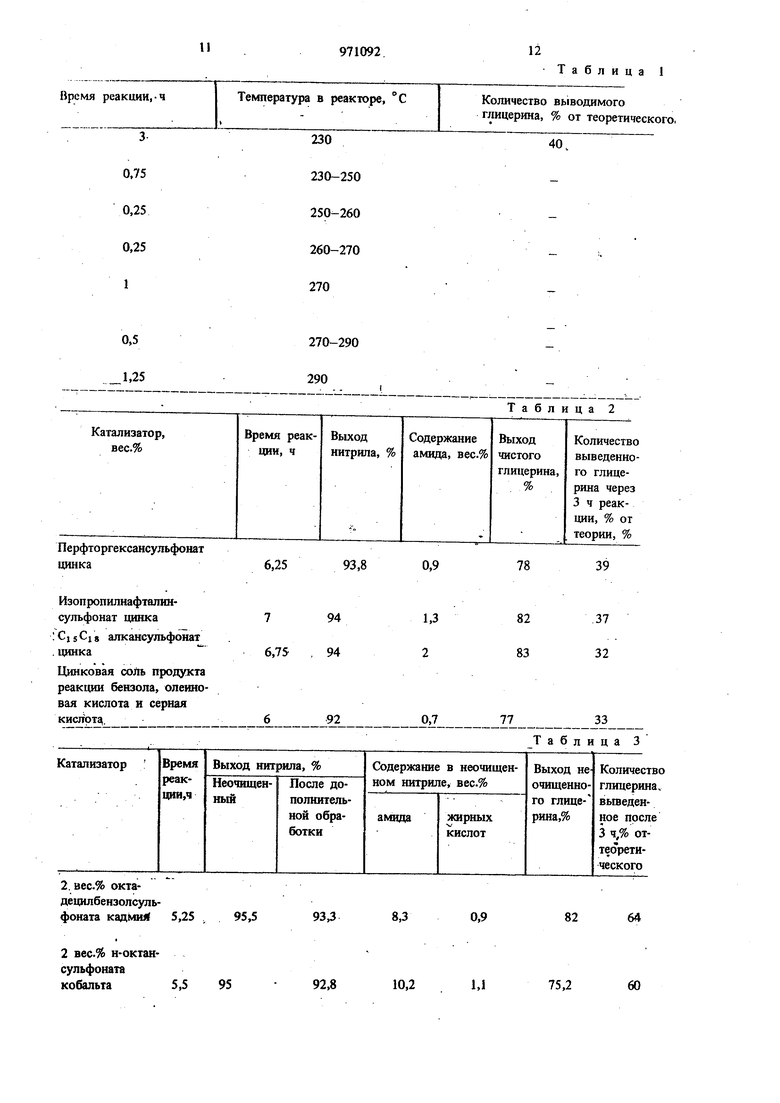

сЗНг-ОХ dH - OY. dHz-odoRi где X - CORj или Н; У - СОВз или Н; RI, RJ. RS имеют указанные значения, или их смесей в хоодкой фазе газообразным аммиаком, подаваемым со скоростью 500- 690 л/кг глицерида в 1. ч при 220-300° С . в присутствии катализатора 1-4% от веса глицерида солей свинца, или кадмия, или жеneja, или кобальта, или цинка моно- или дикарбоновой насыщенной или ненасыщенной алифатической кислоты с 4-24 атомами углерода бензол- или, нафталинмоно- или дикарбо новой кислоты, замещенной а1 кильным радикалом с 1-12 атомами углерода, алканмоноили алкандисульфокислоты, бензол- или нафталинмоно- или дисульфокислоты, замещенной алкильНым радикалом с 1 - 12 атомами углерода, или их смеси с последующим разделением выводимой из зоны реакции летучей смеси продуктов на фазы - нитрил жирной кислоты и глицерин-вода - и выделением из них. целевых продуктов. Процесс ведут при 220-240 С до выведения из зоны реакции глицерина в количестве 130-68% от веса реакцио1шой массы с последующим нагреванием реакционной смеси непр рьшно или ступенчато в течение 0,5-5 ч до 270-300° С. Фазу нитрила подвергают последующей обработке аммиаком, подаваемым со скоростью 150 л/кг-ч нитрила при 220-300° С в присутствии указанных катализаторов. Выход целевых нитрилов 93-98%. Содержание свободны ; жирных кислот не более 2% и их амидов 6-15%. Выход сырого глицерина (после отделения воды дис111лляцией) до 96%. После дополнительной обработки фазы нитрила аммиаком содержшше жирных кислот в целевых нитрилах 0,1-1,5 вес.%, а их амидов 0,1-2 . . Таким образом, предлагаемый способ обеспечивает одновременное получение нитрилов жирных кислот в одну стадию непосредственно из глицеридов с достаточно высоким выходом ,и достаточной степенью чистоты в отно шении содержания свободных жирных кислот и их ашадов. Кроме того, процесс не сопровождается разложением глицерина, и целевые ни риль не загрязнены трудноотделяемыми продуктами его разложения. П р и м е р 1. Реакцию ведут в обогрева мом реакторе емкостью 800 см, снабженном приспособлением для ввода газа, мешалкой, установленюш .внутри термоме:гром и фракционной колонкой, представляющей собой сте лянную tpy6y длиной 20 см и диаметром 1,5 см, „заполненной кольцами Рашига и системой сборников, состоящей из трех последовательно включенных сборников, в которых происходит конденсация летучих продуктов реакции. В эту систему загружают 495 г бараньего сала (козффициент омьшения 190, кис-) лотное число 7, 6), а также в качестве катализатора 5 г дбдедалбензолсульфоната цинка. Во время реакции аппаратуру продувают азотом. Затем вместо азота в систему подают аммиак из расчета 600 л аммиака на 1 кг сала в 1 ч. Во время реакции непрерывно подают свежий аммиак. В реакторе поддерживают температуру, приведенную втабд. 1. После 7 ч реакцию взаимодействия сала с аммиаком заканчивают. Ползгченные нитрил жирной кислоты и глицерин улавливают двумя последовательно включенными сборниками. В последнем сборнике собирают конденсированную аммиачную реакционную воду. Собранные в процессе реакции в двух первых сборниках глицерин и нитрил бараньего сала разделяют на две фазы, после чего ннтрил бараньего сала дополнительно промывают водой. Выход попученкого таким образом нитрила бараньего сала составляет 93,6% (413,7 г) от теории. Содержание амидов 1,8 вес.%, содержание жирной кислоты сала 1,5 вес.%. Содержание после переработки чистого глицерина 80,2% (39,6 г). (Здесь и в дальнейшем выход указывается в процентах от теоретического). Пример 2. В описанную в примере 1 аппаратуру вносят 495 г говяжьего сапа (коэффициент омьшения 190, кислотное число 1,6) и 10 г додецилбензолсульфоната цинка. Начиная с 230° С через сало пропускают .аммиак из расчета 600 л на 1 кг сала в 1 ч. Температуру в реакторе поддерживают следующим образом: Время реакции.Температура в реакминторе, °С 30230 20 235 20240 20245 70250 80255 30260 60270 60280 60290 Общая длительность реакции составляет 7,5 ч. Поступающие в сборники продукты реакщш промывают водой и допо 11шпельно перерабатывают. Выход нитрила кислоты сала 92,3% (408 г) .при содержании 0,7 вес.% акюда и 0,5 вес.% жирной кислоты. Выход сырого глицерина 87,7% (44,7 г). Отдельный сырой глицерин (число ОН 1694) содержит 81,2% глицерина (по отношению к использованному салу). Пример 3. В описанную в примере 1 аппаратуру вводят 445 г технического сала (отбеливаемого) с коэффициентом омыления 186 и кислотным числом 12,6, а также 9 г додецилбензолсульфоната цинка. Реакцию ведут в описанных в примере 2 условиях с ис пользованием аммиака. Введенные в процессе реакции, продолжающейся 7,5 ч, продукты объединяют, и глицерин вымывают водой. Выход нитрила кислоты сала составляет посл отделения водной фазы 93,0% (370,4 г), при содержании амидов 0,5 вес.%, идарных кислот 0,3 вес.%. Из водной фазы получают 97,5% глицерина (38,5 г) - выход 97,5%. Выход чистого глицерина (число ОН 1683) составляет 84,0% по отношению к использованному салу. Пример 4. В описанную в примере 1 аппаратуру , в которой в зтом случае исполь зуют фракционную колонну длиной 70 см из зеркального стекла, заполненную кольца-, ми Рашига, загружают 488 г пищевого сала (коэффивдент омыления 190, кислотное число 2,4) и 5 г толуолсульфоиата цИнка. Во время нагрева через реактор пропускают аммиак из расчета 600 л на 1 кг сала в I ч. Реакцию продолжают 3 ч при 230° С. Затем в течение получаса температуру поднимают до 270°С и поддерживают в течение 3,25 ч. Через 3 ч выводят 42% глицерина. Через 6,75 ч все летучие продукты удаляют из реак тора с верха колонны. Собранную в системе сборников смесь глицерин-нитрил сала дополнительно обрабатывают водой. После обработки обеих фаз получают нитрил сала, выход которого составляет 93,2% (406 г) при содер жании амидов 0,5 вес.%, жирной кислоты 0,5 вес.%. Выход чистого глицерина 80,1% (40,1 г). В той же аппаратуре и при тех же условиях проводят обработку пищевого сапа в присутствии других катализаторов. Полученные результаты приведены втабл. 2 Пример 5. В .описанную в примере 4 аппаратуру вводят 436 г подсолнечного масла (коэффициент омыления 189, кислотное число 0,8) и 9 г додецилбензолсульфоната цинка, используемого в качестве катализатора. Устанавливают аналогичные примеру 4 условия (длительность реакции 6,75 ч, количество аммиака 690 л на 1 кг масла в 1 ч. Через 3 ч количество выведенного глицерина составляет 37% от теоретического. В результате переработки получают 94,6% нитрила масла при содержании амида 0,5 вес.%, жирной кислоты 0,35 вес.%. Выход сырого глицерина 91,2% (40,9 г), а выход чистого глицерина (чисЛО ОН 1717) 85,6% (по отношению к введенному маслу). П р и м е р 6. Получение нитрила жирной кислоты и глицерина осуществляют из глицерида непрерьшным способом, В обогреваемый цилшздрнческий стеклянный сосуд емкостью 750 мл вводят 192 г пищевого саi ла и 7,5 г додецилбензолсулъфоната цинка. Реактор снабжен мешалкой, внутренним термометром, обогреваемой воронкой с капель1ницей и заполненной кольцами Рашига колонкой длиной 70 см. При 230° С снизу подают аммиак из расчета 600 л на 1 кг жира в 1 ч. В зтих условиях 1009 л пищевого сала, смешанного с 1 вес.% додецилбейзолсульфоната цинка, вводят в реактор в течение 36 ч (27 29 г сала в I ч). Непрерывно выходящие из реактора летучие продукты конденсируют в системе сборников. Нитрил сала очищают от глицерина водой. Выход нитрила сала составляет 96,1% (1033 г), количество амидов 1,4 вес.%. Из воды вьщеляют 115,4 г сырого глицерина (выход 95,5%). П р и м е р 7. Описанную в примере 4 аппаратуру заполняют 486 г пищевого жира (коэффициент омьшения 190, кислотное число 1,6) и 5 г додецилбензолсульфоната щшка. При 270° С через реакционную смесь непрерывно пропускают аммиак из расчета 500 л на 1 кг жира в 1 ч. Длительность реакции составляет 6,5 ч. Поступившие в сборники продукты реакции промывают содой и перерабатывают. Получают 406 г (93,7%) нитрила жира при содержании амида 2,2 вес.%, жирной кислоты 0,4 вес.%. Чистого глицерина получают 36,8 г (73,45%) по отношению к взятому жиру. Пример 8. В описанную в примере 4 аппаратуру вводят 486 г бараньего сала (коэффищ1ент омыления 187,5, кислотное число 11,1) и 4,25 г цинковой соли кислоты сала. В процессе подогрева через реактор пропускают аммиак из расчета 600 л на 1 кг сала в 1 ч. Через 13 ч реакцию заканчивают. Количество глицерина, вьтеденного через 3 ч при 230°, составляет 32% от теоретического. При этом температуру реакции поддерживают в течение 9,5 ч на уровне 270° С. Накопившиеся в сборниках вьппедшие из реактора продукты переработки сала отмывают водой. Выход нитрила сала составляет 367,8 г (84,6%) .Чистого глицерина получают 28,3 г (60,4%) по отношению к взятому салу. Пример 9. В описанную в примере 1 аппаратуру, оснащенную указанной в примере 4 фракционной колонной, вводят 445 г говяжьего сапа (коэффициент омьшения 186, кислотное число 0,8) и 9 г додецилбензолсульфЬ ната железа, используемого в качестве катализатора. Сначала при 230° С через сало j пропускают аммиак из расчета 6СЮ л на 1 кг сала в 1 ч. В течение 7,25 ч температуру поднимают до 290 С, По окончашш реакции и переработки получают 364,1 г нитрила сала (выход 91,4%), Содержание амидов 2,9 вес.%, ядарной кислоты 0,4 вес.%. Выход чистого глицерина 30,2 г (67,0%) в расчете на взятое сало.

П р и м е р 10. В описанную в примере аппаратуру загружают 445 г говяжьего сала (коэффициент омыления 190, кислотное число 0,2) и 9 г додецилбензолсульфоната свинца. Начиная с температуры реакции 230 С через I реактор пропускают аммиак из расчета 600 л на 1 кг сала в 1 ч. Температуру реакции поднимают за 7,25 ч до 290 С. По окончании реакции и переработки получают 350,5 г нитрила (выход 88,2%) при содержании амида 2,7 вес.% и жирной кислоты 0,35 вес,%. Получают 36,5 г чистого глицершга (выход 78,9%).-

Пример. В описанную в примере аппаратуру загружают 445 г соевого масла (коэффициент омыления 203,2) и 9 г додеиилбензолсульфоната цинка. Начиная с 230° С через масло пропускают аммиак из расчета 600 л на кг масла в ч. За 7,25 ч реакционную температзфу повышают до 290° С. По окончании реакции и переработки получаю 363,3 г соевого нитрила (выход 92,2) при содержании амида 0,7 вес.%, ч жирной кислоты 0,7 вес.%. Чистого глицерина получают 36,0 г (выход 72,8%) по отношению к количеству использованного масла.

Пример 2. В описанную в примере 1 аппаратуру загружают 445 г говяжьего сала (коэффициент омыления 92, кислотное число 0,25) и 9 г додецилбензолсульфоната . кадмия. Начиная с 230° С через массупропускают 600 л аммиака Hia кг сала в ч. За 6,5 ч температуру реакционной смеси поднимают до 290° С. По окончании реакции и переработки получают 373,6 г нитрила сала (вь1ход 94,2%) при содержании амидов 2 вес.% а жирной кислоты 0,7 вес.%. Выход чистого глицерина составляет 35,1 г (75,2%).

П р и м е р 13. В описанную в примере 1 аппяратуру загружают 445 г говяжьего сала (коэффициент омыления 192) и 9 г додецилбензолсульфоната кобальта. Начиная с 230° С через массу пропускают 600 л амми. ака на 1 кг сала в 1 ч. За 7,25 ч температуру повышают до 290° С. По окончании реакций и переработки выход нитрила сала состаляет 94% (373 г) при содержании амида 4,9 вес.%, жирной кислоты 0,8 вес.%. Выход неочищенного глицерина составляет 86,4% J40J). I П р и м е р 4. В описанную в примере 1 аппаратуру загрз кают 486 г пищевого сала (коэффициент омьшения 187, кислотное число 0,8) и вес.% додецилбензолсульфоната цинка (в расчете на сало). В процессе преобразования через реактор пропускают аммиак из расчета 600 л аммиака на кг сала в 1 ч. В течение 3,0 ч температуру поддерживают на уровне 230° С. Количество выведенного глицерина составляет 64% от теоретического,затем после получасового подогрева температуру поддернотвают в течение 1,25 ч на уровне 270°С.Реаквдю заканчивают через 4,75 ч. Выведенные в сборники продукты реакции (при 230 и 270° С) собирают раздельно и подвергают переработке. Нитрил сала, вьщеленный при 230° С, содержит 20 вес.% амида. При 270°С содержание амида составляет 9 вес.%. Общее содержание амида в нитриле жирной кислоты 10%.

Пример15.В описанную в примере аппара;туру в которой, однако, фракционную колонну зменяют прямым переходником от реактора в систему сборников, загружают 500 г бараньего сала (коэффициент омьшения 189, кислотное число 0,9) и 2% (к весу бараньего сала) цинкододецилбензолсульфоната. В процессе реакции пропускают аммиак из расчета 600 л на 1 кг сала в 1 ч. Температуру поддерживают в течение 3 ч на уровне 230° С. Количество выведенного глицерина составляет 67% от теоретического. В течение каждого последующего часа температуру повышают на 10° С. Реакцию завершают при 280° С. Общая длительность реакции 5,25 ч. Весь конденсат разделяют водой при 80° С на нитрил жирной кислоты и глицерин-вода. Изолированный питрил жирной кислоты содержит 5,3 вес.% амида и 0,5 вес.% жирной кислоты. Выход нитрилов составляет 95,2%. После переработки получают 91,4% чистого глицерина.

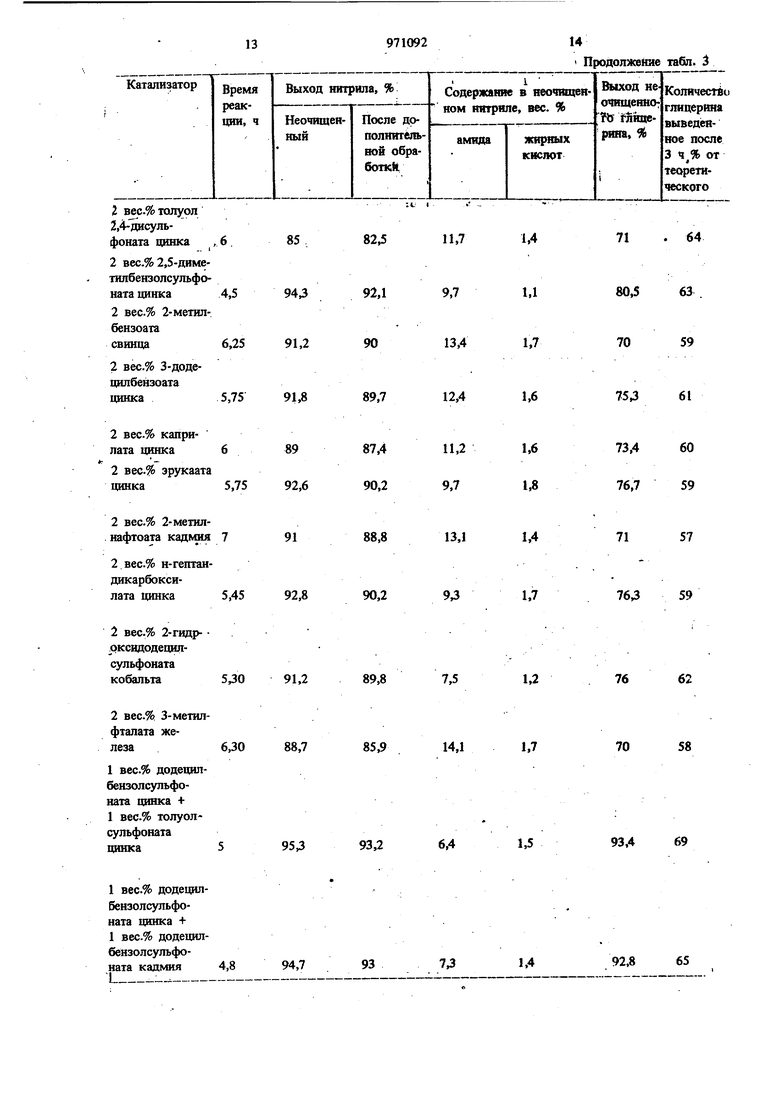

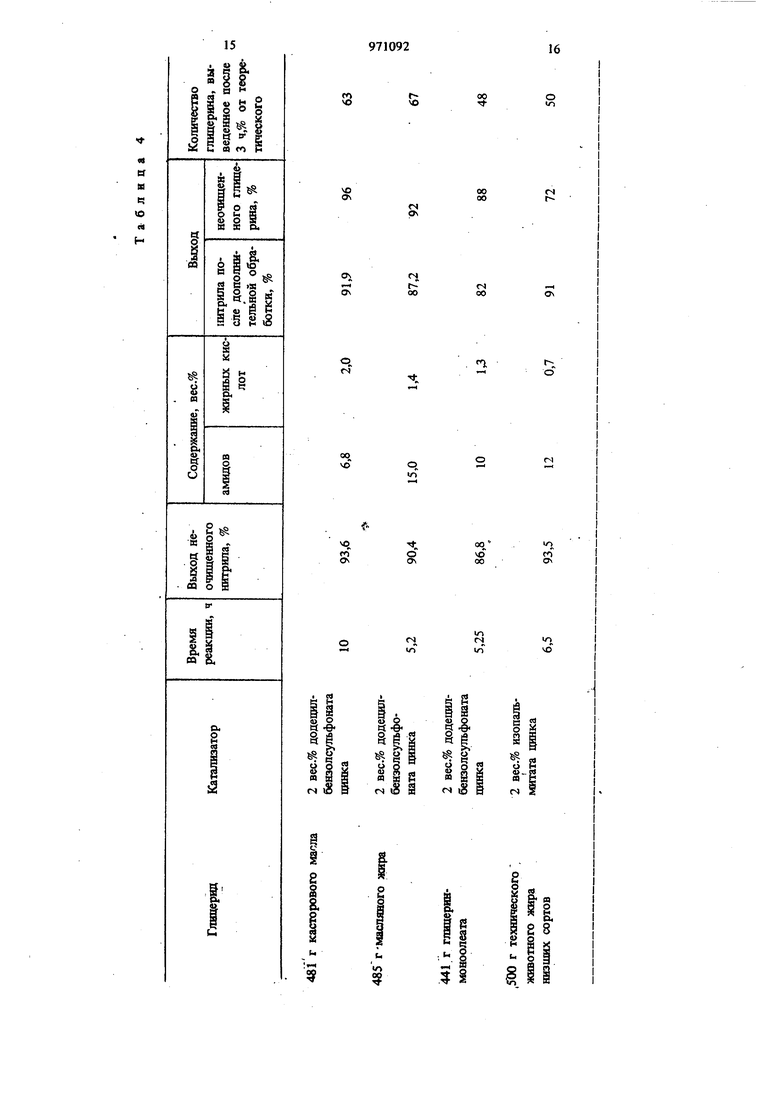

Пример 16. В обогреваемый реактор, оборудованный газовпускной трубой, мешалкой внутренним термометром и подключенной системой сборников (система конденсации, состоящая из одного или ряда сборников, резервуаров), загружают. 500 г технического сала (коэффициент омьшения 191,4, кислотное число 1,5) и 2 вес.% (по отношению к салу} цинкододецилбензолсульфоната. После нагрева до 230° С через реакционную массу пропускают аммиак из расчета 600 л на 1 кг сала в 1 ч. Количество выведенного глицерина составляет 68% от теоретического. Через 3 ч непрерьшно. повьпиают температуру в течение 1,5 ч до 250° С. После 4,5 ч выход глицерина заканчивается, из реактора оказывается выведенным около половины нитрила жир-; jjibix кислот. С этого момента пропускание аммиака через реакционную массу уменьшают до 60 л на 1 кг сала в 1 ч, а температуру реакции одновременно повышают до 290 С. В процессе подогрева промывают водо . содержащий глицерин неочищенный нитрил, ко торьш потом, после отмывки глицерина, возвр щают в реактор. По окончании реакции, i продолжающейся в общей сложности 6,5 ч (дополнительная реакция продолжается 2 ч), нитрил сала выделяют и очищают дистилляцией от катализатора. Получаю т 417 г (93,2% выхода) нитрила жирной кислоты, содержащего менее 0,05 вес.% амида, с кислотным числом 0,1. Количество глицерина (по числу ОН) составляет 42,9 г (выход 82,7%). Пример 17. В аппаратуру, описанную в примере 16, загружают 500 г технического животного жира низших сортов (коэффициент омыления 191,4, кислотное число 1,5) и 2 вес.% додецилбензолсульфоната цинка (в расчете на животный жир). В ходе взаимодей Ствия через реакционную смесь пропускают I аммиак из расчета 600 л на 1 кг жира в : 1 ч, причем температуру в течение 3 ч вьщер живают равной 230° С а затем непрерывно по,. вьшшют в течение 2,25 ч до 280° С. Общее время реакции составляет 5,25 ч. В ходе превращения следят за тем, чтобы перепад температуры между кубом и отгоном был по возможности незначительш :м, Получен ный конденсат разделяют путем промьшания водой на неочищенные нитрилы жирных кислот и глицерин. Вьвделяют 432,8 г (96,7% от рассчитанного) неочищенных нитрилов жирных кислот с содержанием амида 6,1 вес.% и жирных кислот 0,7 вес.%. Выход неочищенного глицерина составляет 49,4 г (95% в рассчете на рассчитанный выход), из которого I можнополучить 47,3 г (91,2%) чистого глице рина (согласно числу ОН). Вьщеленные таким образом нитрилы жирных кислот помещают в реактор, снабженный труб кой для пропускания газа, мещалкой, внутрен ним термометром и конденсационной системой и добавляют 2 вес.% додецилбензолсульфоната натрия. Через реакционную смесь пропускают аммиак из расчета 60 л кг реакщюнной смеси в 1 ч при 290° С. Образующуюся в ходе реакции воду вьгоодят. Время реакции 1 ч. После перегонки содержимого реактора получают 415 г яитрила жирных кислот животного жира (выход 93,1%) с содержанием амидов. П р и м е р 18. В каждом опыте в условиях, описанных в примере 17, подвергают . рбработке по 500 г технического животного sioapa низших сортов (коэффициент омыле ния 194,8, кислотное число 0.45). Количествоi вьшеденного глицерина через 3 ч при 230 С составляет 67%. Результаты опытов с применением разных катализаторов приведены в табл. 3. П р и м е р 19. Реакцию проводят в обогреваемом реакторе объемом 1000 мл, снабженном трубкой для пропускания газа, мешалкой, термометром для реакционной массы и системой конденсации (пример 16). Реактор заполняют триглицеридом или- моноглицеридом в количествах, указанных в табл. 2, и 2 вес.% катализатора. В ходе реакции через реакционную смесь пропускают в каждом опыте аммиак из расчета 600 л на 1 кг глицерида в 1 ч. Сначала температуру реакции в течение 3 ч поддерживают равной 230° С а затем каждые полчаса повышают на 10° С. При 270° С реакцию заверщают. Водной экстра сцией при 80-90° С проводят разделение конденсированной смеси продуктов на фазы - нитрил жирных кислот и : глицерин-ВО да. Содержание амидов и жирных кислот в полученном таким образом нитриле жирных кислот, выход нитрила и неочищенного глицерина приведены для каждого опыта в табл.4. Вьщеленный в каждом опыте нитрил жирных кислот помещают в реактор, снабженный трубкой для пропускания газа, мешалкой, термометром для реакционной смеси и системой конденсатора, и рбрабатьтают 1 вес.% додецилбензолсульфоната цинка. При 290 С через реакционную смесь пропускают в течение 2 ч аммиак из расчета 150 л на 1 кг реакционной смеси в 1 ч. Одновременно потоком газа выводится образовавшаяся в ходе реакции вода. По завершении реакции продукты еще раз перегоняют. Полученные таким образом нитрилы жирных кислот содержат около 0,1 вес.9& жирных кислот и около 0,2 вес.% амидов. Пример 20. В реакционную аппаратуру, описанную в примере 16, загружают 480 г тристеарата цинка с 2 вес.% стеарата цинка в расчете на глицерин. Реакцию проводят при пропускании аммиака в расчете 600 л на I кг глицерина в 1 ч. Температура реакции 250С. Через 4,5 ч реакцию завершают. Летучие продукту реакции выводят в систему конденсащи. Реакционную смесь затем разделяют вод- ной экстракцией на фазы - нитрил стеариновой кислоты и глицерин-вода. Вьщеленный нитрил содержит 6,2 вес.% амида в 1,5 вес.% жирной кислоты. Выход нитрила стеариновой кислоты составляет 90%. Выход чистого глицерина 81%. В условиях приме 19 нитрил затем дополнительно обрабатывают и перегоняют. Выход нитрила составляет после этого 87,6%. Нитрил стеариновой кислоты содержит 0,2 вес.% амида и 0,2 вес.% жирных кислот.

Температура в реакторе, °С

Время реакции,-ч

230

230-250

250-260

260-270

270

Таблица 1

Количество вь1водимого глицерина, % от теоретического,

40.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ одновременного получения нитрилов жирных кислот и глицерина | 1987 |

|

SU1551243A3 |

| Способ получения сложных эфиров кислот жирного ряда и короткоцепных первичных или вторичных спиртов с 1-4 атомами углерода | 1985 |

|

SU1402250A3 |

| СПОСОБ СИНТЕЗА ПЕРВИЧНЫХ ДИАМИНОВ И/ИЛИ ТРИАМИНОВ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2007 |

|

RU2454400C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛОВ НАФТЕНОВЫХ КИСЛОТ | 1970 |

|

SU260628A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1995 |

|

RU2154058C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ НИТРИЛОВ | 1991 |

|

RU2037483C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА КАРБОНОВОЙ КИСЛОТЫ ИЗ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ И ЦИАНИСТОВОДОРОДНОЙ КИСЛОТЫ | 2009 |

|

RU2552619C9 |

| Способ получения комплексного маслорастворимого ингибитора коррозии черных металлов предпочтительно для ружейных масел | 2020 |

|

RU2735018C1 |

| Способ получения амида | 1986 |

|

SU1512488A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИДА ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2010 |

|

RU2448952C1 |

270-290

0,5

290

1,25

Перфторгексансульфонат цинка

Изопропилнафталинсульфонат цинка

: С J 5 С18 алкансульфонат

.цинка

Цинковая соль продукта реакции бензола, олеиновая кислота и серная кислота.

93,3

95,5

5,25

92,8

95 5,5

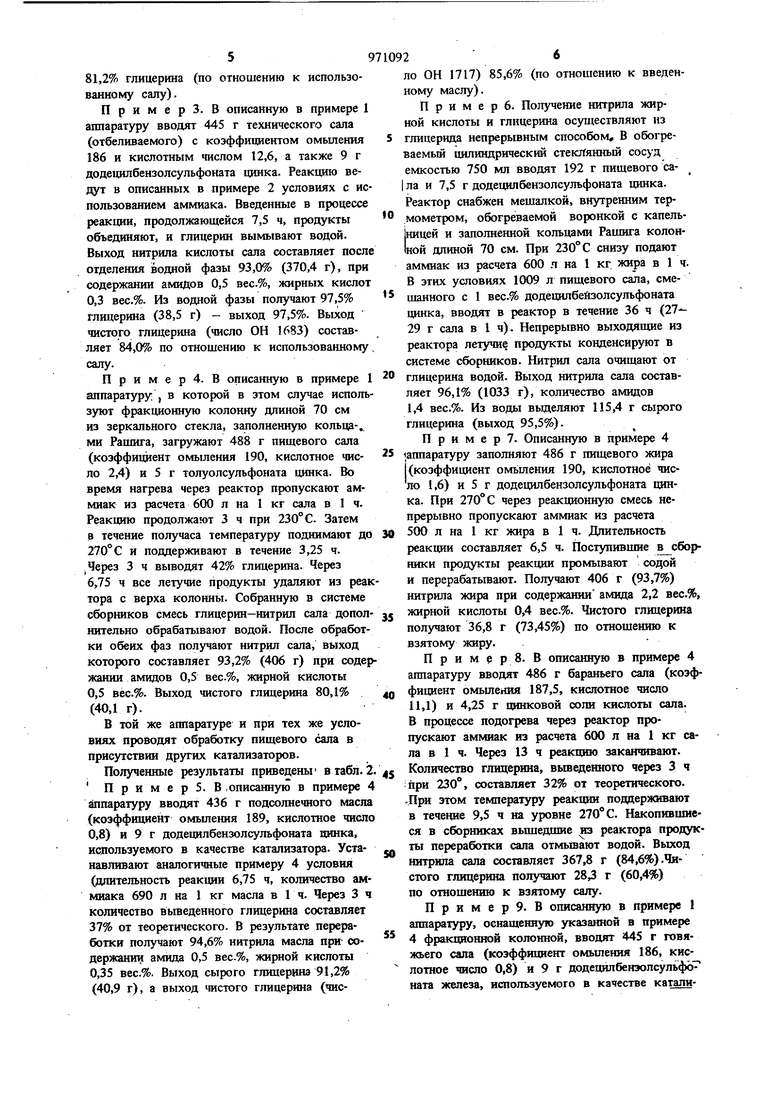

Таблица 2

39

78

.37 32

82 83

33

77

Таблица 3

64

82

0,9

8,3

60

75,2

1,1

10,2

85

943

4,5

6,25

91,2

91,8

5,75

2 вес.% каприлата цинка6

2 вес.% эрукаата цинка5,75

79188,813,11,4

5,4592,890,2931.7

530

91,2 63088,785,9

595393,2

94,7

4,8

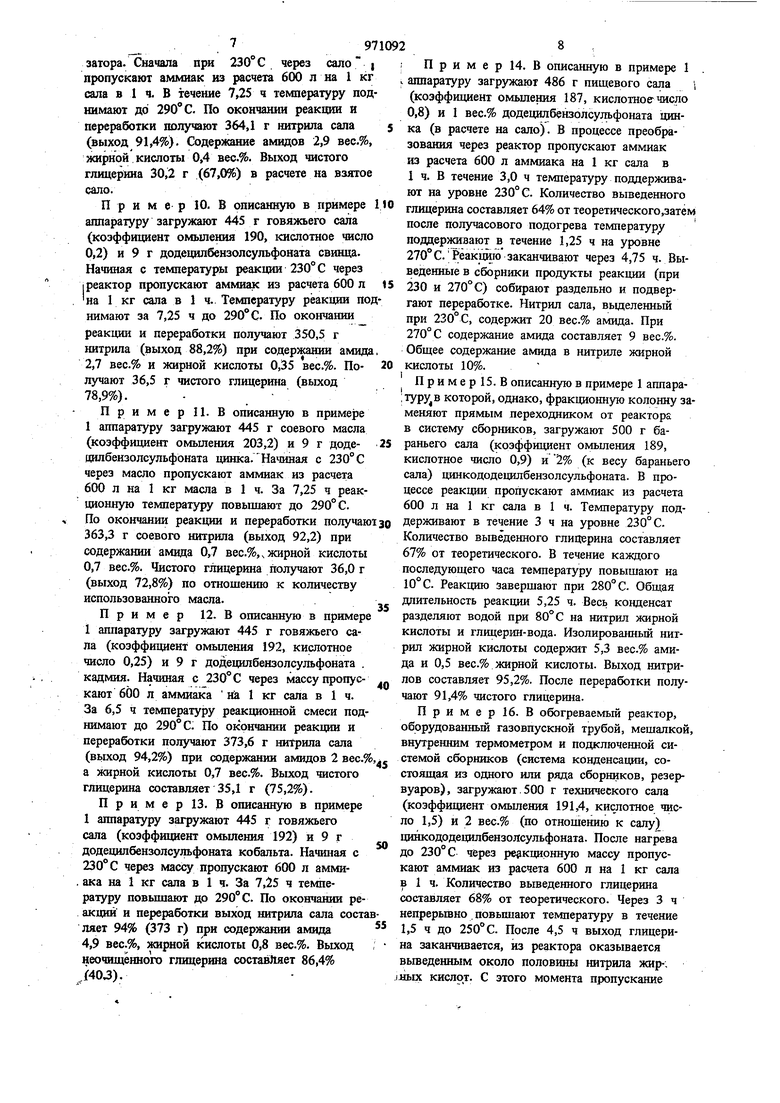

Продолжение табл. 3

64

71

1,4

80,5

63

9,7

13,4

59

70

61

753

12,4

57

71

763

59

7,5

62

76

70

58

93,469

65

73

15

sil . u V

. H

2

sg

§

J s s

bti с « ro

ю o

971092

16

00

о in

(N t

oo

00

N

o

09

OS Ov

ts

00

o

ё «i

o fN

ii

00 vo

n

о

ч

I

s

&

CQ

r-;

«n,

О

q,

in

о.

00 VO oo

s

in ts

Т, ю

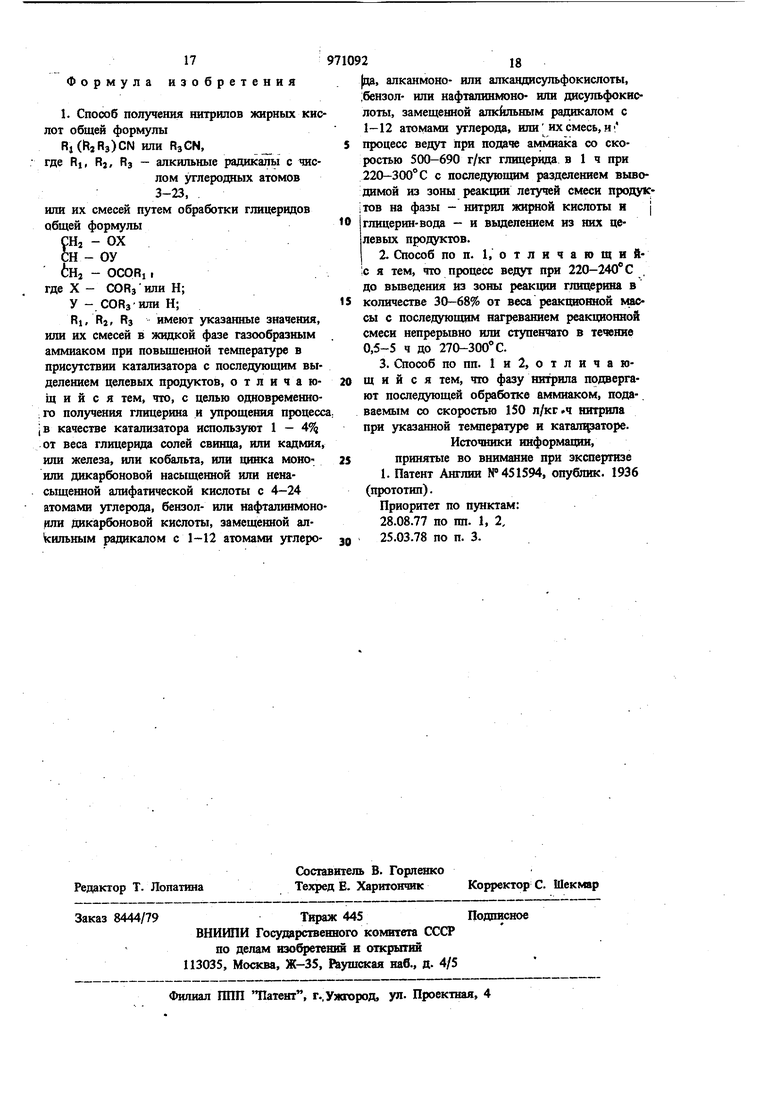

fS 17 Формула изобретения 1. Способ получения нитрилов жирных кис лот общей формулы Rj(hjR3)CN или RaGN, где RI, RJ, Ra - алкильные радикалы с числом углеродиых атомов 3-23, или их смесей путем обработки глицеридов общей формулы CHj - ОХ СН - ОУ бНг - OCX)Rj I где X - CORзили Н; У - CORs или Н; RI. Rif RS имеют указанные значения, или их смесей в жидкой фазе газообразным аммиаком при повьиаенной температуре в присутствии катализатора с последующим выделением целевых продуктов, отличающийся тем, что, с целью одновременного получения глицерина и упрощения процесс jB качестве катализатора используют 1-49 от веса глицерида солей свинца, или кадмия, или железа, или кобальта, или цинка моноили дикарбоновой насыщенной или ненасыщенной алифатической кислоты с 4-24 атомами углерода, бензол- или нафталинмоио fum дикарбоиовой кислоты, замещенной алkнльным радикалом с 1-12 атомами углеро218|да, алканмоно- или алкандисульфокислоты, ;бензол- или нафталинмоно- шш дисупьфокислоты, замещенной алкйльным радикалом с 1-12 атомами углерода, или их смесь, и процесс ведут при подаче аьшиака со скоростью 500-690 г/кг глицерида в 1 ч при 220-300° С с последующим разделением выводимой из зоны реакции летучей смеси продукiTOB на фазы - нитрил жи{яюй кислоты и глицерин-вода - и выделением из них целевых продуктов. 2.Способ по п. 1, о т л и ч а го щ и я тем, что процесс ведут при 220-240° С до вьшедения из зоны реакции глицерина в количестве 30-68% от веса реакционной массы с последующим нагреванием реакционной смесн непрерывно или ступенчато в течение 0,5-5 ч до 270-300° С. 3.Способ по пп. 1 и 2, о т л и ч а ющ и и с я тем, что фазу нитрила подвергают последующей обработке аммиаком, пода-. ваемым со скоростью 150 л/кг ч нитрила при указанной температ)фе и каталфаторе. Источники информации, принятые во внимание при экспертизе 1. Патент Англии №451594, опублик. 1936 (прототип). Приоритет по пунктам: 28.08.77 по пп. 1, 2, 25.03.78 по п. 3.

Авторы

Даты

1982-10-30—Публикация

1978-08-18—Подача