(54) КЕРОСИНО-КИСЛОРОДНЫЙ РЕЗАК

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗАК ДЛЯ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1995 |

|

RU2101611C1 |

| Устройство для газовой резки | 1980 |

|

SU887882A1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1996 |

|

RU2117216C1 |

| Способ создания горючей смеси и пламенное устройство | 2023 |

|

RU2828634C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1994 |

|

RU2049961C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1995 |

|

RU2076791C1 |

| Резак для резки металлов с применением керосина | 1987 |

|

SU1459837A1 |

| Керосино-кислородная горелка | 1960 |

|

SU142235A1 |

| РЕЗАК | 2005 |

|

RU2283209C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 2005 |

|

RU2287412C1 |

Изобретение относится к устройствам для резки металлов пламененм, в частности для керосино-кислородной резки металлоизделий, например, при переработке металлолома и может быть использовано в машиностроении, литейном производстве и т.д. Особенно целесообразно использовать его в районах Крайнего Севера.

Известен универсальный резак дпя газовой резки металлов, содержащий головк у с узлом смещения, трубки подвода горючего газа, а также трубки подогревающего и режущего кислорода 11.

Недостатком указанного устройства является невысокая эффективность резания, которая обусловлена конструктивными особенностями рюзака. Так, во-первых трубка подвода режущего кислорода имеет поворот на 90° для подвода ее к верхней части головки, что увеличивает сопротивления, возникающие в трубе, которые снижают скорость истекания режущего кислорода. Во-вторых, отсутствие подогрева пламени ухудшает условия резания.

Известен керосино-кислородный резак содержащий ствол резака с головкой, а также закрепленные между I стволом и головкой трубки для подачи режущего и подогревающего

5 кислорода и керосина и связанный с трубкой для подачи керосина испаритель керосина, а также подогревающее сопло 2.

Недостатком этого резака является наличие противлении в трубке подачи режущего

fO кислорода, так как при введении ее в головку резака образована петля с двумя изгибами. Чтобы преодолеть это сопротивление, необходимо .давление не менее 10 атм. Сопротивление Se позволяет повысить скорость

ts истечения режзш1его кислорода, что особенно необходимо для увеличения глубины резания. Тем самым снижается эффективность резания и его производительность. В данной конструкции выход подогревающего сопла направлен

20 на испаритель так, что, во-первых, пламя направлено в сторону лица рабочего, и это значительно ухудщает условия техники безопасности. Во-вторых, пламя обогревает в основном небольшой участок испарителя, из-за чего этот участок испарителя перегревается, следовательно, перегреватеся и керосин, находящийся на этом участке. Происходи возгонка паров керосина, при этом образуются частички кокса, которые забивают поры асбестовой оплетки, находящейся внутри испарителя в месте его подогрева. Испаритель выходит из строя, т.е. пары керосина перестают поступать в смесительную камеру, изэтого на подогрев рен ущего кислорода пост пает уже не горючая смесь, а только подогревающий кислород, что снижает температуру пламени и эффективность резания. Известный резак может работать только в интервалах температур от +50 до -20°С, а при более низких температурах теряет свою работоспособнорть. Это происходит потому, что для увеличения температуры пламени, т.е. для обеспечения работоспособности резака в условиях низких температур, а также для обеспечения грубины резки при обработке металла большой толщины, необходимо подавать больше керосина. А когда увеличивают поток керосина в испарителе, подогревающее сопло, направленное на небольшой участок испарителя, не обеспе чивает полного испарения горючего. В резул ,,, тате просачивается, жидкая фаза, которая, как известно, горит с меньшей температурой. Таким образом, температура пламени уменьшается, снижая эффективность резки. Цель изобретения - улучшение условий труда и повышение производительности путем направления пламени подогревающего сопла к головке резака и по касательной к боковой поверхности, а также обеспечение эффективной работы резака при низких температурах, например, в районах Крайнего Севера. Указанная цель достигается тем, что в ре заке, содержащем ствол с головой, а также закрепленные между стволом и головкой трубки для подачи режущего и подогревающего кислорода и керосина и связанный с трубкой для подачи керосина испари

тель керосина, а также подогревающее сопло, на головке резака закреплена изогнутая трубка для подачи горючей смеси к подогревающему соплу и подогревающее сопло закреплено на упомянутой трубке, у входа в испаритель, при этом продольная ось сопла размещена параллельно продольной оси испарителя.

Значительные преимущества дает изменение месторасположения подо1:ревающего сопла. Во-первых, то, что сопло установлено у входа в испаритель и выход его направлен вдоль испарителя, по касательной к его

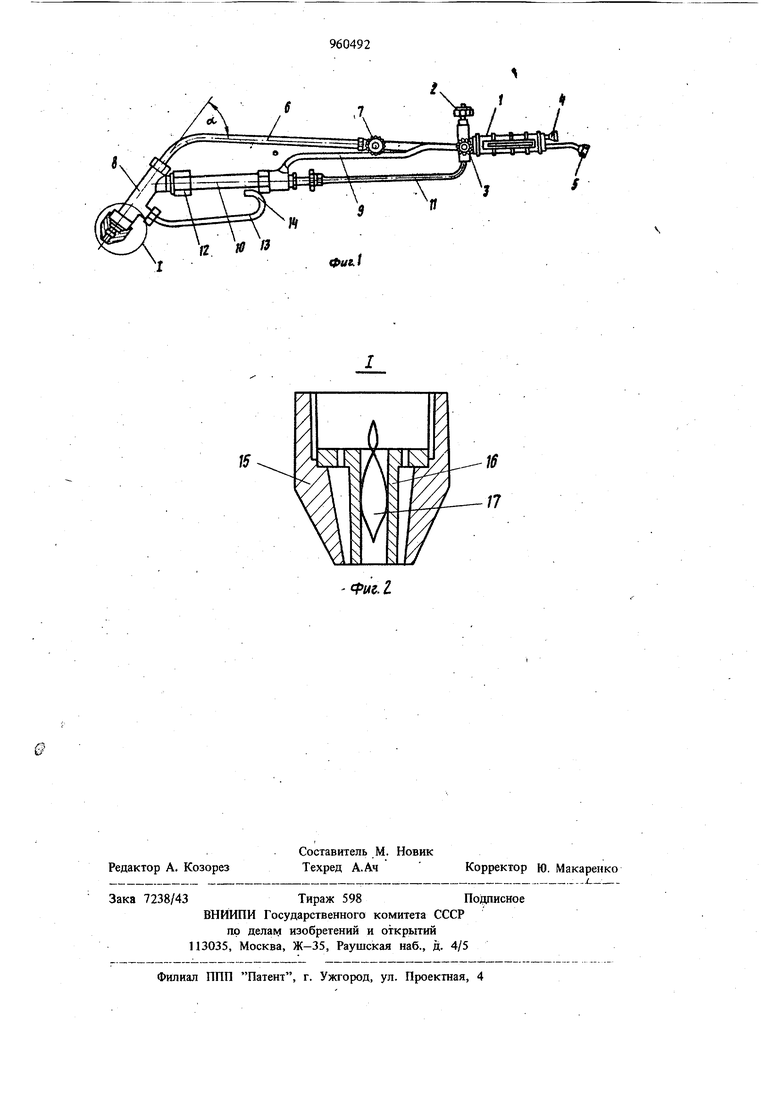

наружной поверхности, это позволяет обогревать весь обьем испарителя более равномерно. При этом не происходит никакого перегревания и не образуется кокс, наличие которого приводит к выходу испарителя из строя. Керосин из жидкой фазы переходит в парообразную и горячая смесь надежно подогревает режущий кислород, поддерживая высокую температуру пламени. Во-втовнутри асбестом для увеличения поверхности испарения. Через смесительную камеру 12, к которой подведена трубка 11 подогревающ его кислорода, испаритель 10 соединен

с головкой 8 резака, которая снабжена трубкой 13 для подачи горючей смеси к подогревающему соплу 14, установленному у входа в испаритель 10, так, чтобы выход сопла 14 был направлен вдоль испарителя

10, по касательной к его наружной поверхности. В нижней части головки 8 резака имеются наружный 15 и внутренний 16 мундштуки. Последний снабжен спиралью 17, рых, важно, что при условии, когда нужно повысить температуру пламени, например. при работе при пониженных температурах (до -40° С в районах Крайнего Севера) или при резке толстого металла, можно увеличивать количество подаваемого керосина и при этом вся жидкая фаза усйевает превратиться в парообразную, так как пламя из подогревающего сопла начинает подогревать керосин сразу при поступлении его в испаритель и греет весь его объем. Парообразная же фаза дает большую температуру горения. Следовательно, в устройстве обеспечивается надежная работа испарителя, которая приводит к увеличению температуры пламени, что и необходимо для повыщения эффективности резания. В-третьих, предложенное расположение подогревающего сопла значительно улучшает условия техники безопасности, так как пламя из сопла теперь не направлено в сторону лица резчика. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - нижняя часть головки резака, узел I. Резак для резки металлов содержит ствол 1 с регулирующими вентилями 2 и 3, которые соединены соответственно с керосиновым ниппелем 4 и кислородным ниппелем 5. Имеется трубка подачи режущего кислорода 6 с вентилем 7 на ней, которая подведена к головке резака 8 под углом а . Трубка подачи керосина 9 соединена с эходом Испарителя 10, через который проходит трубка 11 подогревающего кислорода. Испаритель 10 заполнен жестко смонтированной в его внутренней цилиндрической полости. Работа устройства осуществляется следующим образом. Резак работает по принципу предваритель ного испарения керосина в асбестовой оплетке испарителя 10 и сжигания его паров в смеси с кислородом. Во время работы керосин поступает через керосиновый ниппель 4, регулирующий вентиль 2 в трубку 9 подачи керосина и из нее в испаритель 10. Кислород через кислородный ниппель И регулирующий вентиль 3 попадает в труб (су 6 подачи режущего кислорода и в фубку 11 подогревающего кислорода. С . |1омощью вентиля 7 регулируют подачу режущего кислорода, который через центральный канал головки 8 резака поступает во внутреннюю цилиндрическую у полость внутреннего мундиггука 16, закручиваясь лри этом с помощью спирали 17. Подогреваюсций кислород, трубка 11 которого-проходит через испаритель 10, подогревается и в смесительной камере 12 смеигавается с парами керосина, которые образуются при нагревании испарителя 10 подогревающим соплом 14. При этом жидкий керосин сначала распределяется по нормам асбестовой оплетки, чтобы увеличить поверхность испарения, при равномерном нагревании превращается в пар и поступает в смесительную камеру 12. Из смесительной камеры 12 горючая смесь идет в головку 8 резака, откуда через кольцевой зазор между мундштуками, наружным 15 и внутренним 16, Bbixomrr наружу и сгорает, увеличивая тем самым температуру режущего пламени. Част горючей смеси из голсжки поступает через трубку 13 подачи горючей смеси к подогре вающему соплу 14 для подогрева испарителя 10. Использование предлагаемого устройства позволит значительно увеличить эффективнос резки за счет увеличения скорости пламени, его температуры и закручивания струи режу щего кислорода, что способствует лучшему 26 горению расплавленного металла. Повышение эффективности резки позволяет увеличить глубину реза и сократить время резки на 14,05%. Увеличение температуры пламени позволяет работать предложенным рездком при температурах до -40 С, например, в районах Крайнего Севера. За счет обеспечения надежной работы испарителя i (исключается его засорение частицами кокса) увеличивается срок межремонтной эксплуатации и улучшается работа резака. При резке тонкого металла, когда не нужна большая скорость режущего кислорода, его расход можно сократить, снизив давление до 6 ати. Улучшаются условия техники безопасности за счет изменения направления выхода подогревающего сопло. Ф,орму,ла изобретения Керосино-кислородный резак, содержащий ствол резака с головкой, а также закрепленные между стволом и головкой трубки для подачи режущего и подогревающего кислорода и керосина и связанные ,с рзгбкой для подачи керосина испаритель керосина, а также подогревающее сопло о т л и ч аю щ и и с я тем, что с цепью )01учшения условий труда и повышения производительности путем направления пламени подогревающего сопла к головке резака и по касательной к боковой поверхности испарителя,) на головке резака закреплена изогнутая трубка для подачи горбчей смеси к подогревающему соплу и подогревающее сопло закреплено на упомянутой трубке у входа в испаритель, при этом продольная ось сопла размещена параллельно продольной оси испарителя. Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР Vf 174932, кл. В 23 К 7/00, 16.01.64. : 2. Машины, установки и аппаратура для Газопламенной обработки металлов. Каталог ,УИНТИ, Химнефтемаш, 1973, с. 73 (прототип;.

Авторы

Даты

1982-09-23—Публикация

1981-03-25—Подача