Изобретение относится к области пламенных устройств на жидком и газообразном топливе. Изобретение может быть использовано для ручных и машинных кислородных резаков и горелок на углеводородном топливе (керосине, бензине, дизельном топливе, пропане, ацетилене и ином).

Известен способ получения горючей смеси и пламенное устройство для его осуществления в виде керосино-кислородного резака РК-71, предназначенного для кислородной резаки стали. Известное устройство - резак РК-71 инжекторного типа, с использованием смеси керосиновых паров с кислородом. Резак работает по принципу предварительного испарения жидкого горючего до поступления в головку резака за счет тепла дополнительного пламени. Резак содержит испаритель, сборную головку, каналы для подвода кислорода и керосина, вентили кислорода и керосина, маховичок для регулировки подогревающего пламени. Керосин поступает в резак под давлением из специального бачка, проходит через вентиль и поступает в испаритель, выполненный в виде отдельного узла, где происходит его испарение за счет тепла подогревающего пламени. Далее газообразный керосин поступает в инжекторно-смесительную камеру, также выполненную в виде отдельного узла, где происходит смешивание кислорода с парами керосина. Образовавшаяся кислородно-керосиновая смесь по трубке поступает в головку резака. Головка содержит сменные наружный и внутренний мундштуки и подогревающее сопло. Подогревающее сопло направлено на испаритель, а основное – рабочее пламя резака формируется вокруг струи режущего кислорода, внутренним и наружным мундштуками. (И. И. Соколов. Газовая сварка и резка металлов. Москва, "Высшая школа". 1978, стр.140, 141).

Пламенное устройство РК-71 в рабочем, установившемся режиме создает устойчивое пламя с высокой температурой горения, однако имеет ряд существенных недостатков:

- для введения устройства в рабочий режим, необходимо предварительно, с помощью внешнего источника тепла разогреть испаритель, что создает значительные неудобства и снижает безопасность при производстве газопламенных работ;

- инжекторный тип устройства, в сочетании с внешним нагревом испарителя, существенно повышает риск аварийных «обратных ударов» при его эксплуатации;

- внешний нагрев значительно повышает температуру всего устройства, что может приводить к травмам персонала и нештатным возгораниям;

- большой вес и габариты устройства, обусловленные его конструкцией.

Известен способ получения горючей смеси и пламенное устройство в виде резака (И.И. Соколов. Газовая сварка и резка металлов. Москва, "Высшая школа". 1978. Стр.141,142; ВНИИАВТОГЕН, вып. VI. Кислородная резка, металлизация, пайка. МАШГИЗ. 1960. Стр. 35-48). Способ получения горючей смеси в таком резаке основан на принципе механического распыления (смешивания с кислородом) горючей жидкости. Распыление (смешивание) происходит непосредственно в головке резака специальным соплом распылителя (смесителя). Отличие этих резаков от инжекторных состоит в том, что у них и горючая жидкость и кислород подогревающего пламени подводятся к отдельным кольцевым полостям, выполненным в головке резака. Горючая жидкость проходит через фильтр, регулирующий вентиль и по каналу в головке устройства, поступает в кольцевую полость, а затем в смеситель (распылитель). Кислород поступает в смеситель по кислородному каналу. Выходя из отверстия смесителя, кислород распыляет струю жидкого горючего. Образовавшаяся смесь кислорода и керосина подается в зону резки между наружным и внутренним мундштуками, а режущий кислород – через внутренний мундштук.

В способе получения горючей смеси, реализованном в пламенном устройстве с механическим распылением горючей жидкости устранены недостатки аналога (пламенного устройства РК-71), но при таком техническом решении возникает проблема нестабильной работы резака в различных режимах по следующим причинам:

А) все каналы и полости пламенного устройства, по которым движется жидкое топливо, до начала работы заполнены воздухом. В том числе, воздухом заполнена кольцевая полость, из которой горючая жидкость поступает в смеситель. Жидкое топливо, которое поступает в головку пламенного устройства по соответствующим каналам, движется вместе с пузырьками воздуха и попадая в кольцевую полость не вытесняет из нее весь воздух. Пузырьки воздуха в кольцевой полости мешают проходу жидкого топлива в смеситель, а в некоторых случаях, полностью запирают кольцевую полость. По этой причине, в начале работы устройства (режим разогрева), наблюдается прерывистое поступление горючего вещества из кольцевой полости в смеситель, при этом устройство работает нестабильно (пламя неустойчиво). Прохождение жидким горючим кольцевой полости зависит от случайного расположения в ней пузырьков воздуха. Изменение положения устройства (поворот, наклон) приводит к изменению формы и мощности пламени. Часто происходит полное прекращение работы устройства (гашение пламени);

Б) жидкое горючее вещество во время работы поступает в пламенное устройство из специального бачка. Давление в бачке создается накачанным в бачок воздухом. В случае, когда бачок во время работы встряхивается, или в нем остается мало горючего вещества, воздух проникают в выход бачка и с потоком жидкости в виде пузырьков достигают кольцевой полости перед смесителем в головке устройства. При этом, возникают проблемы нестабильной работы пламенного устройства, также, как и в начале его работы (см. пункт А описания);

В) во время работы устройства, с использованием в качестве топлива легких жидких углеводородов, возникает еще одна проблема работоспособности. Например, в потоке керосина, при повышении температуры во время работы, в каналах устройства могут возникать пузырьки газообразного керосина, которые достигают кольцевой полости в головке устройства, что приводит к возникновению проблем со стабильностью работы, аналогичные проблемам, описанным в пункте А описания.

Известен способ получения горючей смеси и пламенное устройство в виде горелки для резки на жидком топливе (патент 67057 А (UA), которые принимаются за прототип. Способ получения горючей смеси, как и в предыдущем аналоге основан на принципе механического распыления (смешивания с кислородом) горючей жидкости с ее дальнейшим разогревом в испарительной камере. И смешивание, и дальнейшее испарение капель жидкого топлива в образовавшейся смеси происходят в головке резака.

В прототипе, подогревающий кислород под давлением через вентиль подачи подогревающего кислорода по соединительной трубке подогревающего кислорода, поступает в головку резака, где попадает в каналы смесителя. Жидкое топливо поступает через вентиль, трубку, и канал жидкого топлива в кольцевую полость головки, с выходом из нее в каналы смесителя, где распыляется в струе кислорода.

Распыленное жидкое топливо подается в кольцевой канал камеры испарения по винтовым каналам на внутренней поверхности мундштука, образуя круговой вихрь, в котором частицы жидкого топлива под действием центростремительных сил оседают на горячую внутреннюю поверхность внешнего мундштука и испаряясь, смешиваются с кислородом. Тепловой поток для испарения жидкого топлива, мундштук получает от пламени резака, которое проходит через пламенную камеру, объединенную с выходным каналом. Режущий кислород в зону реза подается по каналу внутреннего мундштука. Полость для распыления жидкого топлива расположена между внутренним и внешним мундштуками. Каналы подачи струи жидкого топлива в испарительную камеру направлены по касательной к кольцевому каналу камеры.

В описанном прототипе решена задача качественного испарения капель жидкого горючего вещества в испарительной камере, после образования в смесителе кислородно-капельной смеси.

Однако ни одна из вышеперечисленных (в пунктах А, Б и В описания) проблем в прототипе не решена, поскольку капли воздуха, или керосина могут беспрепятственно попадать в кольцевую полость перед смесителем.

Целью изобретения является реализация способа создания горючей смеси в пламенном устройстве и пламенного устройства, обеспечивающая:

- стабильную работу пламенного устройства на всех этапах работы, в том числе: в режиме разогрева; в рабочем режиме, в режиме окончания жидкого горючего вещества в соответствующей емкости;

- повышение коэффициента полезного действия пламенного устройства;

- универсальность пламенного устройства (возможность качественной работы на различных жидких и газообразных горючих веществах);

- повышение технологичности, при изготовлении устройства.

Технический результат, обеспечивающий достижение целей изобретения, заключается в том, что в пламенное устройство подают окислитель и горючее вещество, обеспечивают их смешивание в смесителе с образованием горючей смеси и ее выход из пламенного устройства для наружного горения, при этом, перед подачей горючего вещества в смеситель, обеспечивают его прохождение через капиллярное устройство, примыкающее к смесителю, и представляющее собой капиллярную полость в виде тела вращения, соединенную с каналом для горючего вещества и подающим каналом.

Для достижения целей изобретения могут быть использованы:

- углеводородное горючее вещество;

- керосин;

- дизельное топливо;

- в качестве окислителя может быть использован кислород или воздух.

Для достижения целей изобретения на поверхность детали пламенного устройства может быть нанесено гидрофильное покрытие.

Для достижения целей изобретения используют пламенное устройство, в котором выполнены: канал для окислителя, канал для горючего вещества и смеситель, содержащий по меньшей мере один смесительный канал, соединенный с каналом для окислителя и с по меньшей мере одним подающим каналом, при этом пламенное устройство снабжено капиллярным устройством, которое соединено с каналом для горючего вещества и с подающим каналом смесителя, при этом капиллярное устройство представляет собой замкнутое вокруг оси тело вращения в виде капиллярного зазора.

Для достижения целей изобретения может быть использовано пламенное устройство, содержащее по меньшей мере одну сборную головку, смеситель с каналами и испаритель, в корпусе сборной головки выполнены: канал для окислителя и канал для горючего вещества, в смесителе выполнены: смесительный канал, примыкающий к нему подающий канал и наружная коническая поверхность, при этом внутренняя коническая поверхность корпуса и наружная коническая поверхность смесителя образуют капиллярное устройство, представляющее собой капиллярную полость в виде тела вращения, расположенную между зонами уплотнений корпуса и смесителя и соединенную с каналом для горючего вещества и подающим каналом, при этом капиллярная полость выполнена с равномерным радиальным зазором.

Для достижения целей изобретения может быть использовано пламенное устройство, содержащее по меньшей мере одну сборную головку, снабженную наружным мундштуком и внутренним мундштуком, в корпусе сборной головки, в смесителе и внутреннем мундштуке выполнен канал режущего кислорода, при этом наружный и внутренний мундштуки образуют выход для горючей смеси из пламенного устройства, соединенный со смесительным каналом.

Для достижения целей изобретения может быть использовано пламенное устройство, в котором диаметр канала для горючего вещества в месте соединения с капиллярной полостью составляет 0,3-1,5 осевого размера капиллярной полости.

Для достижения целей изобретения может быть использовано пламенное устройство, в котором:

- капиллярное устройство содержит проницаемый материал;

- капиллярное устройство выполнено аддитивным методом;

Для достижения целей изобретения может быть использовано пламенное устройство:

- снабженное емкостью для жидкого топлива;

- выполненное в виде кислородного резака;

- выполненное в виде кислородной горелки или воздушной горелки;

- выполненное с двумя или несколькими идентичными сборными головками;

- в котором смеситель и внутренний мундштук соединены между собой герметично;

- в котором наружный мундштук выполнен составным из двух деталей, соединенных между собой герметично;

- в котором внутренняя поверхность корпуса сборной головки выполнена с проточкой;

- в котором образующие конических поверхностей параллельны;

- в котором капиллярная полость выполнена с минимальным зазором в пределах 0,01-0,95 мм;

- в котором смеситель выполнен с несколькими смесительными каналами и примыкающими к ним несколькими подающими каналами;

- в котором капиллярное устройство непосредственно примыкает к смесителю в сборной головке пламенного устройства.

В пламенное устройство подают газообразный окислитель и жидкое горючее вещество (в дальнейшем – жидкое горючее или жидкое топливо), обеспечивают их смешивание в смесителе с образованием горючей смеси, подачу горючей смеси в испаритель и ее выход из пламенного устройства для наружного горения, при этом, перед подачей жидкого горючего вещества в смеситель, обеспечивают его прохождение через капиллярное устройство, примыкающее к смесителю. Капиллярное устройство, в данном случае, представляет собой один или несколько капилляров и имеет вход и выход для жидкого горючего. Капилляр может представлять собой любой узкий проход для жидкого горючего, в котором наблюдается капиллярный эффект. Например, узкую полость с минимальным размером проходного сечения в десятые доли миллиметра. Капиллярный эффект – это движение жидкости по капилляру в случае, когда силы адгезии для пары веществ (в данном случае жидкое горючее – металл) больше сил когезии для жидкого горючего.

Капиллярное устройство для целей настоящего изобретения может содержать капилляры в виде: щелей, пор, отверстий малого диаметра, зазоров между деталями устройства, в том числе кольцевых зазоров и другие.

Перед началом работы пламенного устройства, капилляр (капилляры) в капиллярном устройстве заполнен воздухом. При поступлении жидкого горючего на вход капиллярного устройства, жидкое горючее за счет капиллярного эффекта полностью заполняет капилляр (или капилляры, если их несколько), вытесняя весь воздух из всего капиллярного пространства. При этом, капиллярное устройство во всех режимах работы пламенного устройства (разогрев, штатный режим, окончание жидкого горючего в емкости) является преградой для пузырьков воздуха и пузырьков горючего (например, газообразного керосина) на пути потока жидкого горючего к смесителю. Поскольку капиллярное устройство непосредственно примыкает к смесителю, такое решение позволяет достичь требуемого технического результата – полностью исключить возможность образования / существования пузырьков воздуха или паров жидкого горючего на входе в смеситель.

Параметры капиллярного устройства (диаметры, зазоры) подобраны таким образом, что жидкое горючее вещество свободно проникает через него и поступает в смеситель. При этом, размеры капилляра (капилляров) выбраны таким образом, что не только прохождение, но и возникновение в капилляре пузырьков газа невозможно. Последнее обусловлено физикой капиллярного эффекта, поскольку силы адгезии применяемого жидкого горючего (за счет которых жидкое горючее заполняет все пространство капилляра) значительно превосходят силы когезии (за счет, которых образуются пузырьки газа в жидкости).

Таким образом достигаются цели изобретения:

◊ Стабильная работа пламенного устройства во всех режимах работы.

◊ Повышение коэффициента полезного действия пламенного устройства, что является прямым следствием стабильности работы, поскольку жидкое горючее поступает в смеситель равномерно, пропорции горючего вещества и окислителя в горючей смеси стабильны и соответственно обеспечивают лучшую эффективность пламенного устройства по сравнению с аналогами и прототипом.

- Используют пламенное кислородное устройство с кислородным каналом и каналом горючего вещества, включающее сборную головку со смесителем, содержащим смесительный канал, соединенный с кислородным каналом и примыкающий к нему подающий канал, детали головки образуют капиллярную полость в виде тела вращения, соединенную с каналом горючего вещества и подающим каналом, а минимальный размер капиллярной полости не превышает 1,2 корней квадратных от минимального проходного сечения смесительного канала.

- Также используют пламенное кислородное устройство со сборной головкой, содержащей смеситель с каналами и испаритель, в корпусе которой выполнены: внутренняя коническая уплотняющая поверхность, кислородный канал и канал жидкого горючего вещества, в смесителе выполнены: смесительный канал, примыкающий к нему подающий канал и наружная уплотняющая коническая поверхность, при этом внутренняя коническая поверхность корпуса и внешняя поверхность смесителя образуют капиллярную полость в виде тела вращения, расположенную между зонами уплотнений корпуса и смесителя и соединенную с каналом жидкого горючего вещества и подающим каналом, а минимальный размер капиллярной полости не превышает 2,6 корня квадратного от минимального проходного сечения подающего канала.

- В описанных вариантах исполнения пламенного устройства, капиллярное устройство выполнено в виде капиллярного зазора между типовыми (в том числе: стандартизированными) деталями пламенного устройства. Такой технический результат достигает цели изобретения:

◊ Повышение технологичности, при изготовлении устройства, поскольку не требует применения дополнительных деталей и узлов для создания капиллярного устройства.

Все варианты исполнения пламенного устройства, позволяют использовать в качестве рабочего горючего вещества не только жидкость, но и газ (например, пропан). Это обусловлено тем, что капиллярное устройство в случае, если оно не заполнено жидкостью, проницаемо для газа. Для перехода на работу на газообразном горючем веществе, необходимо предварительно удалить из капиллярного устройства горючую жидкость, например нагревом, или сменить детали головки, образующие капиллярное устройство. Такой технический результат достигает цели изобретения:

◊ Универсальность пламенного устройства (возможность качественной работы на различных жидких и газообразных горючих веществах).

Краткое описание чертежей, поясняющих сущность изобретения

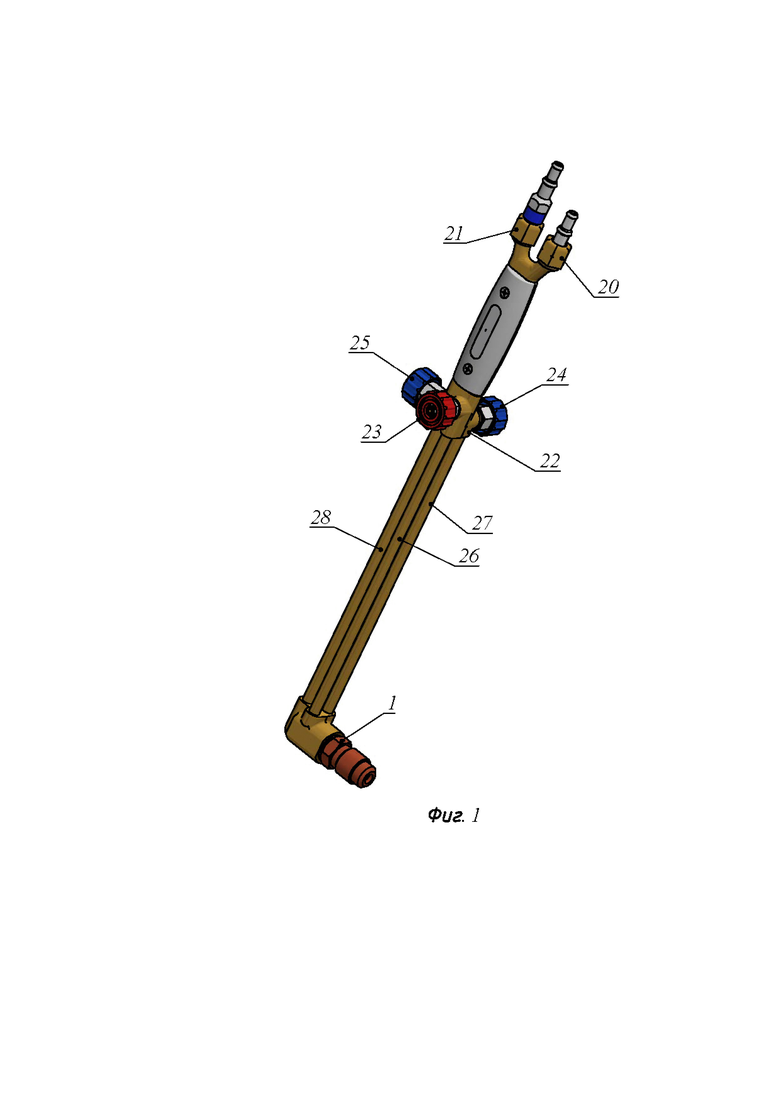

Фиг. 1 - Общий вид пламенного устройства в виде кислородного резака.

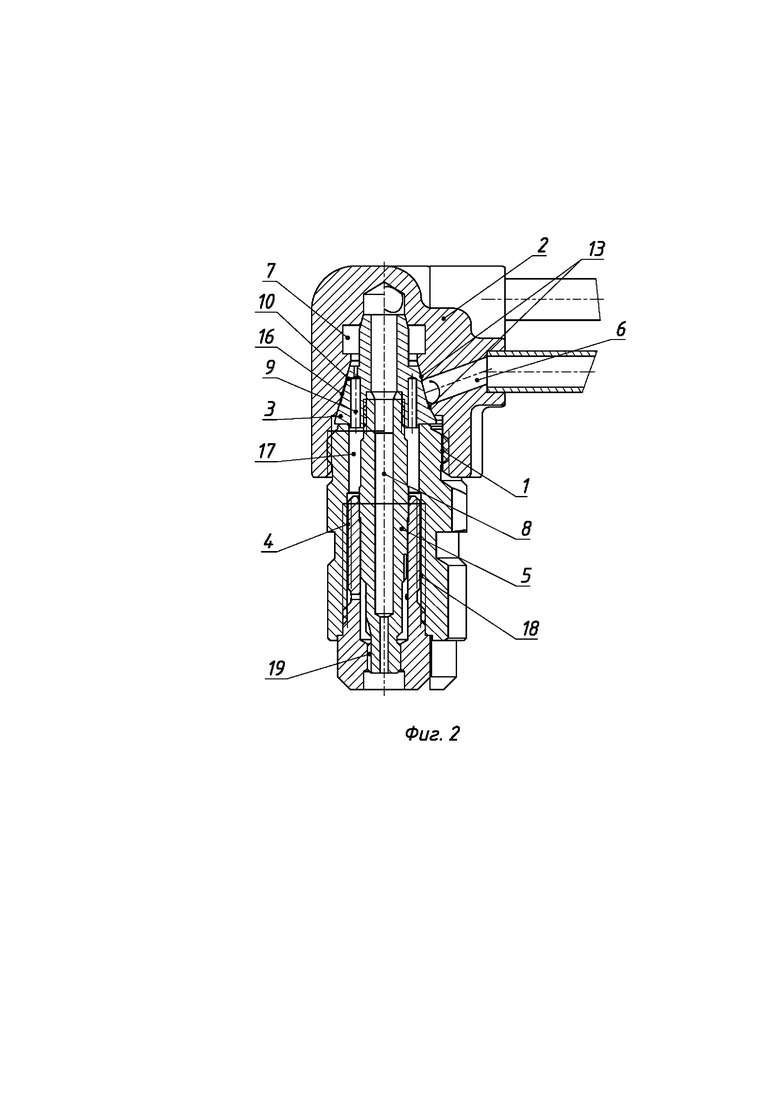

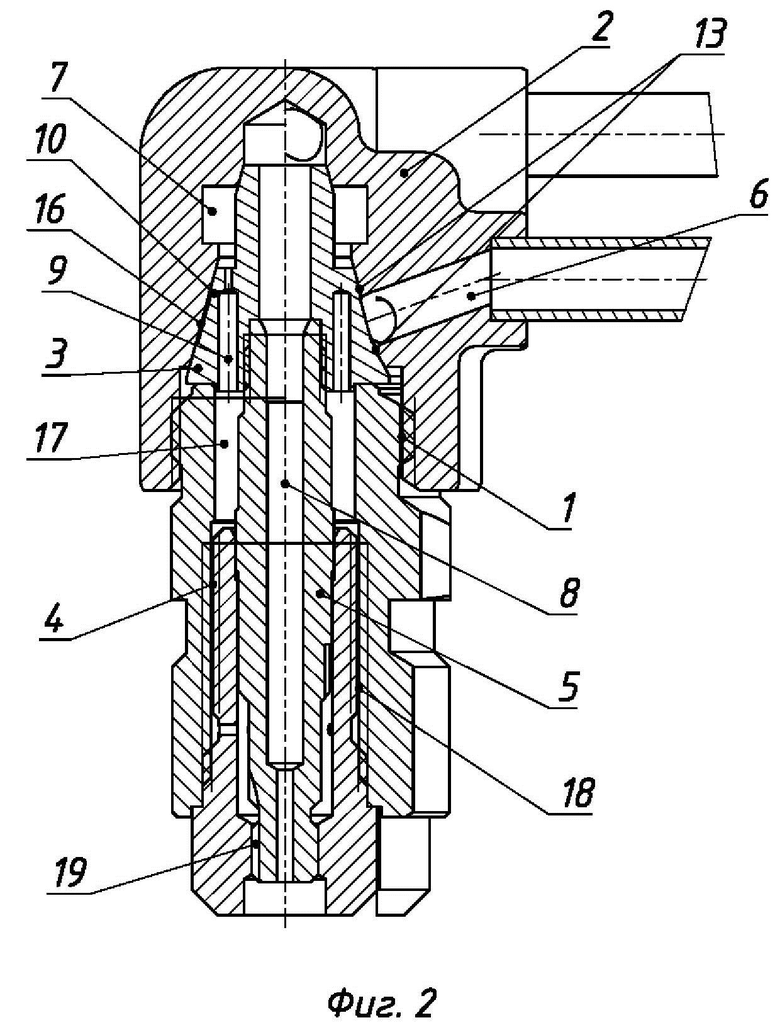

Фиг. 2 - Сборная головка пламенного устройства в виде кислородного резака в разрезе.

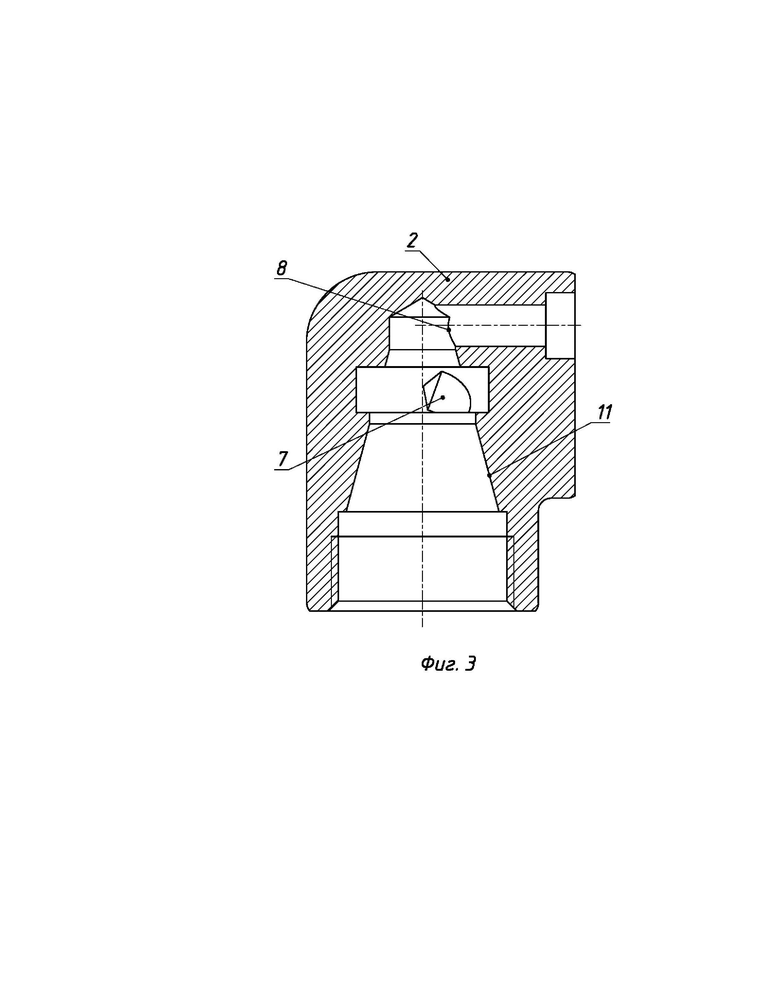

Фиг. 3 - Корпус сборной головки пламенного устройства в виде кислородного резака в разрезе.

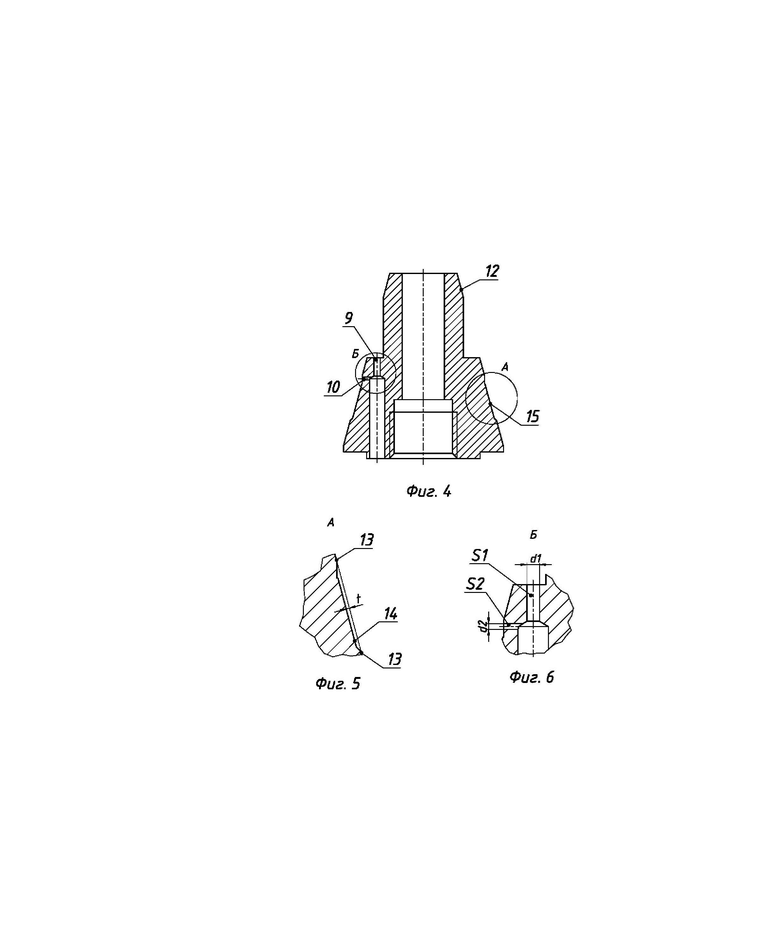

Фиг. 4 - Смеситель в разрезе.

Фиг. 5 - Проточка на поверхности смесителя с зонами уплотнения.

Фиг. 6 - Смесительный и подающий каналы с диаметрами d1 и d2 и проходными сечениями S1 и S2.

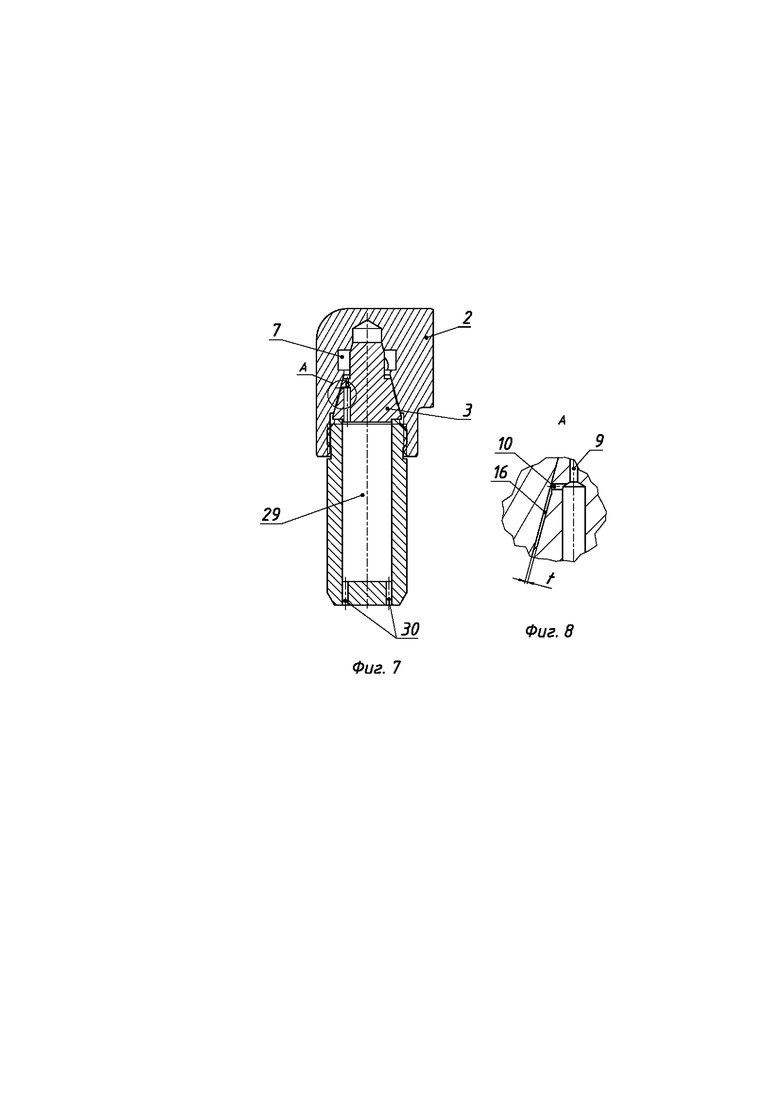

Фиг. 7 - Сборная головка пламенного устройства в виде кислородной горелки в разрезе.

Фиг. 8 - Капиллярная полость с подающим и смесительным каналами.

Пламенное устройство в виде кислородного резака на жидком топливе (фиг. 1, фиг. 2) содержит сборную головку 1, состоящую из корпуса 2, смесителя 3 в виде отдельной детали, сборного наружного мундштука 4, внутреннего мундштука 5. В корпусе 2 (фиг. 2, фиг. 3) выполнены каналы: канал для жидкого горючего вещества 6, канал для подогревающего кислорода с кольцевой проточкой 7, канал режущего кислорода 8. В смесителе 3 (фиг. 4) выполнен смесительный канал 9 и примыкающий к нему подающий канал 10. Смесительный канал 9 выполнен ступенчатым, расширяющимся в сторону выхода из него смеси кислорода с каплями жидкого горючего вещества.

На фиг. 2, фиг. 4 и фиг. 6 показан вариант исполнения смесительного канала 9 в виде цилиндрических отверстий: с меньшим диаметром на входе и большим диаметром на выходе. Минимальное проходное сечение – S1 смесительного канала 9 определяется его минимальным диаметром d1. Площадь минимального проходного сечения смесительного канала 9 определяется по формуле: S1=  .

.

На фиг. 6 показан вариант исполнения подающего канала 10 в виде цилиндрического отверстия с диаметром d2. Минимальное проходное сечение – S2 подающего канала 10 определяется его диаметром d2. Площадь минимального проходного сечения подающего канала 10 определяется по формуле: S2=  .

.

В корпусе 2 выполнена внутренняя коническая поверхность 11 (фиг. 3). В смесителе 3 выполнена наружная коническая поверхность 12 (фиг. 4). Конические поверхности 11 и 12 образуют зоны уплотнений 13, между которыми на поверхности смесителя 3 выполнена проточка 14 с наружной конической поверхностью 15. Образующие конических поверхностей 11, 12 и 15 в осевом сечении головки (смесителя) - параллельны. Внутренняя коническая поверхность корпуса 11 и поверхность проточки 14 образуют капиллярное устройство – капиллярную полость 16. Герметичность капиллярной полости 16 обеспечивается зонами уплотнений 13 на конических поверхностях корпуса 2 и смесителя 3.

Капиллярная полость 16 (фиг. 2) представляет собой замкнутое вокруг оси тело вращения, в виде капиллярного зазора между корпусом 2 и смесителем 3. Капиллярная полость 16 непосредственно примыкает к смесителю 3 и соединена со смесительным каналом 9 посредством подающего канала 10. Канал для горючего вещества 6 непосредственно соединен с капиллярной полостью 16. Герметичность капиллярной полости 16 обеспечивается за счет зон уплотнений 13 между коническими поверхностями 11 и 12.

Наружный мундштук 4 (фиг. 2) выполнен сборным из двух деталей и вместе со смесителем 3 и внутренним мундштуком 5 образуют кольцевой ресивер 17. Детали наружного мундштука 4 образуют винтовой испаритель 18.

Смесительный канал 9 соединен с кольцевым ресивером 17, который в свою очередь соединен с винтовым испарителем 18. Испаритель 18 через радиальные отверстия в наружном мундштуке 4 соединен с выходом горючей смеси 19 из пламенного устройства. Выход 19 образован внутренним 5 и наружным 4 мундштуками.

Испаритель может быть выполнен не винтовым, а кольцевым, или прямоточным. Конкретное исполнение испарителя зависит от назначения и мощности пламенного устройства.

Канал режущего кислорода 8 выполнен центрально в корпусе 2, смесителе 3 и внутреннем мундштуке 5. Канал режущего кислорода 8 выполнен ступенчатым, диаметры канала уменьшаются по направлению к выходу из пламенного устройства.

Кислородный резак на фиг. 1 содержит также вход 20 для жидкого горючего вещества, вход для кислорода 21, вентильный узел 22 с вентилем для горючего вещества 23, вентилем для подогревающего кислорода 24 и вентилем для режущего кислорода 25.

Вентильный узел 22 соединен со сборной головкой 1 трубками: трубкой для горючего вещества 26, трубкой для подогревающего кислорода 27 и трубкой для режущего кислорода 28.

Трубка для горючего вещества 26, соединена в сборной головке 1 с каналом для горючего вещества 6, трубка для подогревающего кислорода 27 соединена в сборной головке 1 с каналом для подогревающего кислорода 7, а трубка для режущего кислорода 28, соединена в сборной головке 1 каналом для режущего кислорода 8.

Сборная головка пламенного устройства в виде кислородной горелки на жидком топливе показана на фиг. 7. Такой вариант пламенного устройства, в части капиллярного устройства и смесителя, принципиально идентичен варианту, показанному на фиг. 2. Однако, вариант пламенного устройства в виде горелки отличается от кислородного резака тем, что в горелке отсутствуют: трубка режущего кислорода, вентиль режущего кислорода и канал режущего кислорода, а вместо внутреннего и внешнего мундштука выполнен один мундштук с камерой 29.

Камера 29 выполняет одновременно функции ресивера и испарителя, и имеет выход горючей смеси из пламенного устройства в виде каналов 30.

На фиг. 2 показана капиллярная полость 16 в разрезе, примыкающая к смесителю 3. Минимальный размер t капиллярной полости 16 не превышает 1,2 корней квадратных от минимального проходного сечения – S1 смесительного канала 9.

То есть выполняется соотношение:

t < 1,2 *  .

.

Для минимального размера t капиллярной полости 16 соблюдается также следующее соотношение:

t < 2,6 *  , где S2 – минимальное проходное сечение подающего канала 10.

, где S2 – минимальное проходное сечение подающего канала 10.

Минимальный размер t капиллярной полости 16 - это размер минимального зазора между смесителем 3 и корпусом 2 в зоне проточки 14. В данном случае это и есть глубина проточки 14 на смесителе 3 в направлении перпендикулярном образующей 15. Минимальный размер t капиллярной полости 16 показан на фиг. 5 и фиг. 8.

На фиг. 2 показана капиллярная полость 16 с примыкающим к ней (соединенной с ней) каналом для горючего вещества 6. Минимальный размер t капиллярной полости 16 определяет пропускную способность капиллярного устройства для горючего вещества. Чем меньше размер t, тем ниже пропускная способность капиллярного устройства, тем меньше мощность пламенного устройства в целом. Для пламенных устройств размер t не может быть меньше 0,01 мм.

Пламенное устройство в виде кислородного резака на жидком горючем веществе работает следующим образом.

Кислород под давлением поступает в пламенное устройство через вход 21. В вентильном узле 22 кислород разделяется на два потока: режущий и подогревающий.

Режущий кислород по трубке режущего кислорода 28, поступает в сборную головку 1 в канал для режущего кислорода 8. Регулировка режущего кислорода осуществляется вентилем режущего кислорода 25.

Подогревающий кислород по трубке подогревающего кислорода 27, поступает в сборную головку 1 в канал с кольцевой проточкой 7 для подогревающего кислорода. Регулировка подогревающего кислорода осуществляется вентилем подогревающего кислорода 24. Из канала 7 подогревающий кислород поступает в смесительный канал 9 смесителя 3.

Жидкое горючее вещество из специального бачка под действием давления воздуха в бачке поступает в пламенное устройство через вход 20. Далее горючее вещество проходит через вентильный узел 22 и по трубке для горючего вещества 26 поступает в канал для горючего вещества 6 корпуса 2 головки 1. Регулировка горючего вещества осуществляется вентилем горючего вещества 23. По каналу 6 горючее вещество поступает непосредственно в капиллярную полость 16. Жидкое горючее вещество под действием сил адгезии, за счет капиллярного эффекта, полностью заполняет капиллярную полость 16, вытесняя из нее воздух. При этом, капиллярная полость 16 за счет малого размера t разрушает пузырьки газа (газообразного горючего вещества) и не пропускает пузырьки воздуха, идущие в потоке жидкого горючего вещества из бачка по каналам пламенного устройства. Далее жидкое горючее вещество из капиллярной полости 16 по подающему каналу 10 поступает в смесительный канал 9 смесителя 3, где распыляется в струе подогревающего кислорода.

Образовавшаяся в смесительном канале 9 смесь капель жидкого горючего вещества с подогревающим кислородом поступает в кольцевой ресивер 17, где происходит окончательное перемешивание капель жидкого горючего вещества с кислородом. Из кольцевого ресивера 17, образовавшаяся смесь поступает в испаритель 18.

Распыленное в кислороде горючее вещество подается в испаритель 18 по винтовым каналам на внутренней поверхности наружного мундштука 4. Далее, также, как описано в прототипе, смесь капель горючего вещества и кислорода образует круговой вихрь, в котором частицы горючего вещества под действием центростремительных сил оседают на горячую внутреннюю поверхность наружного мундштука 4 и испаряясь, смешиваются с кислородом. Тепловой поток для испарения горючего вещества, наружный мундштук 4 получает от пламени резака.

Образовавшаяся в испарителе 18 горючая смесь паров горючего вещества и кислорода через радиальные отверстия в наружном мундштуке 4 поступает на выход горючей смеси 19 из пламенного устройства, где происходит ее внешнее сгорание. Режущий кислород выходит из резака по центральному каналу режущего кислорода 8 в зону реза, подогреваемую пламенем горючей смеси. В зоне реза, разогретый пламенем горючей смеси материал (например, сталь) сгорает в струе режущего кислорода.

Создание горючей смеси в пламенном устройстве в виде горелки на жидком горючем веществе происходит аналогично образованию горючей смеси в резаке, так, как это описано выше. Отличие заключается в том, что смесь горючего вещества и кислорода на выходе из смесителя попадает в кольцевую камеру 29, которая выполняет одновременно функции и ресивера и испарителя, а затем из камеры 29 выходит в виде горючей смеси паров горючего вещества и кислорода через каналы 30, обеспечивая ее наружное сгорание.

Испытания образцов резака и горелки на жидком горючем веществе показали безотказную, устойчивую работу пламенных устройств по настоящему изобретению во всех режимах работы. При этом использовались детали резака и горелки со следующими геометрическими параметрами:

- Угол конуса для конических поверхностей 11, 12 и 15 выбран стандартным – 30°;

- Глубина конической проточки 14 на поверхности смесителя 3 t = 0,2 мм;

- Минимальный диаметр смесительного канала 9 d1 = 0,7 мм;

- Минимальное проходное сечение смесительного канала 9

S1=  = (3,1415926 /4) * 0,72 = 0,3848 мм2;

= (3,1415926 /4) * 0,72 = 0,3848 мм2;

-  = 0,62 мм;

= 0,62 мм;

- t = 0,2 < 1,2 * 0,62 = 0,74;

- Минимальный диаметр подающего канала 10 d2 = 0,45 мм;

- Минимальное проходное сечение подающего канала 10

S2=  = (3,1415926 /4) * 0,452 = 0,1590 мм2;

= (3,1415926 /4) * 0,452 = 0,1590 мм2;

-  = 0,40 мм;

= 0,40 мм;

- t = 0,2 < 2,6 * 0,4 = 1,04;

- Осевой размер капиллярной полости – 4,4 мм;

- Диаметр канала 6 для горючего вещества в месте соединения с капиллярной полостью – 4,5 мм.

Испытывались также следующие варианты осуществления способа создания горючей смеси в пламенном устройстве и пламенного устройства для его осуществления:

- в качестве жидкого горючего вещества использовали: керосин, бензин и дизельное топливо;

- вариант, в котором капиллярное устройство непосредственно примыкает к смесителю в сборной головке пламенного устройства;

- варианты, в которых капиллярное устройство содержит элемент сужения в виде зазора между деталями пламенного устройства;

- варианты, в которых капиллярное устройство содержит одно или нескольких капиллярных отверстий;

- варианты, в которых капиллярное устройство содержит паз, щель, насечку, лыску, винтовой канал, поры;

- варианты, в которых капиллярное устройство содержит проницаемый для жидкости материал;

- варианты, в которых в качестве проницаемого материала использовали порошковый материал, сетку, гранулированный материал, пористый материал, волокно, тканый материал;

- вариант, в котором капиллярное устройство выполнено аддитивным методом;

- вариант, в котором пламенное устройство снабжено емкостью для жидкого топлива;

- вариант, в виде воздушной горелки;

- варианты с двумя или несколькими идентичными сборными головками;

- вариант, в котором смеситель и внутренний мундштук соединены между собой герметично;

- вариант, в котором наружный мундштук выполнен составным из двух деталей, соединенных между собой герметично;

- вариант, в котором, капиллярная полость образована проточкой на внутренней поверхности корпуса сборной головки;

- вариант, в котором подающий канал соединен с капиллярной полостью в зоне минимального диаметра проточки;

- варианты, в которых диаметр канала для жидкого горючего вещества в месте соединения с капиллярной полостью составляет 0,3-1,5 осевого размера капиллярной полости;

- вариант, в котором капиллярная полость выполнена с равномерным радиальным зазором;

- варианты, в которых капиллярная полость выполнена с минимальным зазором между образующими ее деталями в пределах 0,01-0,95 мм;

- варианты, в которых смеситель выполнен с несколькими смесительными каналами и примыкающими к ним несколькими подающими каналами;

- варианты, в которых на поверхности деталей пламенного устройства нанесено гидрофильное покрытие.

Гидрофильное покрытие представляет собой тонкий слой специального вещества, значительно увеличивающего адгезию жидкого горючего топлива к поверхности, на которую нанесено гидрофильное покрытие. Гидрофильное покрытие наносится на внутренние поверхности каналов и полостей для жидкого горючего вещества, в том числе на внутренние поверхности капиллярного устройства: на поверхности головки 2 и смесителя 3, образующие капиллярную полость 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1996 |

|

RU2117216C1 |

| РЕЗАК ДЛЯ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1995 |

|

RU2101611C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1994 |

|

RU2049961C1 |

| Керосино-кислородный резак | 1981 |

|

SU960492A1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 2005 |

|

RU2287412C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1995 |

|

RU2076791C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2440218C1 |

| Устройство для газовой резки | 1980 |

|

SU887882A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2038931C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ | 1997 |

|

RU2113949C1 |

Изобретение относится к области энергетики. Способ создания горючей смеси в пламенном устройстве заключается в том, что в пламенное устройство подают окислитель и горючее вещество, обеспечивают их смешивание в смесителе с образованием горючей смеси и ее выход из пламенного устройства для наружного горения. Перед подачей горючего вещества в смеситель обеспечивают его прохождение через капиллярное устройство, примыкающее к смесителю и представляющее собой капиллярную полость в виде тела вращения, соединенную с каналом для горючего вещества и подающим каналом. Изобретение позволяет обеспечить стабильную работу пламенного устройства на всех этапах работы. 3 н. и 20 з.п. ф-лы, 8 ил.

1. Способ создания горючей смеси в пламенном устройстве, заключающийся в том, что в пламенное устройство подают окислитель и горючее вещество, обеспечивают их смешивание в смесителе с образованием горючей смеси и ее выход из пламенного устройства для наружного горения, отличающееся тем, что перед подачей горючего вещества в смеситель обеспечивают его прохождение через капиллярное устройство, примыкающее к смесителю и представляющее собой капиллярную полость в виде тела вращения, соединенную с каналом для горючего вещества и подающим каналом.

2. Способ по п. 1, отличающийся тем, что используют углеводородное горючее вещество.

3. Способ по п. 2, отличающийся тем, что используют керосин.

4. Способ по п. 2, отличающийся тем, что используют дизельное топливо.

5. Способ по п. 1, отличающийся тем, что в качестве окислителя используют кислород.

6. Способ по п. 1, отличающийся тем, что на поверхность детали пламенного устройства нанесено гидрофильное покрытие.

7. Пламенное устройство, в котором выполнены: канал для окислителя, канал для горючего вещества и смеситель, содержащий по меньшей мере один смесительный канал, соединенный с каналом для окислителя и с по меньшей мере одним подающим каналом, отличающееся тем, что пламенное устройство снабжено капиллярным устройством, которое соединено с каналом для горючего вещества и с подающим каналом смесителя, при этом капиллярное устройство представляет собой замкнутое вокруг оси тело вращения в виде капиллярного зазора.

8. Пламенное устройство, содержащее по меньшей мере одну сборную головку, смеситель с каналами и испаритель, в корпусе сборной головки выполнены канал для окислителя и канал для горючего вещества, в смесителе выполнены смесительный канал, примыкающий к нему подающий канал и наружная коническая поверхность, отличающееся тем, что внутренняя коническая поверхность корпуса и наружная коническая поверхность смесителя образуют капиллярное устройство, представляющее собой капиллярную полость в виде тела вращения, расположенную между зонами уплотнений корпуса и смесителя и соединенную с каналом для горючего вещества и подающим каналом, при этом капиллярная полость выполнена с равномерным радиальным зазором.

9. Пламенное устройство по п. 7, отличающееся тем, что содержит по меньшей мере одну сборную головку, снабженную наружным мундштуком и внутренним мундштуком, в корпусе сборной головки, в смесителе и внутреннем мундштуке выполнен канал режущего кислорода, при этом наружный и внутренний мундштуки образуют выход для горючей смеси из пламенного устройства, соединенный со смесительным каналом.

10. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что диаметр канала для горючего вещества в месте соединения с капиллярной полостью составляет 0,3-1,5 осевого размера капиллярной полости.

11. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что капиллярное устройство содержит проницаемый материал.

12. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что капиллярное устройство выполнено аддитивным методом.

13. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что снабжено емкостью для жидкого топлива.

14. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что выполнено в виде кислородного резака.

15. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что выполнено в виде кислородной горелки, воздушной горелки.

16. Пламенное устройство по п. 8 или 9, отличающееся тем, что выполнено с двумя или несколькими идентичными сборными головками.

17. Пламенное устройство по п. 8 или 9, отличающееся тем, что смеситель и внутренний мундштук соединены между собой герметично.

18. Пламенное устройство по п. 8 или 9, отличающееся тем, что наружный мундштук выполнен составным из двух деталей, соединенных между собой герметично.

19. Пламенное устройство по п. 8 или 9, отличающееся тем, что внутренняя поверхность корпуса сборной головки выполнена с проточкой.

20. Пламенное устройство по п. 8, отличающееся тем, что образующие конических поверхностей параллельны.

21. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что капиллярная полость выполнена с минимальным зазором в пределах 0,01-0,95 мм.

22. Пламенное устройство по любому из пп. 7-9, отличающееся тем, что смеситель выполнен с несколькими смесительными каналами и примыкающими к ним несколькими подающими каналами.

23. Пламенное устройство по п. 8 или 9, отличающееся тем, что капиллярное устройство непосредственно примыкает к смесителю в сборной головке пламенного устройства.

| Прибор для определения твердости металлов методом вдавливания | 1942 |

|

SU67057A1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 2005 |

|

RU2287412C1 |

| РЕЗАК | 2005 |

|

RU2283209C1 |

| РЕЗАК ДЛЯ РЕЗКИ МЕТАЛЛА | 2005 |

|

RU2324579C2 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2196667C1 |

Авторы

Даты

2024-10-15—Публикация

2023-08-30—Подача