Изобретение относится к кислородной резке металлов с использованием жидкого топлива.

Известен резак для кислородной резки металла с использованием жидкого горючего, содержащий ствол с каналом подачи режущего кислорода, имеющим регулировочный клапан, управляемый рукояткой, и с каналом подачи подогревающего кислорода, в котором расположен канал подачи горючей жидкости, с установленным в нем шпиндельным регулятором и с пористым фильтром, смеситель с камерой смешения, установленной соосно шпиндельному регулятору, при этом выходной участок канала подачи подогревающего кислорода выполнен в виде каналов, расположенных под углом от 20° до 45° к оси шпиндельного регулятора, головку, на которой закреплен на резьбе наружный мундштук, выполненный с пазами на выходном торце, внутренний мундштук, образующий с наружным шлицевые каналы подачи горючей смеси, сообщенный с выходом смесителя испаритель, представляющий собой две концентрично закрепленные в наружном мундштуке, смещенные по оси друг относительно друга цилиндрические втулки, образующие с мундштуком дополнительный участок для подачи горючей смеси (см. пат. RU №2055711, 1996 г.)

Однако при таком расположении смесителя в устройстве малейшее нарушение точности подачи жидкого горючего (бензина) может привести к избытку жидкого горючего, к его неполному испарению в испарителе, что нарушает процесс горения и качество резки.

Наиболее близким аналогом является резак для кислородной резки металла на жидком горючем, содержащий головку, в которой размещен смеситель, сопряженный с головкой по конической поверхности, и выполнены отверстия соответственно подачи подогревающего и режущего кислорода и жидкого горючего, наружный мундштук, закрепленный на головке накидной гайкой, соосно установленный в нем внутренний мундштук, который выполнен со шлицами, сопряжен со смесителем и образует с наружным мундштуком на выходе смесителя кольцевой зазор, а на выходе резака - шлицевые каналы подачи горючей смеси, соосно расположенный между мундштуками испаритель, вход которого связан со смесителем через кольцевой зазор, причем выходы выполненных в головке отверстий подачи подогревающего кислорода и жидкого горючего сообщены с соответствующими входами смесителя, а выход отверстия подачи режущего кислорода - с последовательно соединенными центральными каналами смесителя и внутреннего мундштука, а входы выполненных в головке отверстий соответственно сообщены с трубкой подачи режущего кислорода и со средством подачи подогревающего кислорода и жидкого горючего, в котором канал для жидкого горючего, выполненный со шпиндельным регулятором, размещен в канале подогревающего кислорода (см. пат. US №3192987, кл. НКИ 431-207, 1965 г.).

В устройстве испаритель образован двумя втулками, которые формируют петлеобразный участок испарения. В этом случае малейшее нарушение центровки втулок может привести к искажению кольцевой формы участка испарения, по которому перемещается горючая смесь. Это приводит к неполному испарению горючей смеси, снижает равномерность ее состава и ухудшает качество, а также ведет к нарушениям ламинарных потоков подачи смеси в рабочую зону. В сочетании с недостаточной длиной испарительного участка это снижает мощность пламени, устойчивость резака к обратным ударам и приводит к нарушениям режимов резания.

Задачей предложенного технического решения является повышение мощности пламени, стабильности его горения с предотвращением обратных ударов и повышение качества резки при одновременном повышении технологичности за счет упрощения изготовления резака.

Для решения поставленной задачи в предложенном резаке для кислородной резки металла на жидком горючем, содержащем головку, в которой размещен смеситель, сопряженный с головкой по конической поверхности, и выполнены отверстия соответственно подачи подогревающего и режущего кислорода и жидкого горючего, наружный мундштук, закрепленный на головке накидной гайкой, соосно установленный в нем внутренний мундштук, который выполнен со шлицами, сопряжен со смесителем и образует с наружным мундштуком на выходе смесителя кольцевой зазор, а на выходе резака - шлицевые каналы подачи горючей смеси, соосно расположенный между мундштуками испаритель, вход которого связан со смесителем через кольцевой зазор, причем выходы выполненных в головке отверстий подачи подогревающего кислорода и жидкого горючего сообщены с соответствующими входами смесителя, а выход отверстия подачи режущего кислорода - с последовательно соединенными центральными каналами смесителя и внутреннего мундштука, а входы выполненных в головке отверстий соответственно сообщены с трубкой подачи режущего кислорода и со средством подачи подогревающего кислорода и жидкого горючего, в котором канал для жидкого горючего, выполненный со шпиндельным регулятором, размещен в канале подогревающего кислорода, согласно изобретению испаритель выполнен монолитным, с центральным отверстием и имеет с одной стороны форму призмы с четным количеством прямоугольных боковых граней, которые сопряжены между собой скругленными ребрами, а с другой стороны - цилиндрическую форму, которая отделена от призмы кольцевым пазом, причем каждая вторая боковая грань призмы имеет сквозное отверстие, над которым выполнен скругленный запирающий выступ, радиус которого и радиус скругленных ребер призмы равен радиусу цилиндрического участка и соответствует радиусу сопряженной с ними внутренней поверхности наружного мундштука, а боковые грани призмы образуют с внутренней поверхностью наружного мундштука U-образные каналы, разделенные скругленными ребрами призмы и сообщенные кольцевым пазом, при этом сквозные отверстия сообщены со шлицевыми каналами между мундштуками через кольцевой канал, образованный центральным отверстием испарителя и внутренним мундштуком, причем длина U-образных каналов не менее, чем в 1,7 раз больше высоты испарителя.

Кроме того, решение поставленных задач достигается тем, что согласно изобретению внутренняя поверхность наружного мундштука связана неразъемным соединением с сопряженными с ней скругленными ребрами призмы и цилиндрическим участком испарителя.

Кроме того, решение поставленных задач достигается тем, что согласно изобретению суммарная площадь сечения U-образных каналов, суммарная площадь сечения сквозных отверстий в гранях призмы и площадь сечения выходной части шлицевого зазора между мундштуками находятся в соотношении 1,0:2,5÷3,5:1,2÷1,5.

Технический результат предложенного резака состоит в выборе формы и параметров испарителя и его расположения относительно наружного и внутреннего мундштуков, позволяющем не только увеличить площадь контакта горючей смеси с нагретым металлом, но и выбрать время нагрева испарителя, при котором на выходе смесителя обеспечится полный переход всей горючей смеси в парообразное состояние, при одновременном улучшении качества состава горючей смеси и равномерности ее подачи в рабочую зону, а также в повышении технологичности устройства за счет упрощения изготовления.

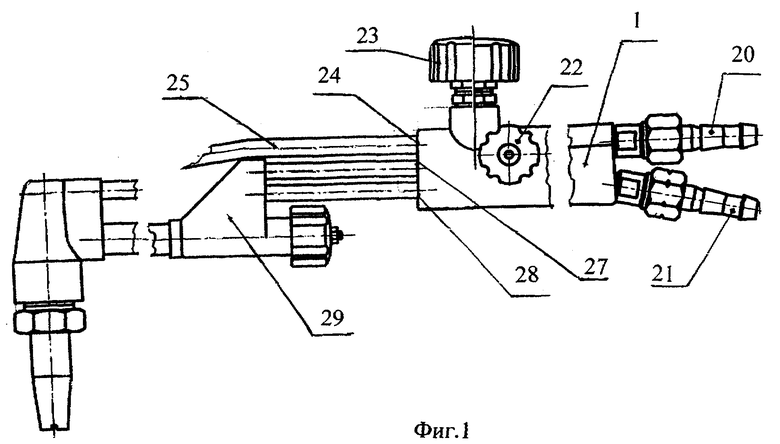

На фиг.1 представлена конструктивная схема предложенного резака.

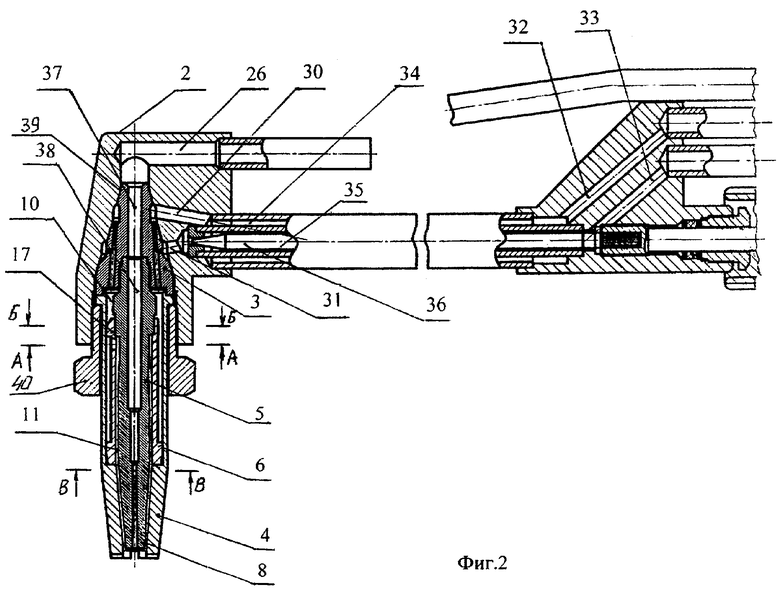

На фиг.2 приведен разрез головки со смесителем, мундштуком, испарителем и показано средство для подачи подогревающего кислорода и жидкого горючего.

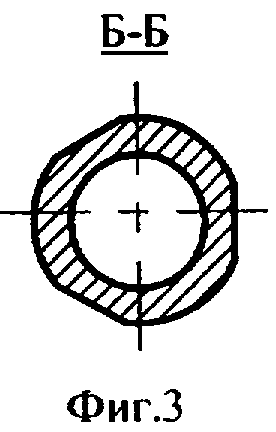

На фиг 3 показан разрез испарителя по Б-Б на фиг. 2.

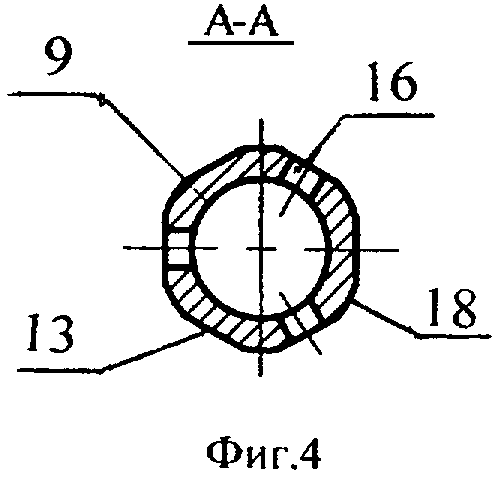

На фиг.4 показан разрез испарителя по А-А на фиг. 2.

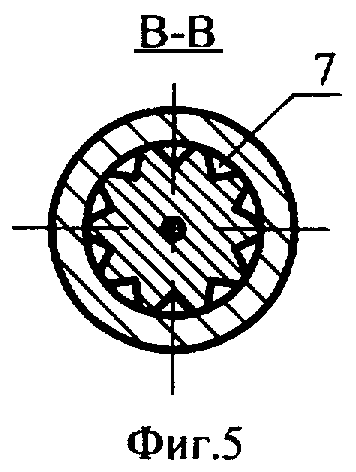

На фиг.5 показан разрез фиг.2 по В-В.

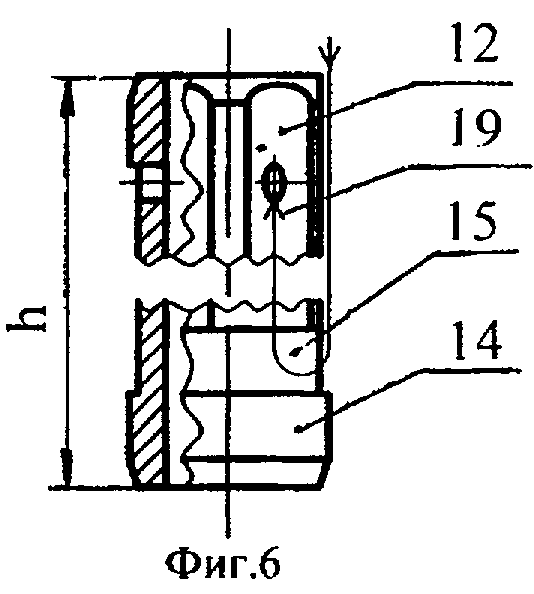

На фиг.6 показана конструкция испарителя и стрелкой показано направление движения горючей смеси в U-образном канале.

Устройство содержит корпус 1, головку 2, в которой расположен смеситель 3, а также наружный мундштук 4, внутренний мундштук 5 и испаритель 6.

Внутренний мундштук 5 выполнен со шлицами 7 на внешней поверхности с одной стороны, сопряжен со смесителем 3 с другой и соосно расположен в наружном мундштуке 4 с образованием на выходе резака шлицевых каналов 8, а на выходе смесителя 3 - кольцевого зазора 10 для подачи горючей смеси. Испаритель 6 выполнен монолитным, с центральным отверстием 9 и соосно закреплен между мундштуками 4, 5. Вход испарителя 6 сообщен со смесителем через кольцевой зазор 10 между мундштуками 4, 5. На выходе испарителя 6 между внутренним мундштуком 5 и центральным отверстием 9 испарителя 6 образован кольцевой зазор 11, через который испаритель 6 сообщен со шлицевыми каналами 8 между мундштуками 4, 5.

Испаритель 6 имеет с одной стороны форму призмы 12 с четным количеством прямоугольных боковых граней 13, а с противоположной стороны испаритель выполнен цилиндрической формы 14 и отделен от призмы 12 кольцевым пазом 15. Каждая вторая боковая грань 13 призмы 12 выполнена со сквозным отверстием 16, над которым выполнен скругленный запирающий выступ 17. Грани 13 призмы 12 сопряжены между собой скругленными ребрами 18 призмы. Радиусы скругления запирающего выступа 17 и ребер 18 призмы 12 равны радиусу цилиндрического участка 14 призмы 12, который соответствует радиусу сопряженного с ними участка внутренней поверхности наружного мундштука.

Боковые грани призмы 13 образуют с внутренней поверхностью наружного мундштука 4 U-образные каналы 19, разделенные скругленными ребрами 18 призмы 12 и сообщенные кольцевым пазом 15. Длина U-образного канала 19 не менее чем в 1,7 раза более высоты h испарителя.

Корпус 1 снабжен штуцерами 20, 21 соответственно подвода кислорода и горючего газа и вентилями 22, 23 регулирования расхода соответственно подогревающего и режущего кислорода. Выход 24 корпуса 1 через трубку 25 подачи режущего кислорода сообщен с расположенным в головке 2 соответствующим отверстием 26. Выходы 27, 28 корпуса через средство 29 для подачи к головке подогревающего кислорода и жидкого горючего сообщены с выполненными в головке 2 соответствующими отверстиями 30, 31. В предложенном устройстве средство 29 для подачи подогревающего кислорода и жидкого горючего выполнено в виде коллектора и содержит входные отверстия 32, 33 соответственно для подачи подогревающего кислорода и горючего газа, а также канал 34 подогревающего кислорода, в котором расположен канал 35 жидкого горючего с установленным в нем шпиндельным регулятором 36 расхода жидкого горючего. Выполненное в головке 2 отверстие 26 подачи режущего кислорода сообщено с последовательно соединенными центральными каналами 37, 38, выполненными соответственно в смесителе 3 и во внутреннем мундштуке 5. Смеситель 3 сопряжен с головкой по конической поверхности 39. Наружный мундштук 4 закреплен на головке 2 с помощью накидной гайки 40. Конструкция резака допускает, что испаритель может быть связан с наружным мундштуком неразъемным соединением по сопряженным участкам внутренней поверхности наружного мундштука с цилиндрическим участком 14 испарителя и скругленным ребрам 18 его призмы.

Работа устройства.

В процессе работы кислород и жидкое горючее подаются от штуцеров подвода 20, 21 корпуса 1. Вентили 22, 23 предназначены для регулирования расхода режущего и подогревающего кислорода. С выхода 24 корпуса 1 режущий кислород поступает через трубку 25 подачи режущего кислорода в соответствующее отверстие 26 головки 2, далее последовательно в центральный канал 37 смесителя 3 и затем в центральный канал 38 внутреннего мундштука 5.

Подогревающий кислород и жидкое горючее с выходов 27, 28 корпуса 1 поступают в соответствующее отверстие 32, 33 средства 29 для подачи подогревающего кислорода и жидкого горючего, которое выполнено в предложенном устройстве в виде коллектора, и далее - соответственно в канал 34 подогревающего кислорода и в расположенный в канале 34 канал 35 жидкого горючего, который выполнен со шпиндельным регулятором 36. Такое расположение каналов 34, 35 дает возможность упростить конструкцию резака, исключив уплотнительные соединения, и предотвратить протечку жидкого горючего и кислорода. Кроме того, наличие коллектора позволяет перенести вентиль регулировки жидкого горючего ближе к головке и повысить безопасность работы. Подача жидкого горючего через шпиндельный регулятор 36 канала 35 коллектора позволяет регулировать расход непосредственно на входе в головку с повышением точности его подачи. Из каналов 34, 35 коллектора соответственно подогревающий кислород и жидкое горючее поступают через соответствующие отверстия 30, 31, выполненные в головке 2, на входы смесителя 3, где происходит их смешение.

С выхода смесителя 3 капли жидкого топлива в смеси с подогревающим кислородом поступают в кольцевой зазор 10, образованный наружным и внутренним мундштуками 4, 5, и далее в испаритель 6, а именно в его U-образные каналы 19. Эти каналы 19 образованы гранями 13 призмы 12 испарителя 6 и внутренней поверхностью наружного мундштука 4, соединены между собой в нижней части кольцевым пазом 15 и ограничены с боковых сторон ребрами 18 призмы 12, а сверху - запирающими выступами, для чего они имеют радиусы округления, равные радиусу цилиндрического участка и радиусу сопряженной с ними внутренней поверхности наружного мундштука.

Горючая смесь поступает в U-образные каналы 19 со стороны граней, не имеющих запирающего выступа 17. Далее при движении по стрелке, показанной на фиг.6, горючая смесь проходит через кольцевой паз 15 и выходит из каналов 19 через сквозное отверстие 16. При этом капли жидкого топлива в смеси с подогревающим кислородом входят в контакт с нагретыми пламенем поверхностями наружного мундштука и испарителя и нагреваются до парообразного состояния. При длине U-образных каналов 19, которая в 1,7 раз превышает высоту h испарителя, увеличивается площадь контакта горючей смеси с нагретым металлом и увеличивается надежность перехода всей горючей смеси в парообразное состояние.

В испарителе скругленные ребра 18 призмы 12, контактирующие с внутренней поверхностью наружного мундштука, разделяют поток горючей смеси на равные части, чем обеспечивается равномерность нагрева смеси, улучшается ее качество, а также обеспечивается равномерность подачи парообразной смеси в зону горения. Далее с выхода U-образных каналов 19 парообразная смесь поступает в кольцевой зазор 11, образованный центральным отверстием 9 испарителя 6 и наружной поверхностью внутреннего мундштука 5, а затем равномерно распространяется по шлицевым каналам 8 на выход. Это позволяет повысить мощность пламени, стабильность его горения и повысить качество резки.

Выполнение испарителя 6 монолитным позволяет упростить его изготовление.

Внутренняя поверхность наружного мундштука может быть связана неразъемным соединением с сопряженными с ней скругленными ребрами призмы и цилиндрическим участком испарителя 6. Это позволяет нагревать испаритель до температуры нагрева мундштука внешним пламенем и обеспечить переход всей смеси в парообразное состояние.

Соотношение суммарной площади сечения U-образных каналов, суммарной площади сечения сквозных отверстий в гранях призмы и площади сечения выходной части шлицевого зазора между мундштуками, равное 1,0:2,5÷3,5:1,2÷1,5, позволяет выбрать время прохождения горючей смеси через испаритель, в течение которого вся горючая смесь, прошедшая через испаритель, полностью перейдет в парообразное состояние. Этим достигается повышение стабильности горения пламени и предотвращение обратных ударов.

Испытания предложенного устройства на "Судоремонтном заводе "Нерпа" подтвердили указанный выше технический результат.

Технико-экономический эффект предложенного технического решения состоит в повышении мощности пламени, стабильности его горения с предотвращением обратных ударов и в повышении качества резки при одновременном упрощении изготовления резака.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗАК ДЛЯ РЕЗКИ МЕТАЛЛА | 2005 |

|

RU2324579C2 |

| РЕЗАК МАШИННЫЙ ДЛЯ РЕЗКИ ТРУБ | 2006 |

|

RU2292998C1 |

| ГАЗОВЫЙ РЕЗАК | 2005 |

|

RU2281840C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2440218C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1996 |

|

RU2117216C1 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2196667C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1996 |

|

RU2095209C1 |

| Способ создания горючей смеси и пламенное устройство | 2023 |

|

RU2828634C1 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 2009 |

|

RU2406030C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1999 |

|

RU2149085C1 |

Изобретение относится к кислородной резке металлов с использованием жидкого топлива, в частности к резакам для кислородной резки, и может найти применение в различных отраслях машиностроения. Резак содержит головку (2) и сопряженный с ней по конической поверхности смеситель (3). В головке (2) выполнены отверстия соответственно подачи подогревающего и режущего кислорода и жидкого горючего. Наружный мундштук (4) закреплен на головке (2) и в нем установлен внутренний мундштук (5), который выполнен со шлицами, сопряжен со смесителем (3) и образует с наружным мундштуком (4) кольцевой зазор и шлицевые каналы. Испаритель (6) соосно расположен между мундштуками (4) и (5) и его вход связан со смесителем (3) через кольцевой зазор (10). Выходы выполненных в головке (2) отверстий подачи подогревающего кислорода и жидкого горючего сообщены с соответствующими входами смесителя, а выход отверстия режущего кислорода - с последовательно соединенными центральными каналами смесителя (3) и внутреннего мундштука (5). Выходы выполненных в головке отверстий соответственно сообщены с трубкой подачи режущего кислорода и со средством подачи подогревающего кислорода и жидкого горючего, в котором канал для жидкого горючего, выполненный со шпиндельным регулятором, размещен в канале подогревающего кислорода. Испаритель (6) выполнен монолитным с центральным отверстием с одной стороны в виде призмы с четным количеством прямоугольных боковых граней, сопряженных скругленными ребрами, а с другой - цилиндра, отделенного от призмы кольцевым пазом. В каждой второй боковой грани призмы выполнено сквозное отверстие, над которым выполнен скругленный запирающий выступ (17) с радиусом, равным радиусу скругленных ребер призмы, радиусу цилиндр, и радиусу сопряженной с ними поверхности мундштука, с образованием боковыми гранями призмы и поверхностью наружного мундштука (4) сообщенных кольцевым пазом U-образных каналов. Длина этих каналов не менее чем в 1,7 раз больше высоты испарителя. Поверхность мундштука связана с сопряженными с ним поверхностями испарителя неразъемным соединением. Суммарная площадь сечения U-образных каналов, суммарная площадь сечения сквозных отверстий в гранях призмы и площадь сечения шлицевого зазора между мундштуками находятся в соотношении 1,0:2÷3,5:1,2÷1,5. Такая конструкция резака позволяет повысить мощность пламени, обеспечить стабильность его горения с предотвращением обратных ударов и повысить качество резки. 2 з.п. ф-лы, 6 ил.

| US 3192987 A, 06.07.1965 | |||

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1995 |

|

RU2076791C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1994 |

|

RU2049961C1 |

| СТВОЛ РУЧНОГО КЕРОСИНОВОГО РЕЗАКА | 1993 |

|

RU2053447C1 |

| Резак для резки металлов с применением керосина | 1987 |

|

SU1459837A1 |

| US 5700421 A, 23.12.1997 | |||

| JP 200235307 A, 13.12.2002 | |||

| JP 11190503 A, 13.07.1999. | |||

Авторы

Даты

2006-11-20—Публикация

2005-10-18—Подача