ного состояния железорудных материалов. Для определения температурного интервала области вязко-пластичного состояния необходимо знать температуру перехода железорудных материало в жидкое состояние.

Цель изобретения - определение температурного интервала вязко-пластичного состояния железорудных материалов.

Поставленная цель достигается тем, что лабораторная печь для определения качества железорудных материалов, вклочающая емкость с расположенным в ней реакционным стаканом с дырчатым дном и штуцерами для подвода м отвода газа, шток с регистратором перемещения и термопару, снабжена размещенной в штоке трубкой с электродом, нижний конец которого расположен на расстоянии 0,1 диаметр реакционного стакана от центра закрытого дна емкости, выполненного с конусностью 2:1-1:1.

-Образующаяся из железорудных материалов жидкая фаза вытекает из дь1рчатого дна стакана вниз в центр конического дна емкости и замыкает электрод с дном емкости. Это позволяет фиксировать температуру, при которой образовавшаяся жидкаядэлектропроводная фа-за перешла во вполне подвижное состояние. Контроль усадки пробы и момента отрыва жидкой фазы, достигаемый при такой конструкции, позволяет определять интервал .вязко-пластичного состояния по разности между температурой отрыва жидкой фазы из железорудных материалов и температурой при усадки пробы.

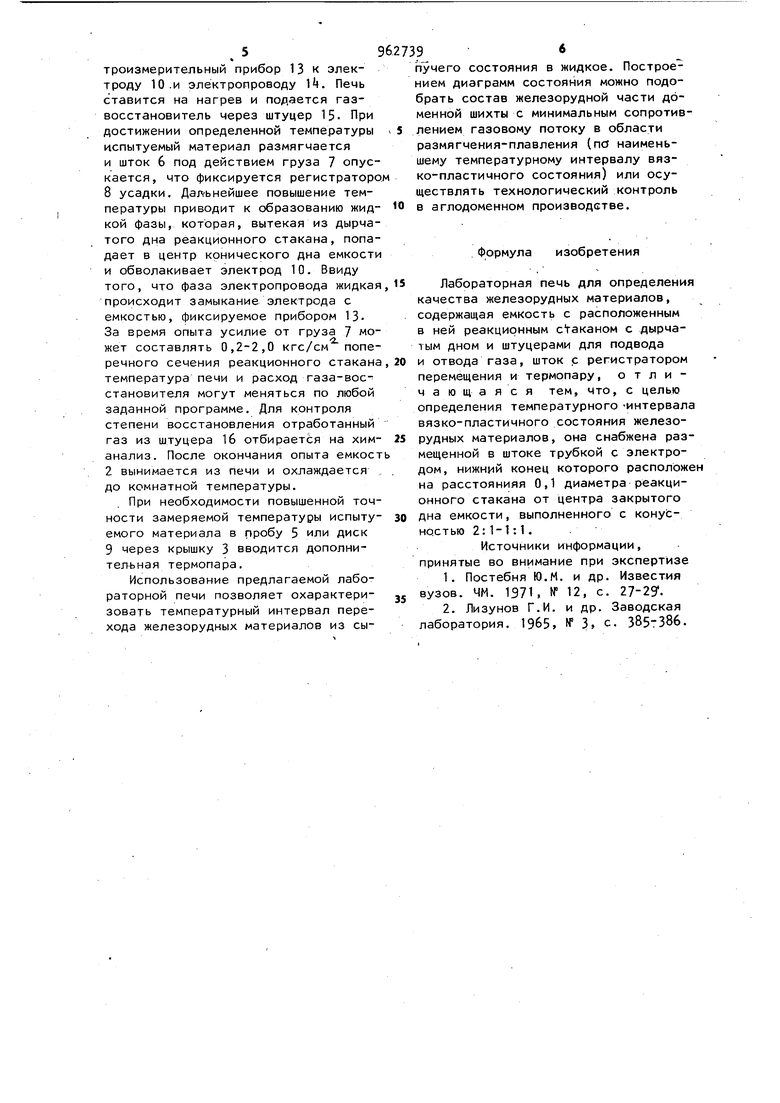

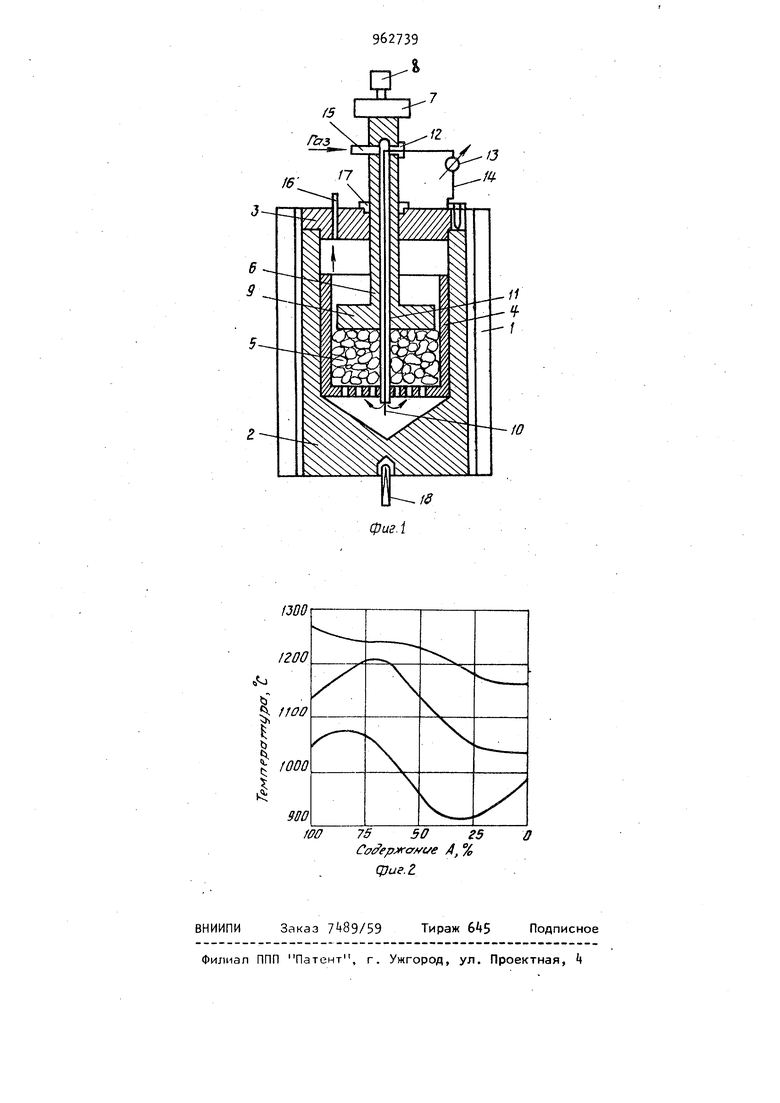

На фиг. 1 схематически изображена печь; на фиг. 2 - график перехода железорудных материалов из сыпучего состояния в жидкое.

Лабораторная печь включает нагревательную печь 1, емкость 2 с герметичной крышкой 3. Внутри емкости помещен сменный реакционный стакан 4 с дырчатым дном. В реакционный стакан с внутренним диаметром 3060 мм и высотой 50-100 мм, изготовленной из графита или магнезита, помещается проба испытуемого материала 5. Над материалом расположен шток. 6 с грузом 7 и регистратором 8 усадки. Диск 9 штока перфорирован для снижения сопротивления прохода газа. Сквозь шток проходит

молибденовый электрод 10, изолированный от него и испытуемого -материала высокоглиноземистой трубкой 11, служащей для подвода газа к наружному дну реакционного стакана. Нижний конец электрода установлен на расстоянии 0,1 диаметра стакана от центра конического (конусность 2:11:1) дна емкости, верхний конец через уплотнитель 12подсоединяется к электроизмерительному прибору 13, второй контакт которого соединен с емкостью через электропривод 14. Восстановительный газ подводится 5 через штуцер 15, отработанный газ выходит через штуцер 16. Уплотнитель 17 герметизирует газовую атмосферу реакционного стакана. Б дно емкости вставлена термопара 18.

При первоначальном опробовании предлагаемой печи было установлено, что при конусности дна емкости 1:2 и менее требуются печи с повышенной зоной равномерных температур, что приводят к дополнительному расходу энергии и материалов.

При конусности 3:1 и болеепервые капли жидкой фазы, падая из дырок реакционного стакана, не стекают к центру дна емкости (силы трения и межфазное взаимодействие с материалом емкости удерживают жидкую фазу на склоне). Наиболее подходящей конусностью для стенания жидкой фазы к дну емкости является отношение от 1:1 до 2:1; Также выявлена роль расположения электрода от дна тигля. При малой высоте 0,05D (D - диаметр стакана) при температурах выше прибор 13 срабатывает без падения жидкой фазы, вследствие замыкания цепи за счет ионизации газа. При высоте равной 0,2D регистрировать начало каплепадения невозможно из-за высокого расположения электрода от дна емкости: для замыкания электрода с дном необходимо накопить уже значительное количество жидкости (от 60 до 1800 мм при D 30-60 мм и конусности от 1:1 до 2:1) . При значениях высоты, равных 0,11 хорошо регистрируются первые капли жидкой фазы.

Для проведения опыта реакционный стакан с испытуемым материалом вставляется в емкость 2 и помещается в печь 1. На материал ставится диск 9 с грузом 7 и электродом 10. Емкость герметизируется крышкой 3 и уплотнителем 17- Затем подключается элект троизмерительный прибор 13 к электроду 10.и электропроводу И. Печь ставится на нагрев и подается газвосстановитель через штуцер 15. При достижении определенной температуры испытуемый материал размягчается и шток 6 под действием груза 7 опускается, что фиксируется регистраторо 8усадки. Дальнейшее повышение температуры приводит к образованию жидкой фазы, которая, вытекая из дырчатого дна реакционного стакана, попадает в центр конического дна емкости и обволакивает электрод 10. Ввиду того, что фаза электропровода жидкая происходит замыкание электрода с емкостью, фиксируемое прибором 13За время опыта усилие от груза 7 может составлять 0,2-2,0 кгс/см поперечного сечения реакционного стакана температура печи и расход газа-восстановителя могут меняться по любой заданной программе. Для контроля степени восстановления отработанный газ из штуцера 16 отбирается на химанализ. После окончания опыта емкост 2 вынимается из печи и охлаждается , до комнатной температуры. При необходимости повышенной точности замеряемой температуры испытуемого материала в пробу 5 или диск 9через крышку 3 вводится дополнительная термопара. Использование предлагаемой лабораторной печи позволяет охарактеризовать температурный интервал перехода железорудных материалов из сы99 6 пучего состояния в жидкое. Построением диаграмм состояния можно подобрать состав железорудной части доменной шихты с минимальным сопротивлением газовому потоку в области размягчения-плавления (ncf наименьшему температурному интервалу вязко-пластичного состояния) или осуществлять технологический контроль в аглодоменном производстве. Формула изобретения Лабораторная печь для определения качества железорудных материалов, содержащая емкость с расположенным в ней реакционным стаканом с дырчатым дном и штуцерами для подвода и отвода газа, шток с регистратором перемещения и термопару, отличающаяся тем, что, с целью определения температурного -интервала вязко-пластичного состояния железорудных материалов, она снабжена размещенной в штоке трубкой с электродом, нижний конец которого расположен на расстоянияя 0,1 диаметра реакционного стакана от центра закрытого дна емкости, выполненного с конусностью 2:1-1:1. Источники информации, принятые во внимание при экспертизе 1.Постебня Ю.М. и др. Известия вузов. ЧМ. 1971, № 12, с. 27-29. 2.Лизунов Г.И. и др. Заводская лаборатория. 19б5, № 3 с. 385-386.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения прочности кучковых материалов | 1975 |

|

SU559092A1 |

| Устройство для моделирования процесса разрушения кусковых материалов | 1985 |

|

SU1242694A1 |

| ЛАБОРАТОРНАЯ ПЕЧЬ ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА СЛОЕВОГО КОКСОВАНИЯ | 1992 |

|

RU2105031C1 |

| Аналитический автоклав | 1981 |

|

SU1031035A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2000 |

|

RU2187107C2 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| Датчик температуры со встроенным калибратором | 1988 |

|

SU1700394A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТА В МАТЕРИАЛЕ | 2014 |

|

RU2559323C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2006 |

|

RU2308490C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

Авторы

Даты

1982-09-30—Публикация

1981-02-26—Подача