Изобретение относится к лабораторным методам оценки термоокислительной стабильности реактивных топлив и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ оценки стабильности топлив путем определения количества выделившейся твердой фазы в результате износа узла трения в среде топлива, отличающийся тем, что в процессе испытаний дополнительно учитывают количественное изменение кислотности и содержание фактических смол. В герметичную камеру, где смонтирован узел трения, заливают испытуемое топливо и создают избыточное давление. Топливо нагревают до необходимой температуры, а затем приводят в действие узел трения. Через установленное время его останавливают и охлаждают камеру. После этого сливают топливо, вскрывают камеру и смывают осадки со стенок камеры и деталей этим же топливом. Затем производят оценку изменений первоначальных свойств топлива (авт. св. СССР 239653, МКИ 3 G 01 N 33/22, БИ 11, 1969 г.).

Известен способ определения термической стабильности авиационных реактивных топлив по выделению топливом нерастворимых осадков и смол в процессе его прокачивания через подогреватель с оценочной трубкой и контрольный фильтр, отличающийся тем, что поток испытуемого топлива подвергают контакту с исследуемыми металлами.

Испытуемое топливо прокачивают через оценочную трубку, контрольный фильтр и камеру с исследуемыми материалами. Комплексную оценку термостабильности топлива с учетом каталитического влияния на нее металлов получают, исходя из интенсивности образования отложений на оценочной трубке, скорости забивки фильтра, а также характеру и количеству отложений на пластинках исследуемых металлов (авт. св. СССР 227688, МКИ 3 G 01 N 33/22, БИ 10, 1986 г.).

К недостаткам приведенных выше технических решений можно отнести то, что они позволяют оценить стабильность топлив только в динамических условиях и, кроме того, результаты данных экспериментов могут быть некорректными из-за их зависимости от материала, из которого изготовлены либо узел трения (авт. св. 239653), либо пластинки металлов (авт. св. 227688). Довольно часто возникает необходимость определять качество топлива, находящегося в статических условиях, например при его длительном хранении в резервуарах.

Известно устройство для определения термоокислительной стабильности топлив, в том числе и реактивных, содержащее алюминиевую кассету (баню) с электрообогревом и автоматической системой терморегулирования, алюминиевая кассета (баня) выполнена с четырьмя гнездами для размещения герметичных бомб, изготовленных из нержавеющей стали. Внутри бомб размещают стеклянные стаканчики с испытуемыми пробами топлива. Для поддержания рабочей температуры алюминиевой кассеты (бани) с заданной точностью имеются контактный и контрольный термометры. Устройство заключено в металлический корпус и имеет крышку (авт. св. СССР 156747, МКИ G 01 N 33/22, БИ 16, 1963 г. - прототип).

Недостатком этого устройства является низкая точность и достоверность результатов измерения термоокислительной стабильности топлива из-за наличия температурного градиента по высоте алюминиевой кассеты, в которой размещены испытуемые образцы, а также контактный и контрольный термометры.

Изобретение решает задачу повышения точности и достоверности результатов испытаний при определении термоокислительной стабильности реактивных топлив при одновременном повышении срока службы устройства.

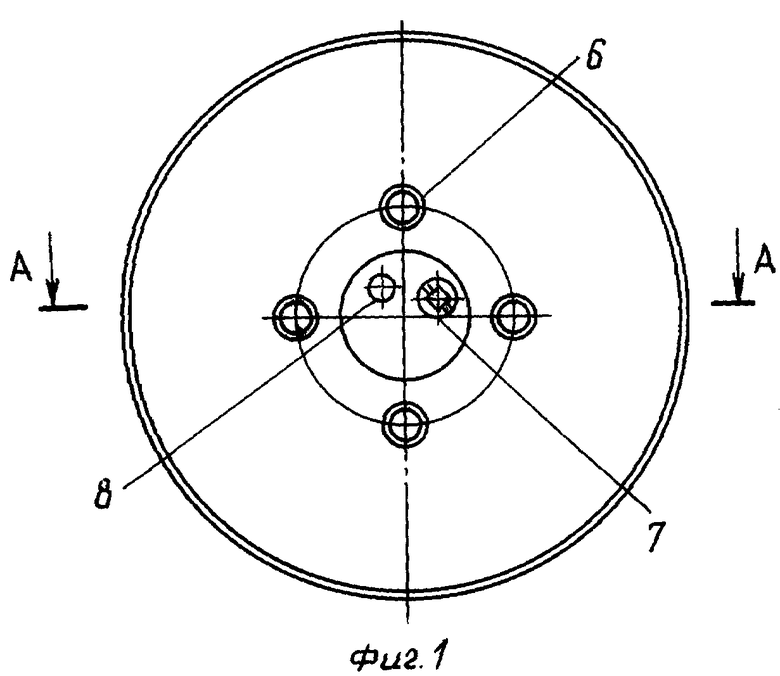

Указанная задача решается тем, что в устройстве для определения термоокислительной стабильности реактивных топлив, содержащем термостатирующий корпус, в котором расположены электронагреватель, автоматическая система терморегулирования и алюминиевая кассета с гнездами для размещения в них герметично закрывающихся крышками бомб с испытуемыми образцами, в алюминиевой кассете выполнены два отверстия для размещения контактного и контрольного термометров, причем глубина отверстий, выполненных в алюминиевой кассете для размещения в них контактного и контрольного термометров, составляет не менее 0,6 L, где L- высота алюминиевой кассеты, причем контактный термометр и контрольный термометр располагают в алюминиевой кассете таким образом, чтобы нижняя часть резервуара с термочувствительным веществом каждого термометра, по крайней мере, в одной точке соприкасалась с дном отверстия, выполненного в алюминиевой кассете.

Каждая бомба посредством штуцера соединена с манометром, причем один конец штуцера присоединен к крышке бомбы.

Для каждого из термометров полость между стенками отверстия, выполненного в алюминиевой кассете, и термометром в зоне расположения резервуара с термочувствительным веществом заполнена теплопроводящим материалом.

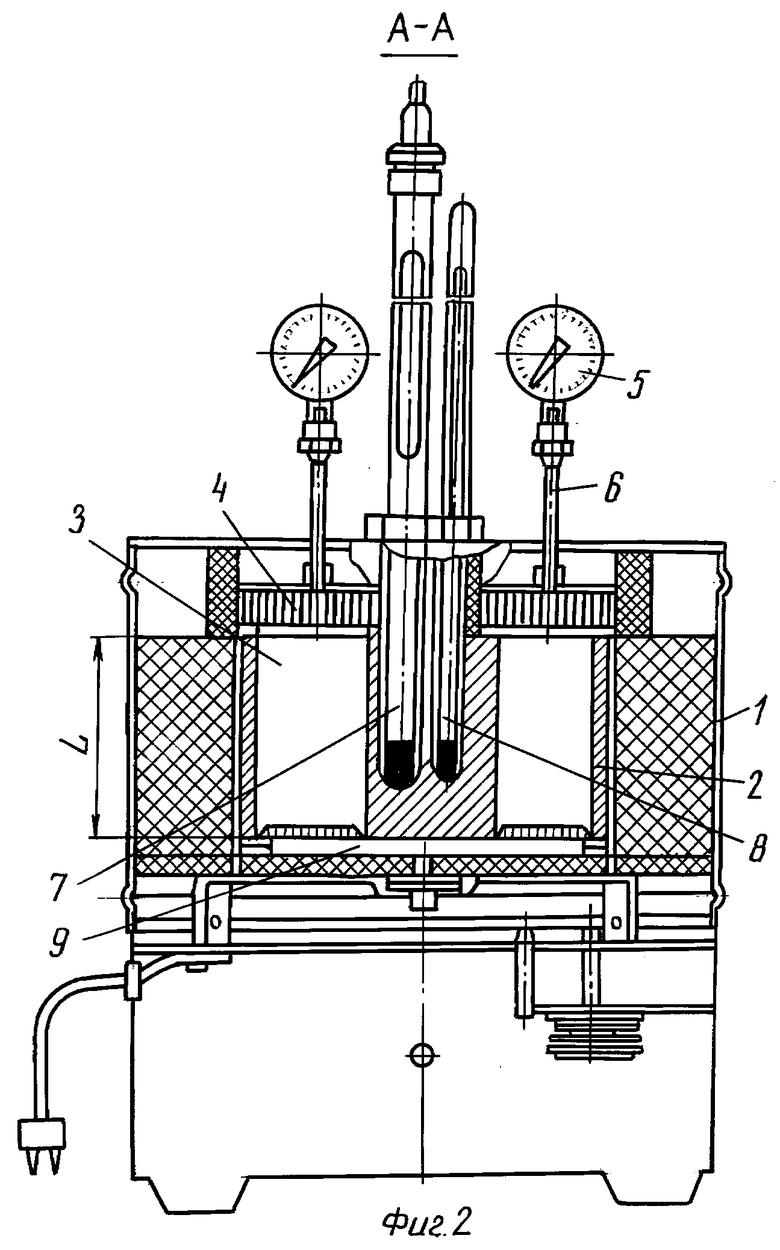

На фиг. 1 показана схема устройства для определения термоокислительной стабильности реактивных топлив (вид сверху без манометров), на фиг.2 дано сечение А-А фиг.1. Устройство содержит термостатирующий корпус 1 с размещенной в нем алюминиевой кассетой 2. В алюминиевой кассете 2 выполнены гнезда для размещения герметично закрывающихся стальных бомб 3. Герметичность бомб 3 достигается с помощью специальных крышек 4 с уплотнительными прокладками из фторопласта (не показаны). Для контроля герметичности на каждой бомбе 3 установлен манометр 5, присоединенный к крышке 4 бомбы 3 с помощью штуцера 6. В алюминиевой кассете 2 размещены также контактный термометр 7 и контрольный термометр 8. Нагрев алюминиевой кассеты осуществляется нагревателем 9. Контактный термометр 7 и контрольный термометр 8 располагают в алюминиевой кассете 2 таким образом, чтобы нижняя часть резервуара с термочувствительным веществом каждого термометра, по крайней мере, в одной точке соприкасалась с дном отверстия, выполненного в алюминиевой кассете.

Устройство работает следующим образом: движок контактного термометра 7 устанавливают в положение "110oС", прогревают устройство при температуре 110-120oС в течение трех часов. Медленно манипулируя движком контактного термометра 7 устанавливают температуру 150o±2oС по контрольному термометру 8 и нагревают устройство до температуры 150o±2oС. Испытуемое топливо фильтруют через бумажный фильтр и наливают в стеклянные стаканы, в которые помещают по одной медной пластине подвешенной на крючке стеклянной палочки. Стаканы помещают в бомбы 3, которые герметично закрывают крышками 4 путем тщательной затяжки крышек 4 ключом, и затем бомбы 3 устанавливают в алюминиевую кассету 2. Момент установки бомб 3 принимают за начало испытаний. Во время проведения испытаний осуществляют визуальный контроль за температурой и давлением в бомбах 3 соответственно с помощью контрольного термометра 8 и манометров 5. Постоянная температура в бомбах 3 - 150o±2oС поддерживается с помощью контактного термометра 7 и контролируется контрольным термометром 8. Контактный термометр 7 используется в качестве датчика температуры и настраивается на определенную температуру. При включении устройства в сеть нагреватель 9, расположенный в нижней части устройства под алюминиевой кассетой 2, нагревает последнюю. При достижении заданной температуры нагрева ртутный столбик контактного термометра 7 замыкает электрическую цепь, которая отключает подачу напряжения на нагреватель 9, и алюминиевая кассета 2 начинает остывать. При этом ртутный столбик контактного термометра 7 опускается и разрывает электрическую цепь, напряжение питания подается на нагреватель 9 и температура алюминиевой кассеты 2 начинает расти. По истечении 4 часов (время проведения испытаний) отключают электронагрев, вынимают бомбы 3 из алюминиевой кассеты 2. дают им остыть до температуры 35-40oС, после чего их открывают и проводят соответствующий анализ, при котором оценивают количество осадка и растворимых смол, образующихся при окислении реактивных топлив в процессе проведения испытаний.

Так как нагреватель устройства расположен в его нижней части, то по высоте алюминиевой кассеты 2 существует температурный градиент. Как показали эксперименты, разница температур в нижней части алюминиевой кассеты и в ее верхней части в процессе испытаний может составлять 20-30oС. Это существенно влияет на точность и достоверность результатов испытаний, так как зона регулирования контактного термометра 7 и зона измерения контрольного термометра 8 могут не совпадать с зоной расположения топлива, температуру которого и надо поддерживать в определенных пределах в бомбах 3.

Для повышения достоверности и точности результатов измерений были проведены дополнительные испытания, целью которых было определение расхождения температур, замеренных в каждой из четырех бомб 3, с номинальной температурой внутри алюминиевой кассеты 2. Для этого топливо в количестве 50мл заливалось в стаканы всех четырех бомб 3 (объем которых - 225см3). Стаканы вместо обычных стеклянных крышек герметично закрывались специально изготовленными крышками с вмонтированными в них термопарами ХК, изготовленными из проволоки. Рабочий спай каждой термопары должен находиться по центру стакана, в зоне расположения топлива в стакане на расстоянии ≈4±1 мм от дна стакана. Отверстие для размещения контрольного термометра 8 в алюминиевой кассете 2 выполняли разной глубины, т.е. измеряли температуру алюминиевой кассеты 2 на разных уровнях ее высоты. Включали устройство в сеть и нагревали до температуры 150o±2oС. Затем бомбы 3 вставляли в устройство и включали нагрев. В процессе испытаний через определенные промежутки времени фиксировали значения температуры в каждой из четырех бомб 3 и показания контрольного термометра 8. Результаты экспериментов выявили, что расхождение значений температур, замеренных в каждой из четырех бомб 3 между собой и со значением заданной температуры испытаний 150oС, которую показывает контрольный термометр 8, расположенный в алюминиевой кассете 2, не превышает погрешность испытаний ±2o в том случае, если глубина расположения контрольного термометра 8, а следовательно, и контактного термометра 7, в алюминиевой кассете 2 составляет не менее 0,6 L, где L- высота алюминиевой кассеты, причем контактный термометр и контрольный термометр располагают в алюминиевой кассете таким образом, чтобы нижняя часть резервуара с термочувствительным веществом каждого термометра, по крайней мере, в одной точке соприкасалась с дном отверстия, выполненного в алюминиевой кассете.

На достоверность результатов испытаний кроме температурного фактора влияет также фактор сохранения герметичности бомб 3 на протяжении всего процесса испытаний. Контроль герметичности можно осуществлять с помощью манометров 5, подключенных к каждой из бомб 3 при помощи штуцера 6, один конец которого присоединен к крышке 4 бомбы 3. Так как крышки 4 выполнены из металла, например из дюраля, или, чтобы увеличить срок службы устройства, из нержавеющей стали, то подсоединение штуцера 6 к крышкам 4 бомб 3 может быть различным. Так, например, это может быть сварное, резьбовое соединение и т. д. , в общем случае выбор соединения определяется технологическими возможностями производства. На противоположном конце штуцера выполнено резьбовое соединение, с помощью которого он соединен с манометром 5.

Кроме этого, необходимо учитывать еще один фактор: отверстия, выполненные в алюминиевой кассете 2, в которых размещаются контактный термометр 7 и контрольный термометр 8, имеют цилиндрическую форму, а та часть термометров, где располагается резервуар с термочувствительным (терморасширяющимся) веществом, как правило, сферическую. Следовательно, между стенками отверстий и термометрами в зоне расположения резервуара с термочувствительным веществом может образоваться полость. Несмотря на то, что температурный градиент по ширине алюминиевой кассеты 2 незначителен, чтобы не было искажения достоверности результатов испытаний, целесообразно заполнять образовавшуюся полость теплопроводящим материалом, например алюминиевой пудрой, кремнеорганической жидкостью и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2008 |

|

RU2368898C1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ АКТИВНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2013 |

|

RU2536287C1 |

| Установка для определения термоокислительной стабильности топлив | 1985 |

|

SU1552100A1 |

| Установка для определения термоокислительной стабильности реактивных топлив | 1980 |

|

SU947763A1 |

| Способ определения изменения качественных характеристик топлив для реактивных двигателей при взаимодействии с антикоррозионными покрытиями в условиях хранения | 2024 |

|

RU2825565C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ В ДИНАМИЧЕСКИХ УСЛОВИЯХ | 2011 |

|

RU2453839C1 |

| Установка для определения термоокислительной стабильности авиационных топлив | 1983 |

|

SU1249456A1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СОВМЕСТИМОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ С РЕЗИНОЙ, ПРИМЕНЯЕМОЙ В ТОПЛИВНЫХ СИСТЕМАХ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2475738C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ К ОБРАЗОВАНИЮ КОКСОВЫХ ОТЛОЖЕНИЙ | 2021 |

|

RU2774646C1 |

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

Изобретение относится к измерительной технике. Устройство содержит термостатирующий корпус, в котором расположены нагреватель, автоматическая система терморегулирования и алюминиевая кассета с гнездами для размещения в них герметично закрывающихся крышками бомб с испытуемыми образцами. В алюминиевой кассете выполнены два отверстия для размещения контактного и контрольного термометров, глубина отверстий составляет не менее 0,6 L, где L - высота алюминиевой кассеты. Технический результат - повышение точности и достоверности результатов определения. 2 ил.

Устройство для определения термоокислительной стабильности реактивных топлив, содержащее термостатирующий корпус, в котором расположены нагреватель, автоматическая система терморегулирования и алюминиевая кассета с гнездами для размещения в них герметично закрывающихся крышками бомб с испытуемыми образцами, в алюминиевой кассете выполнены два отверстия для размещения контактного и контрольного термометров, отличающееся тем, что глубина отверстий, выполненных в алюминиевой кассете для размещения в них контактного и контрольного термометров, составляет не менее 0,6 L, где L - высота алюминиевой кассеты, причем контактный термометр и контрольный термометр располагают в алюминиевой кассете таким образом, чтобы нижняя часть резервуара с термочувствительным веществом каждого термометра, по крайней мере, в одной точке соприкасалась с дном отверстия, выполненного в алюминиевой кассете.

| 0 |

|

SU156747A1 | |

| Способ определения термоокислительной стабильности топлива | 1985 |

|

SU1257517A1 |

| Установка для определения термоокислительной стабильности топлив | 1985 |

|

SU1552100A1 |

| US 5739417 А, 14.04.1998. | |||

Авторы

Даты

2002-08-10—Публикация

2000-07-20—Подача