Изобретение относится к устройствам для измельчения материалов, на- , пример продукта синтеза сверхтвердых материалов, и может найти широкое применение, в частности, на предприятиях, специализирующихся наполучении сверхтвердых материалов.

Известно устройство для измельчения сыпучих материалов, содержащее дробилку, через которую проходит измельчающий материал, который потоком воздуха транспортируется к разгрузочному отверстию. Между дробящими элементами дробилки и выпускным отверстием размещено сито. Через это сито проходит воздушный поток. С помощью специального приспособления измельченный материал , не просеенный через сито, возвращается в дробилку на повторное измельчение 1

Основными недостатками известного устройства являются значительное пыj леобразование вследствие транспортирования материала потоком воздуха, в результате чего возможны потери обрабатываемого материала, а также загрязнение окружающей среды или производственного помещения, а такжд сложность, обусловленная необходимостью проведения защитных мер, ввет

дение в конструкцию пылеулавливающих устройств.

. По технической сущности наиболее близкой к изобретению является установка для измельчения сыпучих материалов, содержащая корпус, размещенные на нем дрюбилку с загрузочным и разгрузочным окнами, транспортирующее устройство для подачи исходного

10 материала в дробилку, блок сит, электромагнитный сепаратор с приемной камерой и выгрузочными каналами, а также затворы выгрузки фракций продуктов измельчения и контейнер для

15 отходов измельчения 2.

В этой установке имеют место значительные потери измельченных сверхтвердых материалов и особенно мелких

20 фракций алмазного порошка при уносе их вытяжным устройством. Сбор уносимого материала с ловушек, установленных на вытяжном устройстве, является малоэффективным вследствие того, что 25 .мелкие фракции измельченных материалов воздушным потоком уносятся в атмосферу.

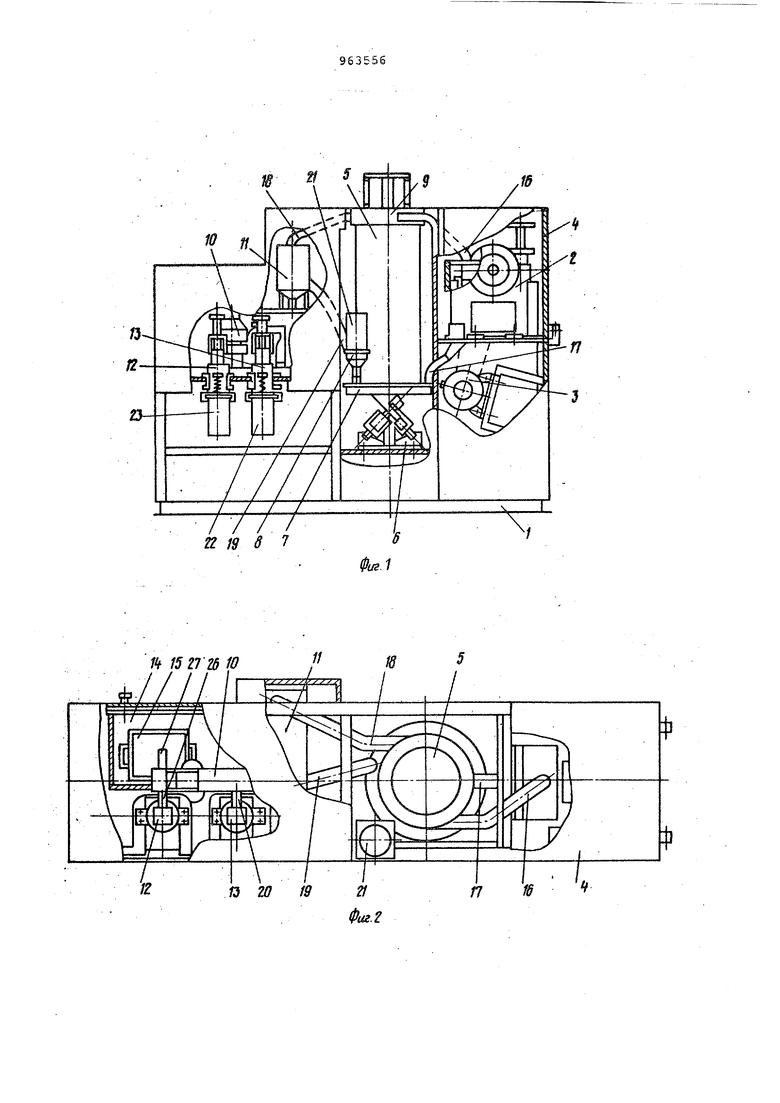

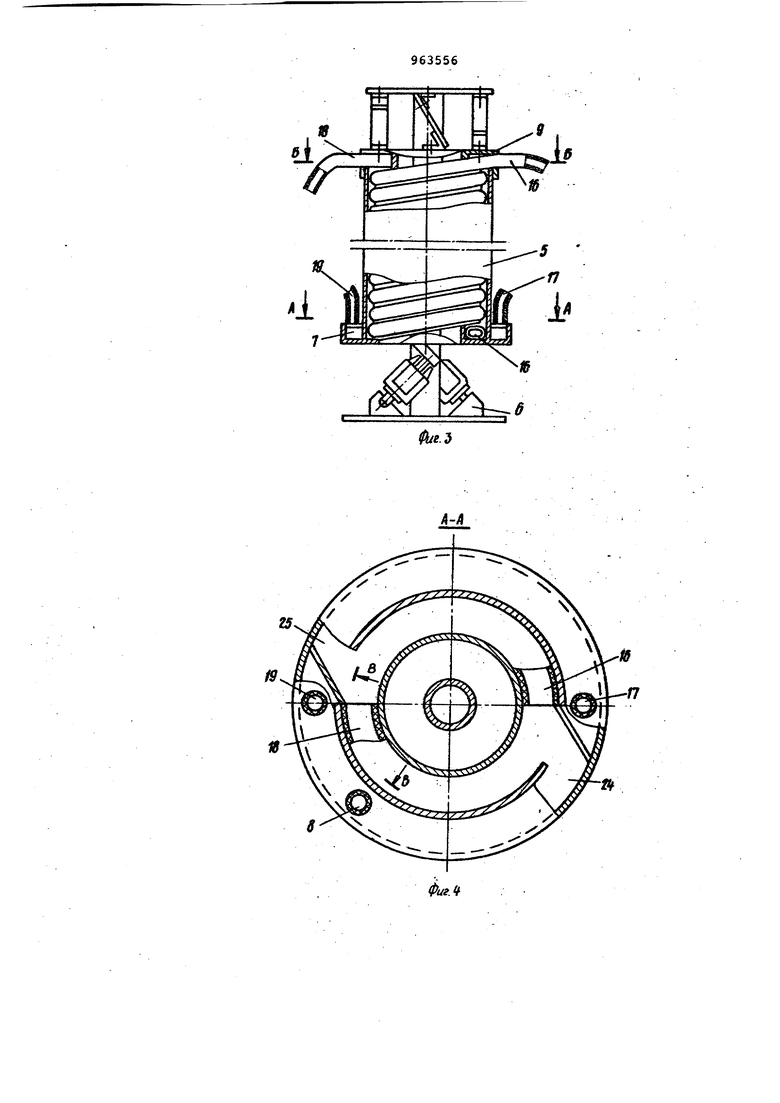

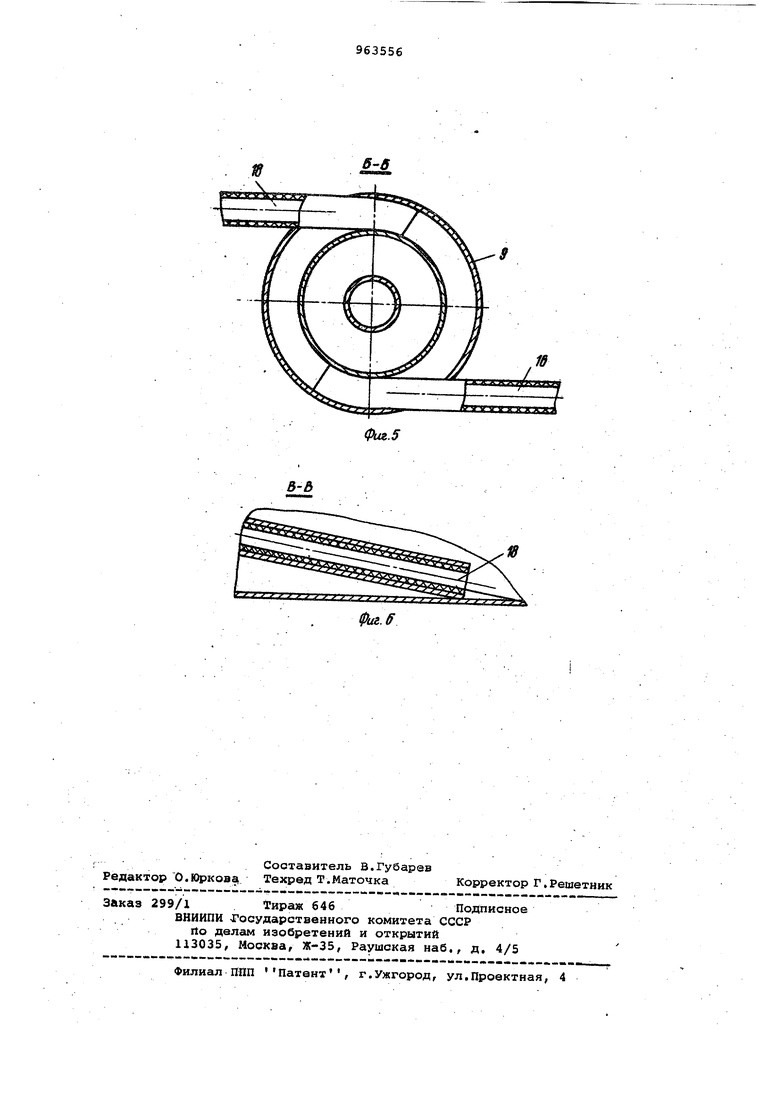

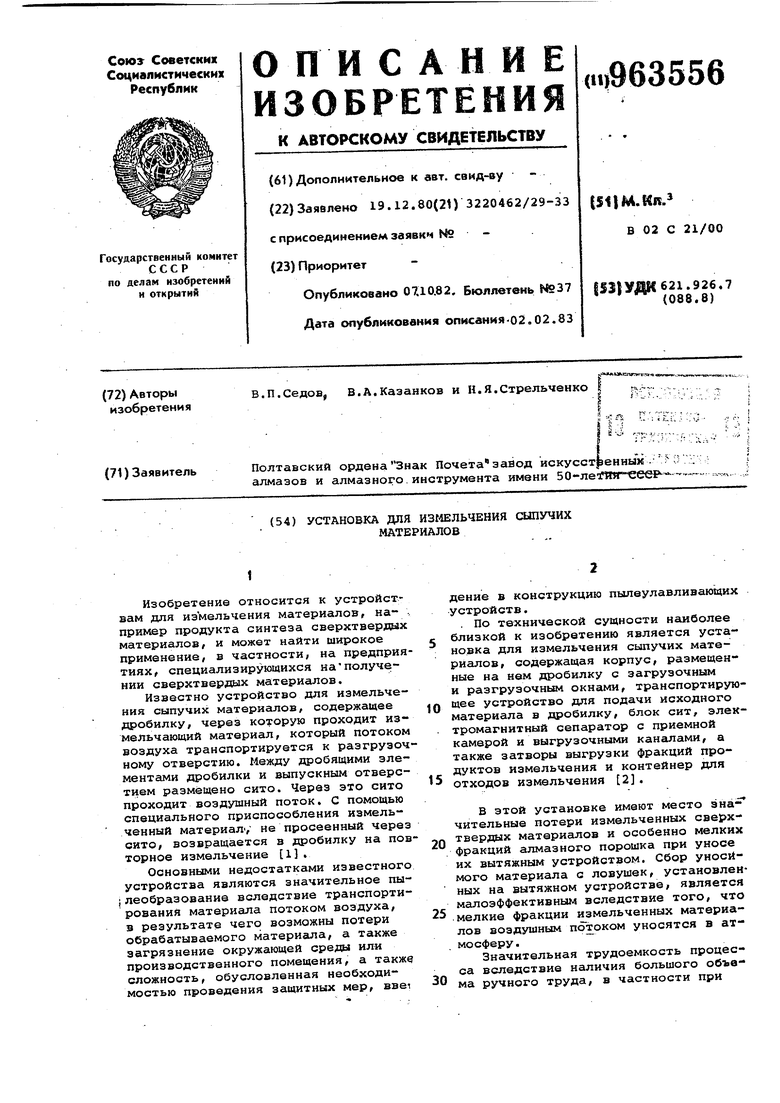

Значительная трудоемкость процесса вследствие наличия большого объе30ма ручного труда, в частности при осуществлении классификации обраба тываамого материала. Неблагоприятные условия труда при эксплуатации существующего оборудования вследствие значительной запыленности производственного помещения и наличия в нем высокого уровня , возникающего при работе дробяще го и классифицирующего устройства. : Вследствие значительной запыленности производственного помещения графитом и абразивным материалом обслуживающий персонал вынужден исполь зовать при работа защитные устройства органов дыхания. Целью изобретения является уменьшение потерь готового продукта и сни жение трудоемкости процесса. Цель достигается там, что в установке для измельчения сыпучих материалов, содержащей корпус/ размещенные на нем дробилку с за,грузочным и разгрузочным окнами/ транспортирую щее устройство для подачи исходного материала в дробилку, блок сит, элек тромагнитный сепаратор с приемной камерой и выгрузочными каналами, а также затворы выгрузки фракций.продуктов измельчения и контейнер для, отходов измельчения, транспортирующее устройство выполнено в виде виброподъемника с приемной и выгрузочной камерами, которые соединены посредством трубопроводов соответствен но с разгрузочным, загрузочным окнами дробилки и блоком сит, при -этом блок сит посредством трубопровода соединен с приемной камерой электромагнитного сепаратора и затвором выгрузки средней фракции продуктов измельчения, а выгрузочные каналы элек тромагнитного сепаратора соединены с затвором мелкой фракции продуктов измельчения и с контейнером для отходов измельчения., На фиг. 1 представлена установка для измельчения материала, вид спере ди; на фиг. 2 - то же, вид сверху; на фиг. 3 - вертикальный виброподъем ник с приводом, вид спереди; на фиг. разрез А-А на фиг. 3; на фиг. 5 - ра рез Б-Б на фиг. 3; на фиг. 6 - разре В-В на фиг. 4, установка трубопровода в приемной камере в секции исходного (обрабатываемого) материала. Установка содержит корпус 1, в ко тором расположены все элементы конструкции. На опорной плотдадке установлена дробилка 2 с приводом 3. Обслуживание дробилки осуществляют при открытом откидном кожухе 4. Устройст во имеет вертикальный виброподъемник 5 с приводом 6. В нижней части вибро подъемника расположена закрытая при.емная камера 7, предназначенная для помещения в ней обрабатываемого мате риала. В корпусе виброподъемника рас положены трубопроводы, идущие по вИнТовой линии вверх. По этим трубопро водам осуществляется перемещение об рабатываемого материалаs Количество трубопроводов устанавливается з эа-висимостй от числа Фракций измельчен ного материала. Внутренний объем приемной камеры разделен на две секции секцию исход ногО материала и секцию измельченного материала. На крышке этой приемной камеры установлен загрузочный бункер 8. В верхней части виброподъемника расположена закрытая выгрузочная ка-мера 9. Эта камера, так же как и приемная, разделена на две аналогичных секции. На опорной площадке установлен электромагнитный сепаратор 10, с которым соединен блок сит 11. Электромагнитный сепаратор и блок сит приводятся в действие общим приводом (условно не показан). На выгрузочном канале электромагнитного сепаратора установлен затвор 12 выгрузки материала мелкой Фракции, а выгрузка средней Фракции осуществляется непосредственно из блока сит через затвор 13, установленный на электромагнитном сепараторе. Под электромагнитным сепаратором выполнена ниша 14, в которую устанав ливают контейнер 15 для выгрузки в него графита, отделенного от измельченного продукта синтеза. Функционально все механизма устройства соединены . трубопроводами , образующими замкнутую технологическую систему. Подача исходного продукта синтеза на обработку осуществляется из контейнера 21, который устанавливают на загрузочный бункер 8. Выгрузку обработанного материала осуществляют в сменные контейнеры 22 и 23, которые устанавливают в направляющих затворов 12 и 13, Работает устройство следующим об; разом. Контейнер 21 с исходным продуктом синтеза алмаза устанавливают на загрузочный бункер 8, из которого ма ®Риал самотеком поступает в секцию 24 исходного продукта приемной камеры 7 вертикального виброподъемника 5. Выйдя из виброподъемника, материал по трубопроводу 16 равномерно поступает а загрузочное окно дробилки 2. Измельченный в дробилке материал через ее выгрузочное окно по трубопроводу 17 поступает в секцию 25 измельченного материала приемной камеры 7 виброподъемника 5. Выйдя из виброподъемника, материал по трубопроводу 18 поступает в блок сит II, в котором этот матери- ал разделяется на заданное количество фракций по величине частиц. Б рассматриваемом случае обрабатывавмый материал разделяется на три фра цин: крупная, средняя и мелкая. Крупная фракция материала по тру бопроводу 19 вновь поступает в секцию исходного продукта приемной камеры виброподъемника возвращается в дробилку на повторное измельчение Средняя фракция материгша из блока сит iJ. по трубопроводу. 20 поступает на выгрузку через затвор 12 в сменный контейнер 22 Мелкая фракция материала из блока сит поступает в. электромагнитный сепаратор, в котором происходит отделение графита от продукта синтеза Очищенный продукт синтеза из электромагнитного сепаратора через выгрузочный канал 26 и затвор 13 поступает на выгрузку в сменный контейнер 23, Отделенный от продукта синтеза графит через выгруэочный канал 27 выгружается в контей нер 15. Описанный цикл работы устройства в дальнейшем повторяется аналогично С целью улучшения обслуживания дробилки .предусмотрен откидной кожух 4. Перемещение обрабатываемого материала в замкнутом пространстве предотвращает запыленность производственного помещения и потери измельченного сверхтвердого материала. С целью снижения уровня шума при работе устройства предусмотрена уста новка в корпусе этого устройства зву коизоляционных панелей, С целью предотвращения запыленности производственного помещения и регулирования по дачи исходного материала в приемную камеру на загрузочном бункере установлен шибер. Количество затворов а устройстве соответствует числу мелких и средних фракций измельчаемого материала. Предлагаемое устройство для измел чения материала обеспечивает по срав нению с известными значительные сокращения потерь измельченных сверхтвердых материалов и пpeдoтвpaщвJ иe запыленности производственного помещения вследствие того что перемещение материала от момента загрузки его в устройство до выгрузки осуществляется а замкнутом пространстве; значительное снижение трудоемкости процесса вследствие сокращения объема ручного труда при выполнении раз-, личных операций, возврат материала на -повторное измельчение, перенос продукта с одного рабочего места на другое и т.д. Формула изобретения Установка для- измельчения сыпучих материалов, содержащая корпус, размещенные на нем дробилку с загрузочными и разгрузочными окнами, транспортирующее устройство для подачи исходного материала в дробилку, блок сит, электромагнитный сепаратор с приемной камерой и выгрузочными каналами, а также затворы выгрузки фракции продуктов измельчения и контейнер для отходов измельчения, отличающаяся тем, что, с целью уменьшения готового продукта и снижения трудоемкости процесса, транспортирующее устройство выполнено в виде виброподъемника с приемной и выгрузочной камерами, которые соединены посредством трубопроводов соответственно с разгрузочным, загрузочным окнами дробилки и блоком сит, при этом блок сит посредством трубопровода соединен с приемной камерой электромагнитного сепаратора и затвором выгрузки средней фракции продуктов измельчения, а выгрузочные каналы электромагнитного сепаратора соединены с затвором выгрузки мелкой фракции продуктов измельчения и контейнером для отходов измельчения. Источники информации, принятые во внимание при экспертизе 1. Заявка Франции t) 2406475, кл. В 02 С 23/32, 1979. I 2.Производство шлифовальных nopotctков. Технологический процесс. Т.II, 22.01.20.100.06, Полтава, 1978.

/ У / /

П W 8 1

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки сыпучих материалов | 1985 |

|

SU1443963A1 |

| Установка для получения порошка из титановой губки и способ его получения | 2015 |

|

RU2622501C2 |

| Линия переработки скорлупы косточек плодовых | 1978 |

|

SU768388A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ | 1997 |

|

RU2131299C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОДГОТОВКИ ИЗМЕЛЬЧЕННОГО СЫРЬЯ | 1990 |

|

RU2006296C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2047401C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| Устройство для измельчения кормов | 1982 |

|

SU1047512A1 |

П 1527 W 10 J/I 15 W П6

6-6

Авторы

Даты

1982-10-07—Публикация

1980-12-19—Подача