I

6 5 f 1

J9

8

4

СО СО

О5

сриг.1

Изобретение относится к устаноЕке для обработки сыпучих материалов, включающей предварительное удаление графита с поверхности спеков (продукт синтеза сверхтвердых материалов, например алмаз), последующее измельчение этих спеков и классификацию измельченного продукта, и может быть использовано в частности на предприятиях, специализирующихся на получении (Сверхтвердых материалов.

Цель изобретения - повышение надежности работы и производительности.

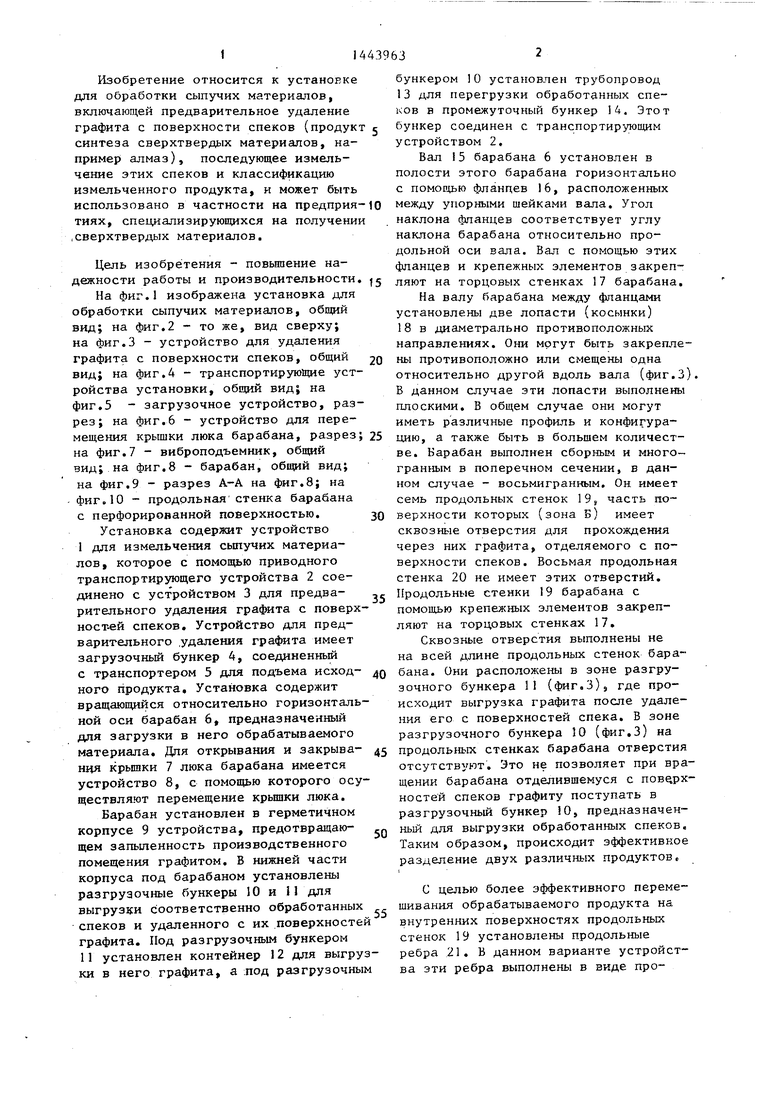

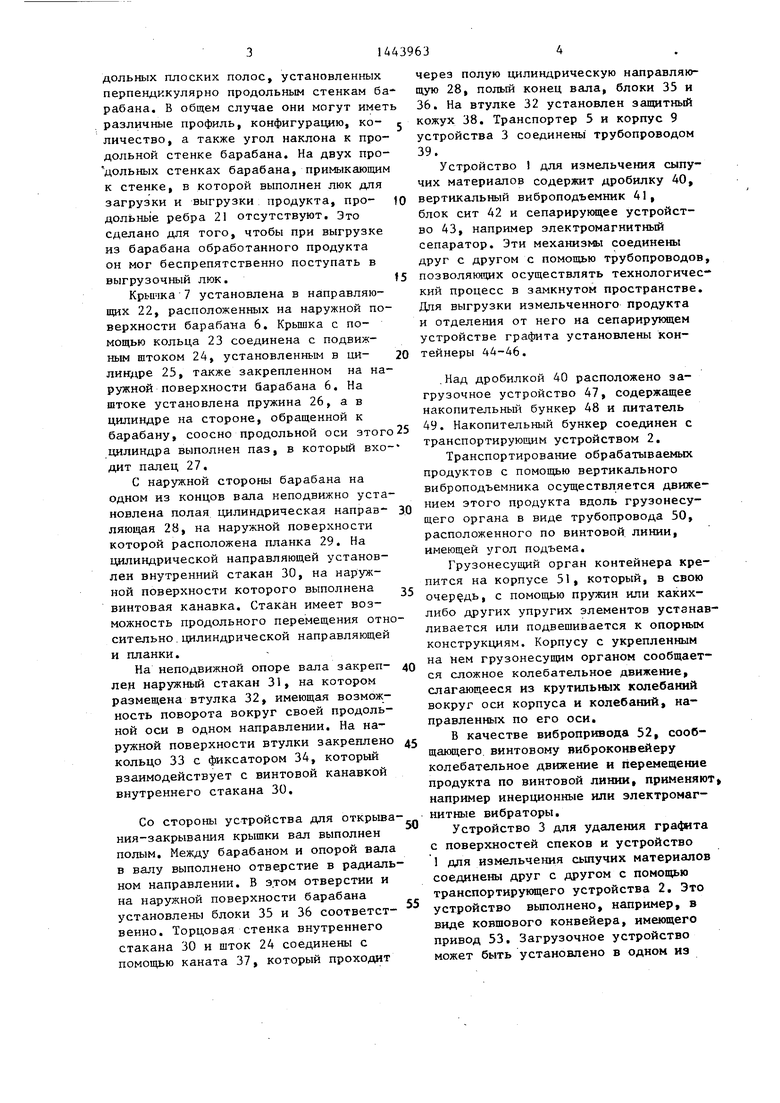

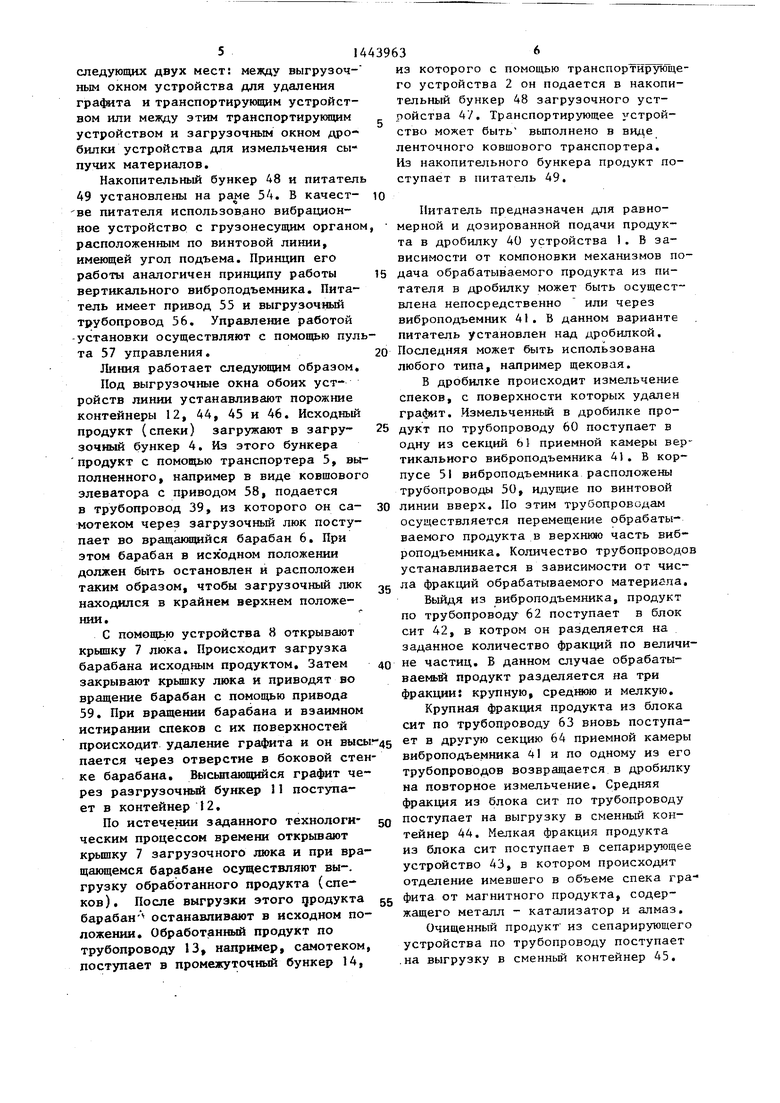

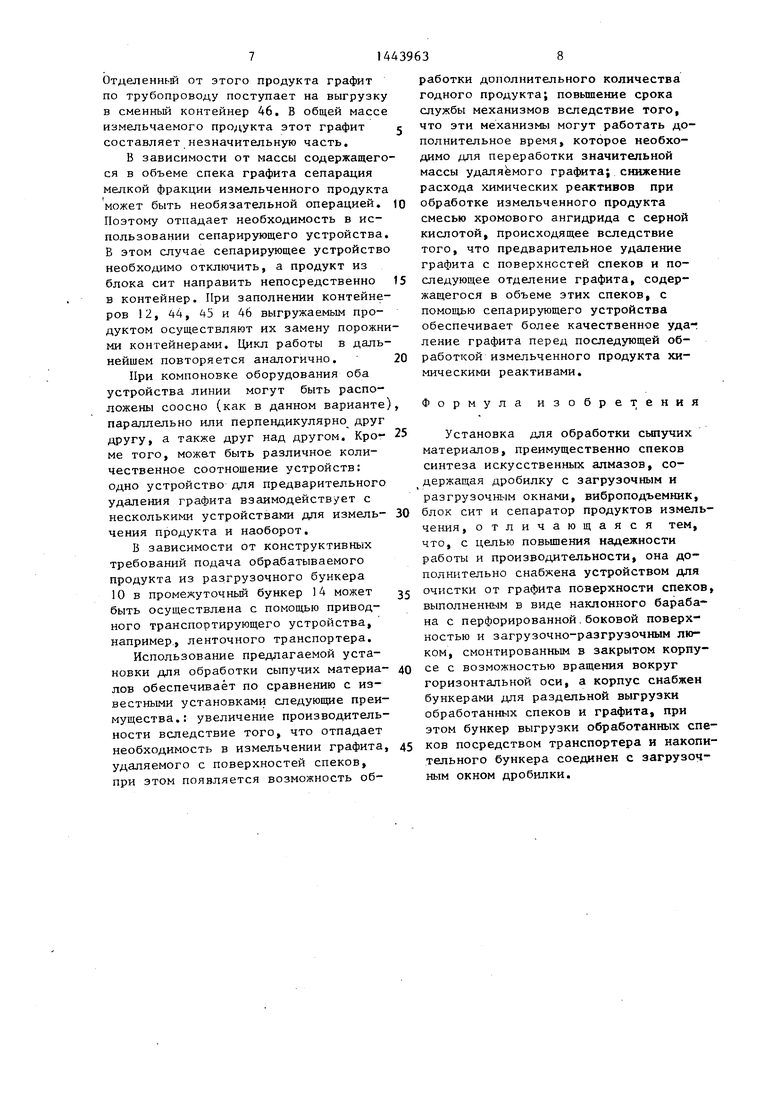

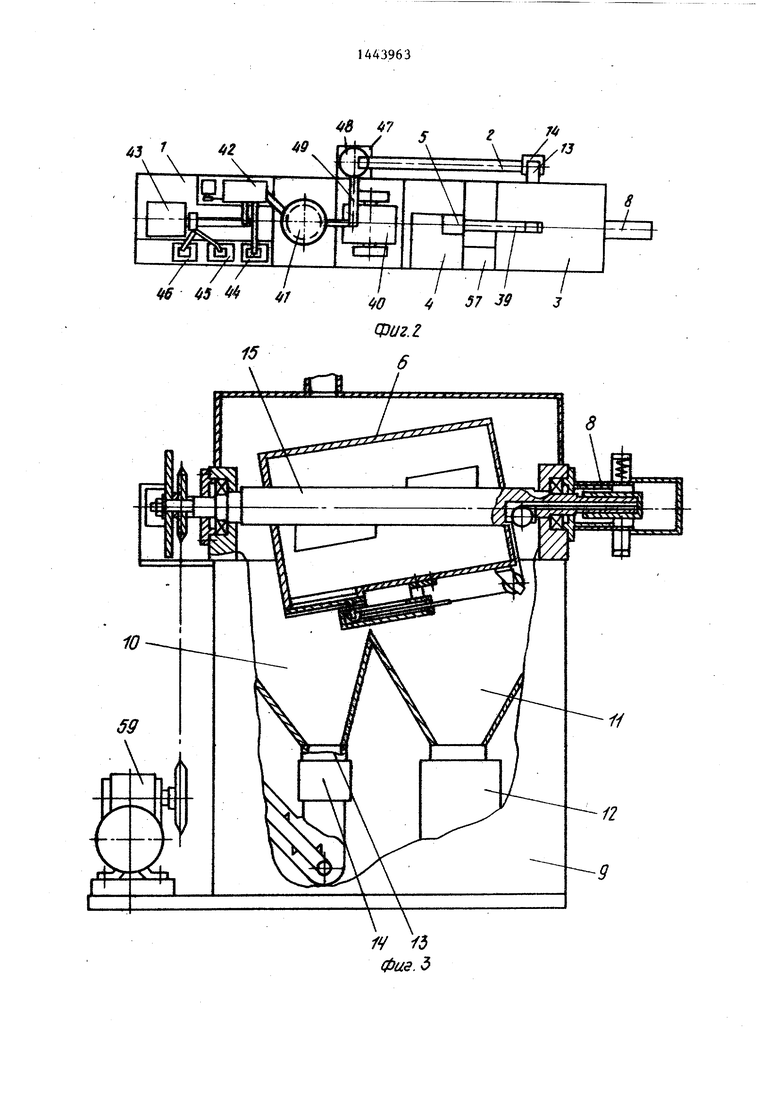

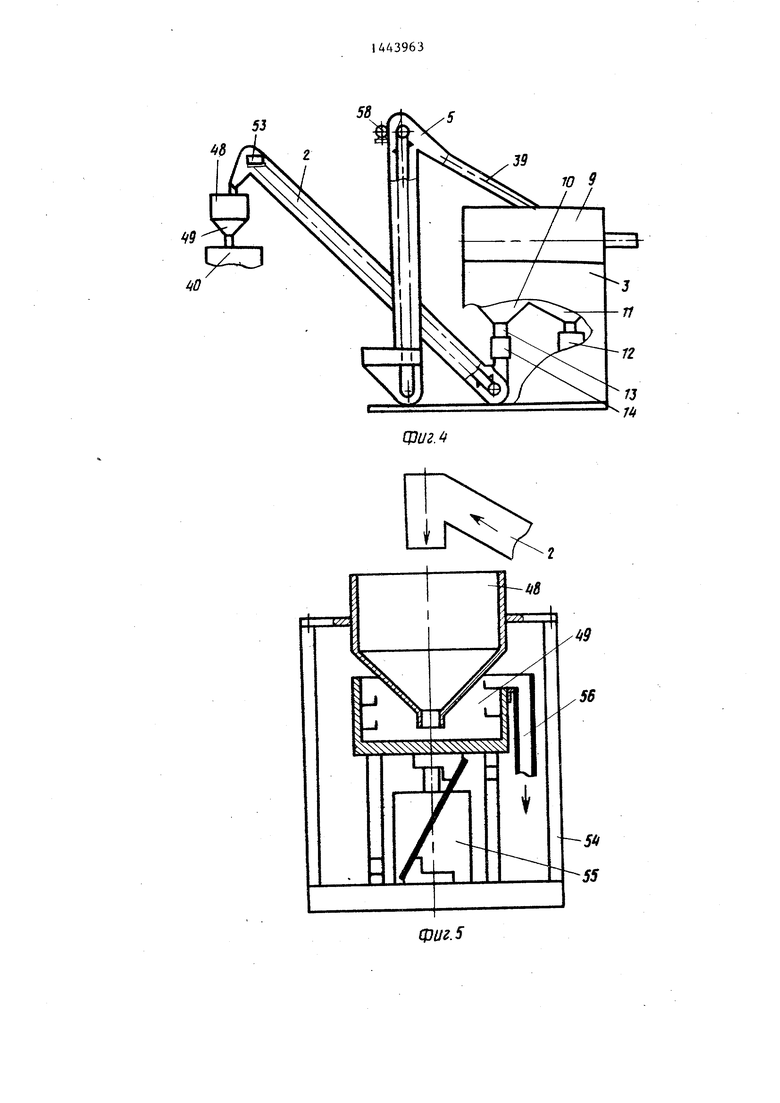

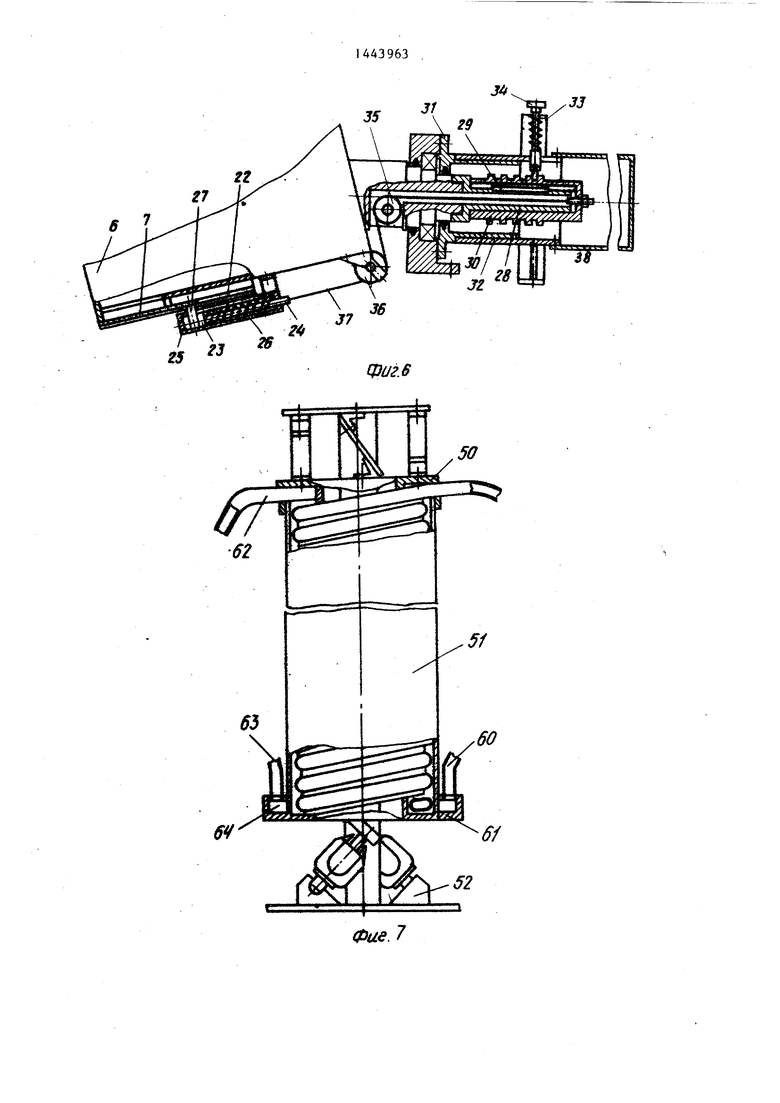

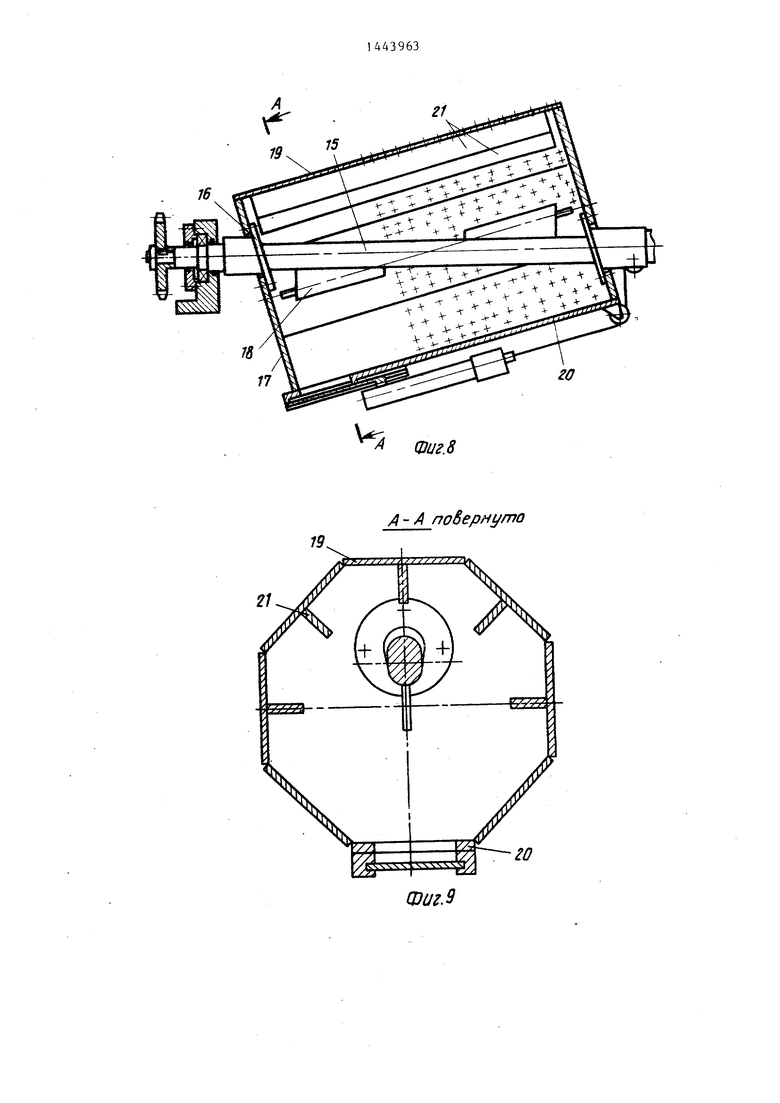

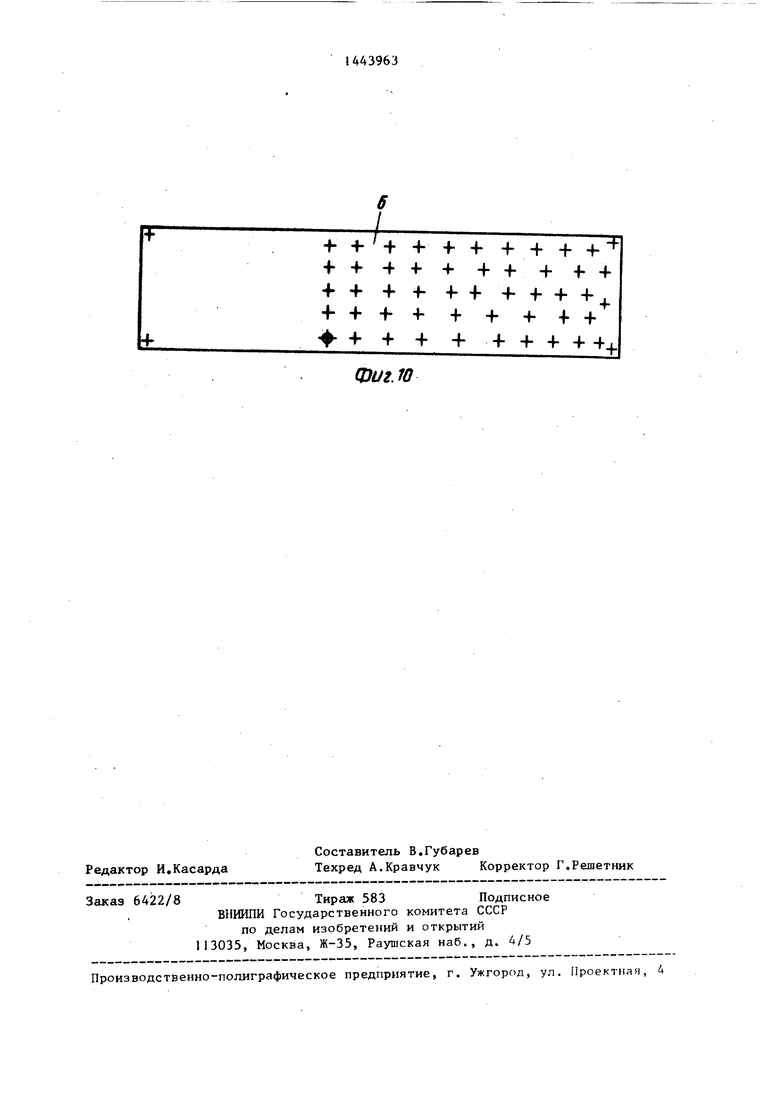

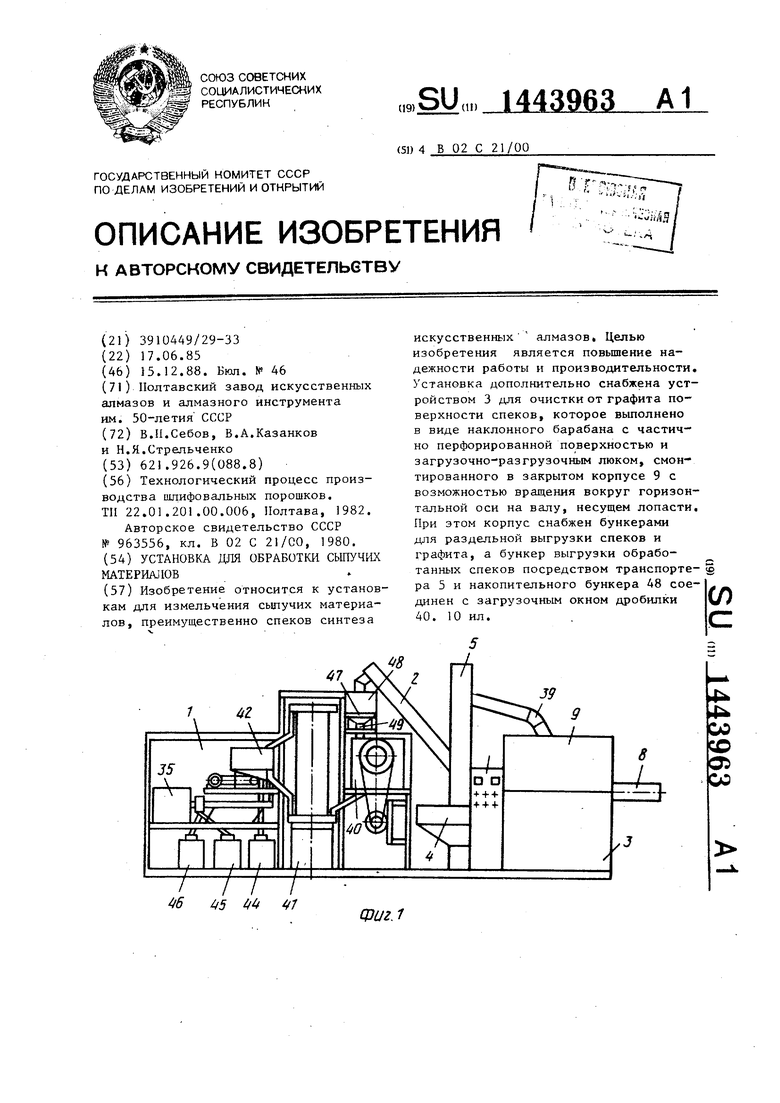

На фиг. изображена установка для обработки сыпучих материалов, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - устройство для удаления графита с поверхности спеков, общий вид; на фиг.4 - транспортирующие устройства установки, общий вид; на фиг.З - загрузочное устройство, разрез; на фиг.6 - устройство для перемещения крышки люка барабана, разрез; на фиг.7 - виброподъемник, общий вид; на фиг.8 - барабан, обгвдй вид; на фиг.9 - разрез А-А на фиг.8; на фиг.10 - продольная стенка барабана с перфорированной пойерхностью. Установка содержит устройство

Iдля измельчения сыпучих материалов, которое с помощью приводного транспортирующего устройства 2 соединено с устройством 3 для предва- рительного удаления графита с поверх- ност-ей спеков. Устройство для предварительного .удаления графита имеет загрузочный бункер 4, соединенный

с транспортером 5 для подъема исход- ного продукта. Установка содержит вращающийся относительно горизонтальной оси барабан 6, предназначенный для загрузки в него обрабатываемого материала. Для открывания и закрыва- ння крышки 7 люка барабана имеется устройство 8, с помощью которого осуществляют перемещение крышки люка.

Барабан установлен в герметичном корпусе 9 устройства, предотвращаю- щем запыленность производственного помещения графитом. В нижней части корпуса под барабаном установлены разгрузочные бункеры 10 и i1 для выгрузки соответственно обработанных спеков и удаленного с их поверхностей графита. Под разгрузочным бункером

I1установлен контейнер 12 для выгрузки в него графита, а .под разгрузочным

бункером 10 установлен трубопровод 13 для перегрузки обработанных спеков в промежуточный бункер 4. Этот бункер соединен с транспортирующим устройством 2,

Вал I5 барабана 6 установлен в полости этого барабана горизонтально с помощью фланцев 16, расположенных между упорными шейками вала. Угол наклона фпанцев соответствует углу наклона барабана относительно продольной оси вала. Вал с помощью этих фланцев и крепежных элементов закрепляют на торцовых стенках 17 барабана.

На валу барабана между фланцами установлены две лопасти (косынки) 18 в диаметрально противоположных направлениях. Они могут быть закреплены противоположно или смещены одна относительно другой вдоль вала (фиг.З В данном случае эти лопасти выполнены плоскими. Б общем случае они могут иметь различные профиль и конфигурацию, а также быть в большем количестве. Барабан выполнен сборным и многогранным в поперечном сечении, в данном случае - восьмигранным. Он имеет семь продольных стенок 19 часть поверхности которых (зона Б) имеет сквозные отверстия для прохождения через них графита, отделяемого с поверхности спеков. Восьмая продольная стенка 20 не имеет этих отверстий. Продольные стенки 19 барабана с помощью крепежных элементов закрепляют на торцовых стенках 17.

Сквозные отверстия выполнены не на всей длине продольных стенок барабана. Они расположены в зоне разгрузочного бункера 11 (фиг.З), где происходит выгрузка графита после удаления его с поверхностей спека. В зоне разгрузочного бункера 10 (фиг.З) на продольных стенках барабана отверстия отсутствуют. Это не позволяет при вращении барабана отделившемуся с поведх ностей спеков графиту поступать в разгрузочный бункер 10, предназначенный для выгрузки обработанных спеков Таким образом, происходит эффективное разделение двух различных продуктов е

С целью более эффективного перемешивания обрабатываемого продукта на внутренних поверхностях продольных стенок 19 установлены продольные ребра 21. В данном варианте устройства эти ребра выполнены в виде продольных плоских полос, установленных перпендикулярно продольным стенкам барабана. В общем случае они могут имет различные профиль, конфигурацию, ко- личество, а также угол наклона к продольной стенке барабана. На двух про- дольных стенках барабана, примыкающим к стенке, в которой выполнен люк для загрузки и выгрузки продукта, про- дольнь1е ребра 21 отсутствуют. Это сделано для того, чтобы при выгрузке из барабана обработанного продукта он мог беспрепятственно поступать в выгрузочный люк.

Крьичка 7 установлена в направляющих 22, расположенных на наружной поверхности барабана 6. Крьшка с помощью кольца 23 соединена с подвижным штоком 24, установленным в ци- линдре 25, также закрепленном на наружной поверхности барабана 6. На штоке установлена пружина 26, а в цилиндре на стороне, обращенной к барабану, соосно продольной оси этого цилиндра выполнен паз, в который входит палец 27,

С наружной стороны барабана на одном из концов вала неподвижно установлена полая цилиндрическая направ- ляющая 28, на наружной поверхности которой расположена планка 29. На щшиндрической направляющей установлен внутренний стакан 30, на наружной поверхности которого выполнена винтовая канавка. Стакан имеет возможность продольного перемещения относительно, цилиндрической направляющей и планки.

На неподвижной опоре вала закреп- лен наружный стакан 31, на котором размещена втулка 32, имеющая возможность поворота вокруг своей продольной оси в одном направлении. На наружной поверхности втулки закреплено кольцо 33 с фиксатором 34, который взаимодействует с винтовой канавкой внутреннего стакана 30.

Со стороны устройства для открыва

ния-закрываьшя крышки вал выполнен полым. Между барабаном и опорой вала в валу выполнено отверстие в радиальном направлении. В этом отверстии и на наружной поверхности барабана установлены блоки 35 и 36 соответственно. Торцовая стенка внутреннего стакана 30 и шток 24 соединены с помощью каната 37, который проходит

0 5

0 5

0

через полую цилиндрическую направляющую 28, полый конец вала, блоки 35 и 36. На втулке 32 установлен защитный кожух 38. Транспортер 3 и корпус 9 устройства 3 соединены трубопроводом 39.

Устройство 1 для измельчения сыпучих материалов содержит дробилку 40, вертикальный виброподъемник 41, блок сит 42 и сепарирующее устройство 43, например электромагнитный сепаратор. Эти механизмы соединены друг с другом с помощью трубопроводов, позволяющих осуществлять технологический процесс в замкнутом пространстве. Для выгрузки измельченного продукта и отделения от него на сепарирукщем устройстве графита установлены контейнеры 44-46.

.Над дробилкой 40 расположено загрузочное устройство 47, содержащее накопительный бункер 48 и питатель 49. Накопительный бункер соединен с транспортирующим устройством 2.

Транспортирование обрабатываемых продуктов с помощью вертикального виброподъемника осуществляется движением этого продукта вдоль грузонесу- щего органа в виде трубопровода 50, расположенного по винтовой линии, имеющей угол подъема.

Грузонесущий орган контейнера крепится на корпусе 51, который, в свою очередь, с помощью пружин или каких- либо других упругих элементов устанавливается или подвещивается к опорным конструкциям. Корпусу с укрепленным на нем грузонесущим органом сообщается сложное колебательное движение, слагающееся из крутильных колебаний вокруг оси корпуса и колебаний, направленных по его оси,

В качестве вибропривода 52, сообщающего, винтовому виброконвейеру колебательное движение и перемещение продукта по винтовой линии, применяют например инерционные или электромагнитные вибраторы.

Устройство 3 для удаления графита с поверхностей спеков и устройство 1 для измельчения сыпучих материалов соединены друг с другом с помощью транспортирукндего устройства 2. Это устройство вьшолнено, например, в виде ковшового конвейера, имеющего привод 53. Загрузочное устройство может быть установлено в одном из

следующих двух мест: между выгрузочным окном устройства для удаления графита и транспортирующим устройством или между этим транспортирующим устройством и загрузочным окном дробилки устройства для измельчения сыпучих материалов.

Накопительный бункер 48 и питател 49 установлены на раме 54. В качест- ве питателя использовано вибрационное устройство с грузонесущим органо расположенным по винтовой линии, имеющей угол подъема. Принцип его работы аналогичен принципу работы вертикального виброподъемника. Питатель имеет привод 55 и выгрузочный трубопровод 56. Управление работой -установки осуществляют с помощью пулта 57 управления.

Линия работает следующим образом.

Под выгрузочные окна обоих устройств линии устанавливают порожние контейнеры 12, 44, 45 и 46. Исходный продукт (спеки) загружают в загру- зочный бункер 4. Из этого бункера продукт с помощью транспортера 5, выполненного, например в виде ковшовог элеватора с приводом 58, подается в трубопровод 39, из которого он са- мотеком через загрузочный люк поступает во вращакнцийся барабан 6. При этом барабан в исходном положении должен быть остановлен и расположен таким образом, чтобы загрузочный люк находился в крайнем верхнем положении.

С помощью устройства 8 открывшот крышку 7 люка. Происходит загрузка барабана исходным продуктом. Затем закрывают крышку люка и приводят во вращение барабан с ПОМОЕЦЬЮ привода 59. При вращении барабана и взаимном истирании спеков с их поверхностей происходит удаление графита и он высы пается через отверстие в боковой стеке барабана, Высьтающийся графит через разгрузочный бункер 11 поступает в контейнер 12,

По истечении заданного технологи- ческим процессом времени открывают крьппку 7 загрузочного люка и при вра щамнцемся барабане осуществляют вы-, грузку обработанного продукта (спеков). После выгрузки этого дродукта барабан останавливают в исходном положении. Обработанный продукт по трубопроводу 13, например, самотеком поступает в промежуточный бункер 14,

из которого с помощью транспортирующего устройства 2 он подается в накопительный бункер 48 загрузочного устройства 47, Транспортирующее устройство может быть вьтолнено в виде ленточного ковшового транспортера. Из накопительного бункера продукт поступает в питатель 49.

Питатель предназначен для равномерной и дозированной подачи продукта в дробилку 40 устройства . В зависимости от компоновки механизмов подача обрабатываемого продукта из питателя в дробилку может быть осуществлена непосредственно или через виброподъемник 41. В данном варианте питатель установлен над дробилкой. Последняя может быть использована любого типа, например щековая.

В дробилке происходит измельчение спеков, с поверхности которых удален графит. Измельченный в дробилке продукт по трубопроводу 60 поступает в одну из секций 61 приемной камеры вертикального виброподьемника 4). В корпусе 51 внброподъемника расположены трубопровода 50, идущие по винтовой линии вверх. По этим трубопроводам осуществляется перемещение обрабатываемого продукта в верхнкяо часть виброподъемника. Количество трубопроводо устанавливается в зависимости от числа фракций обрабатываемого материала.

Выйдя из виброподъемника, продукт по трубопроводу 62 поступает в блок сит 42, в котром он разделяется на заданное количество фракций по величине частиц. В данном случае обрабаты- ваемьй продукт разделяется на три фракции: крупную, средиою и мелкую.

Крупная фракция продукта из блока сит по трубопроводу 63 вновь поступает в другую секцию 64 приемной камеры виброподъемника 1 и по одному из его трубопроводов возвращается в дробилку на повторное измельчение. Средняя фракция из блока сит по трубопроводу поступает на выгрузку в сменный контейнер 44. Мелкая фракция продукта из блока сит поступает в сепарирующее устройство 43, в котором происходит отделение имевшего в объеме спека гра фита от магнитного продукта, содержащего металл - катализатор и алмаз.

Очищенный продукт из сепарирующего устройства по трубопроводу поступает на выгрузку в сменный контейнер 45.

714

Отделенный от этого продукта графит по трубопроводу поступает на выгрузку в сменный контейнер 46. В общей массе измельчаемого продукта этот графит составляет незначительную часть.

В зависимости от массы содержащегося в объеме спека графита сепарация мелкой фракции измельченного продукта может быть необязательной операцией, Поэтому отпадает необходимость в использовании сепарирующего устройства. В этом случае сепарирующее устройство необходимо отключить, а продукт из блока сит направить непосредственно в контейнер. При заполнении контейне

ров 12, 44, 5 и 46 выгружаемым продуктом осуществляют их замену порожнми контейнерами. Цикл работы в дальнейшем повторяется аналогично.

При компоновке оборудования оба устройства линии могут быть расположены соосно (как в данном варианте параллельно или перпендикулярно друг другу, а также друг над другом. Кро- ме того, может быть различное количественное соотношение устройств: Одно устройство для предварительного удаления графита взаимодействует с несколькими устройствами для измель- чения продукта и наоборот.

В зависимости от конструктивных требований подача обрабатываемого продукта из разгрузочного бункера 10 в промежуточньм бункер 14 может быть осуществлена с помощью приводного транспортирующего устройства, например., ленточного транспортера.

Использование предлагаемой установки для обработки сыпучих материа- лов обеспечивает по сравнению с известными установками следующие преимущества.: увеличение производительности вследствие того, что отпадает необходимость в измельчении графита, удаляемого с поверхностей спеков, при этом появляется возможность обработки дополнительного количества годного продукта; повьшение срока службы механизмов вследствие того, что эти механизмы могут работать дополнительное время, которое необходимо для переработки значительной массы удаляемого графита; снижение расхода химических реактивов при обработке измельченного продукта смесью хромового ангидрида с серной кислотой, происходящее вследствие того, что предварительное удаление графита с поверхностей спеков и последующее отделение графита, содержащегося в объеме этих спеков, с помощью сепарирующего устройства обеспечивает более качественное удаг ление графита перед последующей обработкой измельченного продукта химическими реактивами.

Формула изобретения

Установка для обработки сыпучих материалов, преимущественно спеков синтеза искусственных алмазов, со- держащая дробилку с загрузочным и разгрузочным окнами, виброподъемник, блок сит и сепаратор продуктов измельчения, отличающаяся тем, что, с целью повышения надежности работы и производительности, она дополнительно снабжена устройством для очистки от графита поверхности спеко выполненным в виде наклонного барабана с перфорированной.боковой поверхностью и загрузочно-разгрузочным люком, смонтированным в закрытом корпусе с возможностью вращения вокруг горизонтальной оси, а корпус снабжен бункерами для раздельной выгрузки обработанных спеков и графита, при этом бункер выгрузки обработанных спков посредством транспортера и накоптельного бункера соединен с загрузочным окном дробилки.

а 7

53

д

л

7«

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для измельчения сыпучих материалов | 1980 |

|

SU963556A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ | 1997 |

|

RU2131299C1 |

| ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 1996 |

|

RU2097150C1 |

| СУШИЛКА | 1992 |

|

RU2038557C1 |

| Линия производства кормовой добавки | 2016 |

|

RU2642441C1 |

| МОБИЛЬНАЯ УСТАНОВКА ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 2008 |

|

RU2373172C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ БРОНИРОВАННОГО КАБЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104317C1 |

| УСТАНОВКА ДЛЯ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2252381C1 |

| Винтовая дробилка для твердых отходов | 1989 |

|

SU1678450A1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

Изобретение относится к установкам для измельчения сыпучих материалов, преимущественно спеков синтеза искусственных алмазов. Целью изобретения является повышение надежности работы и производительности, Установка дополнительно снабжена устройством 3 для очистки от графита поверхности спеков, которое выполнено в виде наклонного барабана с частично перфорированной поверхностью и загрузочно-разгрузочным люком, смонтированного в закрытом корпусе 9 с возможностью вращения вокруг горизонтальной оси на валу, несущем лопасти, При этом корпус снабжен бункерами для раздельной выгрузки спеков и графита, а бункер выгрузки обработанных спеков посредством транспорте- § ра 5 и накопительного бункера 48 соединен с загрузочным окном дробилки 40. 10 ил. (Л

цзиг.

фиг. 5

6

JJ

фиг.6

Фае. 7

21

го

Фиг.8

А-А по Верну то

20

Фиг. 9

фиг.Ю

| Технологический процесс производства шлифовальных порошков | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для измельчения сыпучих материалов | 1980 |

|

SU963556A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-12-15—Публикация

1985-06-17—Подача