(5) РОТОРНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный массообменный аппарат для систем газ-жидкость | 1973 |

|

SU656635A1 |

| Роторный пленочный аппарат | 1973 |

|

SU850104A1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| Роторный испаритель | 1977 |

|

SU1473788A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2003 |

|

RU2263264C2 |

| Роторная массообменная колонна | 1978 |

|

SU850106A2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| Роторная тепло-массообменная колонна | 1977 |

|

SU747480A1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

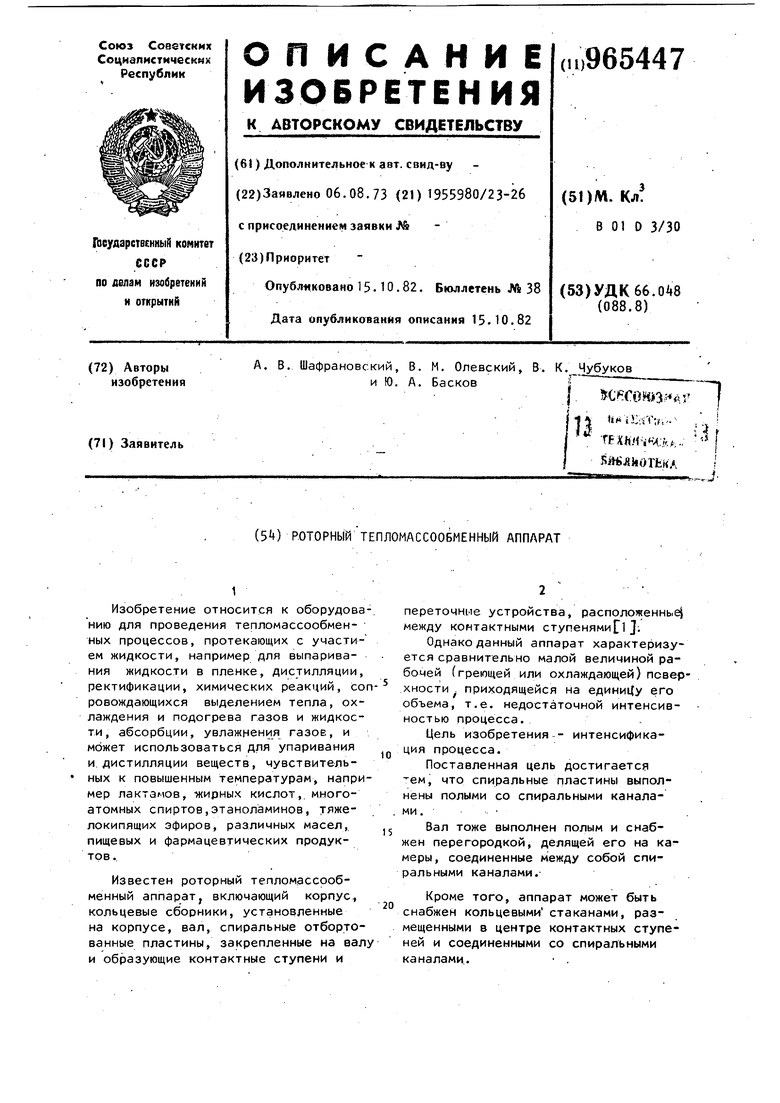

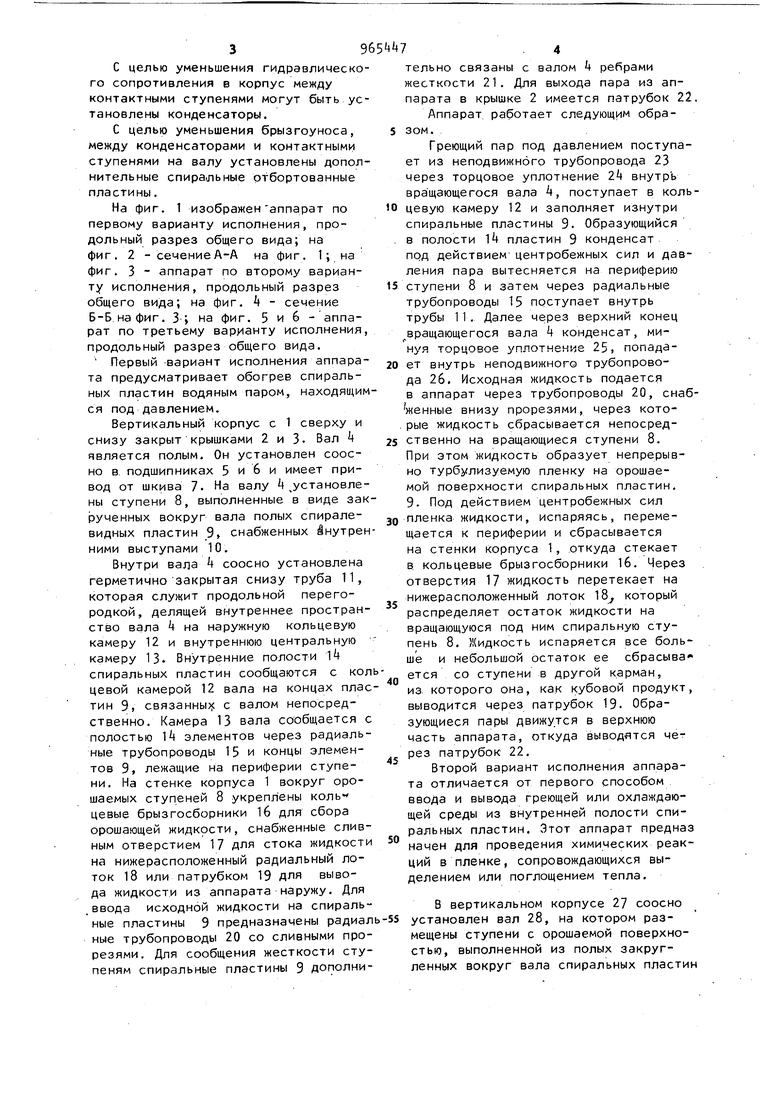

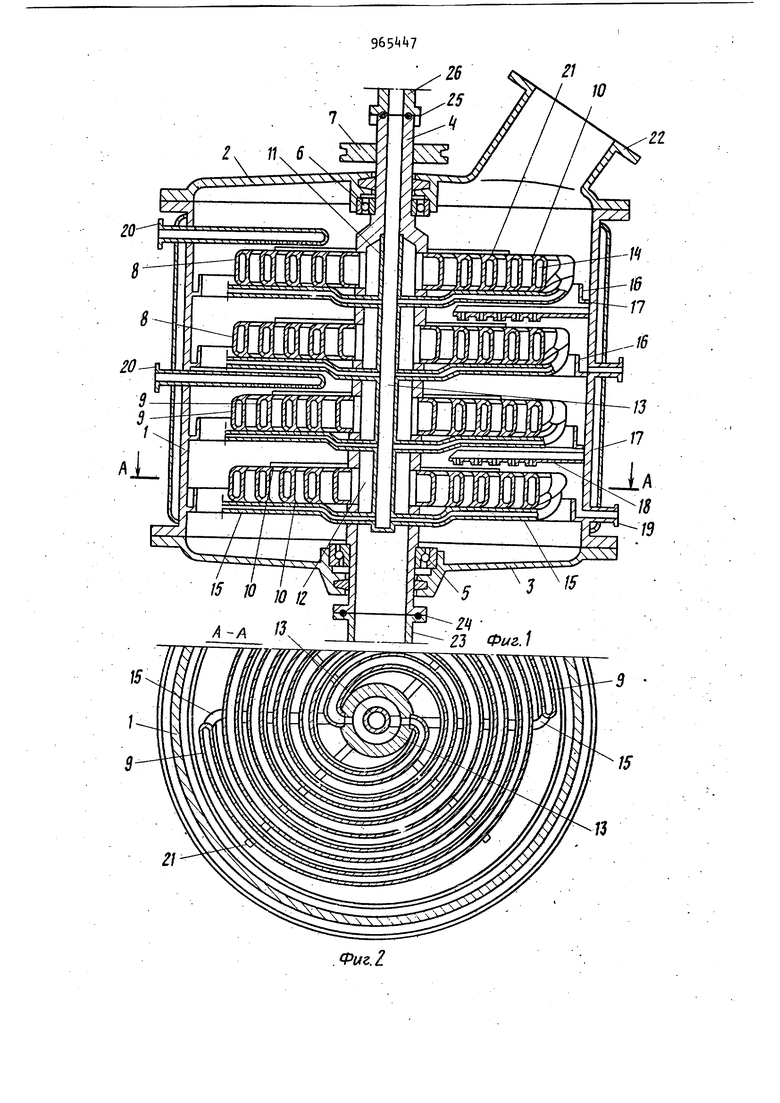

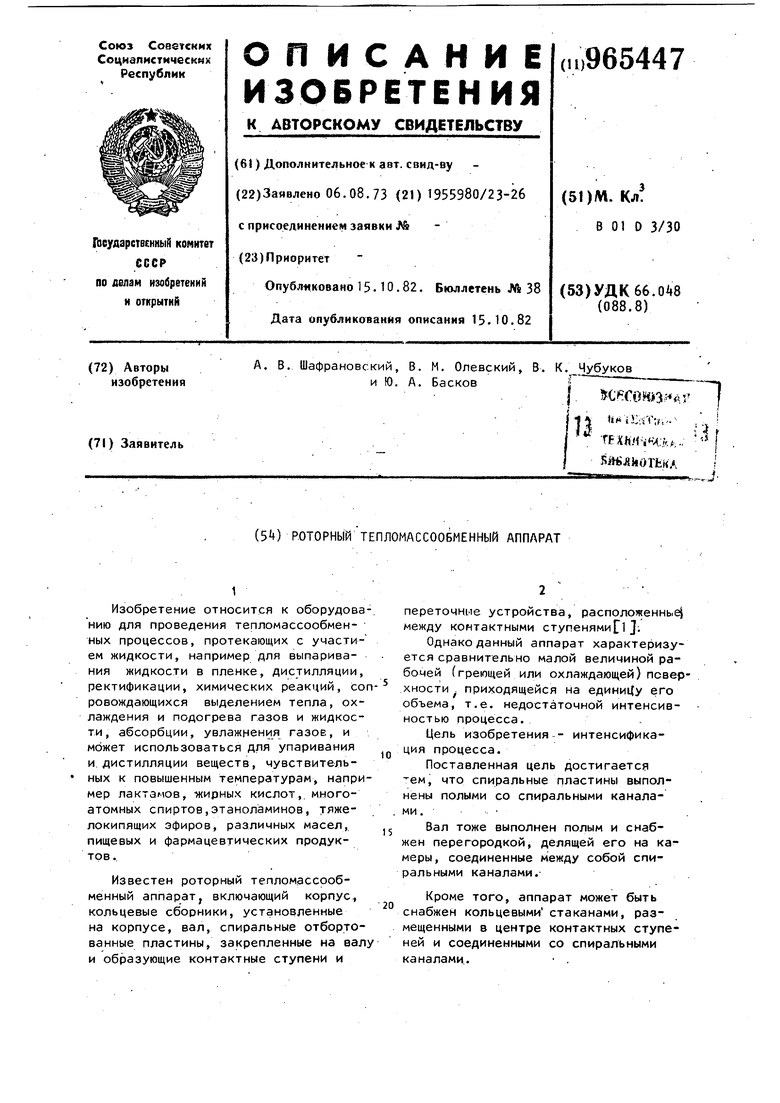

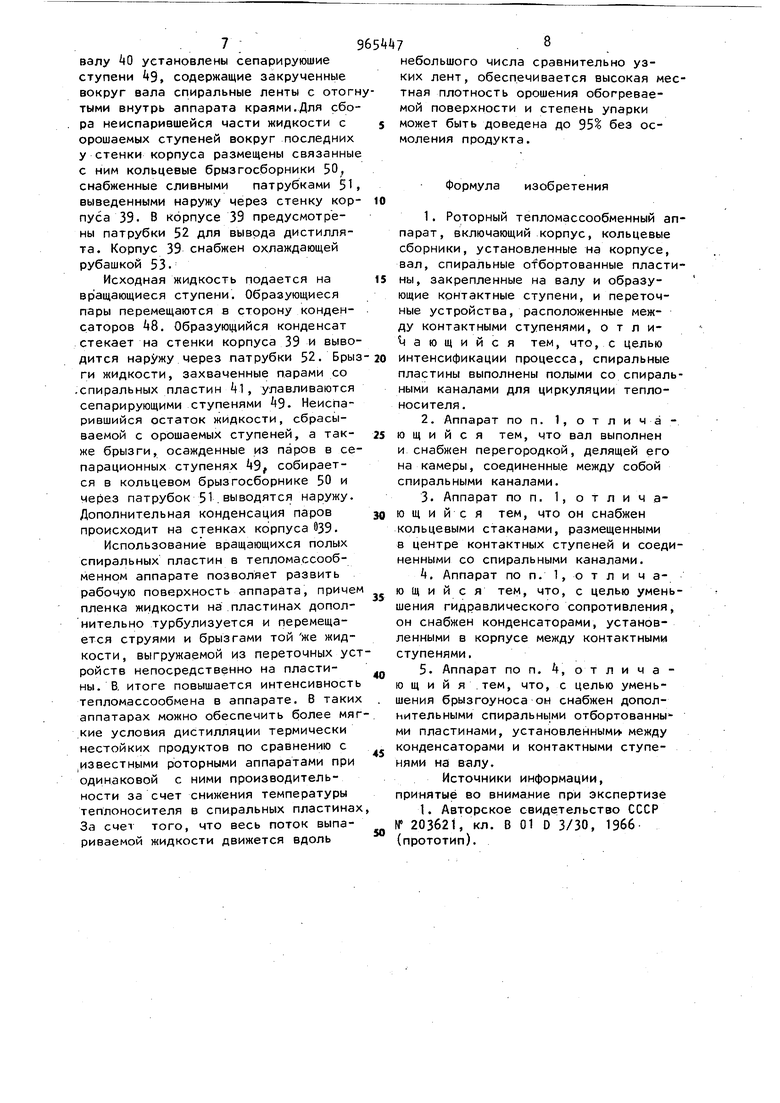

Изобретение относится к оборудова нию для проведения тепломассообменных процессов, протекающих с участием жидкости, например для выпаривания жидкости в пленке, дистилляции, ректификации, химических реакций, со ровождающихся выделением тепла, охлаждения и подогрева газов и жидкости, абсорбции, увлажнения газоЕ, и может использоваться для упаривания и. дистилляции веществ, чувствительных к повышенным температурам, напри мер лактамов, жирных кислот,, многоатомных спиртов,этаноламинов, тяжелокипящих эфиров, различных масел,, пищевых и фармацевтических продуктов .. Известен роторный тепломассообменный аппарат, включающий корпус кольцевые сборники, установленные на корпусе, вал, спиральные отбортованные пластины, закрепленные на вал и образующие контактные ступени и переточнне устройства, расположенные между контактными ступенями J; Однако данный аппарат характеризуется сравнительно малой величиной рабочей (греющей или охлаждающей) поверхности приходящейся на единиЦу его объема, т.е. недостаточной интенсивностью процесса., Цель изобретения-- интенсификация процесса. Поставленная цель достигается ем, что спиральные пластины выполнены полыми со спиральными каналами. Вал тоже выполнен полым и снабжен перегородкой, делящей его на камеры, соединенные между собой спиральными каналами.Кроме того, аппарат может быть снабжен кольцевыми стаканами, размещенными в центре контактных ступеней и соединенными со спиральными каналами. . 3 С целью уменьшения гидравлическо го сопротивления в корпус между контактными ступенями могут быть ус тановлены конденсаторы. С целью уменьшения брызгоуноса, между конденсаторами и контактными ступенями на валу установлены допол нительные спира.льные отбортованные пластины. На фиг. 1 изображенаппарат по первому варианту исполнения, продольный разрез общего вида; на фиг. 2 - сечениеА-А на фиг. 1; на фиг. 3 аппарат по второму варианту исполнения, продольный разрез общего вида; на фиг. k - сечение Б-Бнафиг, 3; на фиг. 5 и 6 -аппарат по третьему варианту исполнения продольный разрез общего вида. Первый -вариант исполнения аппара та предусматривает обогрев спиральных пластин водяным паром, находящи ся под давлением. Вертикальный корпус с 1 сверху и снизу закрыт крышками 2 и 3- Вал является полым. Он установлен соосно в подшипниках 5 и 6 и имеет привод от шкива 7. На валу ,установле ны ступени 8, выполненные в виде за эученных вокруг вала полых спиралевидных пластин 9, снабженных йнутре ними выступами 10. Внутри вала соосно установлена герметично закрытая снизу труба 11, которая служит продольной перегородкой, делящей внутреннее простран ство вала k на наружную кольцевую камеру 12 и внутреннюю центральную камеру 13. Внутренние полости l4 спиральных пластин сообщаются с ко цевой камерой 12 вала на концах пла тин 9, связанны |С с валом непосредственно. Камера 13 вала сообщается полостью 14 элементов через радиаль ные трубопроводы 15 и концы элементов 9, лежащие на периферии ступени. На стенке корпуса 1 вокруг орошаемых ступеней 8 укреплены коль цевые брызгосборники 16 для сбора орошающей жидкости, снабженные слив ным отверстием 17 для стока жидкост на нижерасположенный радиальный лоток 18 или патрубком 19 для вывода жидкости из аппарата наружу. Для ввода исходной жидкости на спираль пластины 9 предназначены радиа

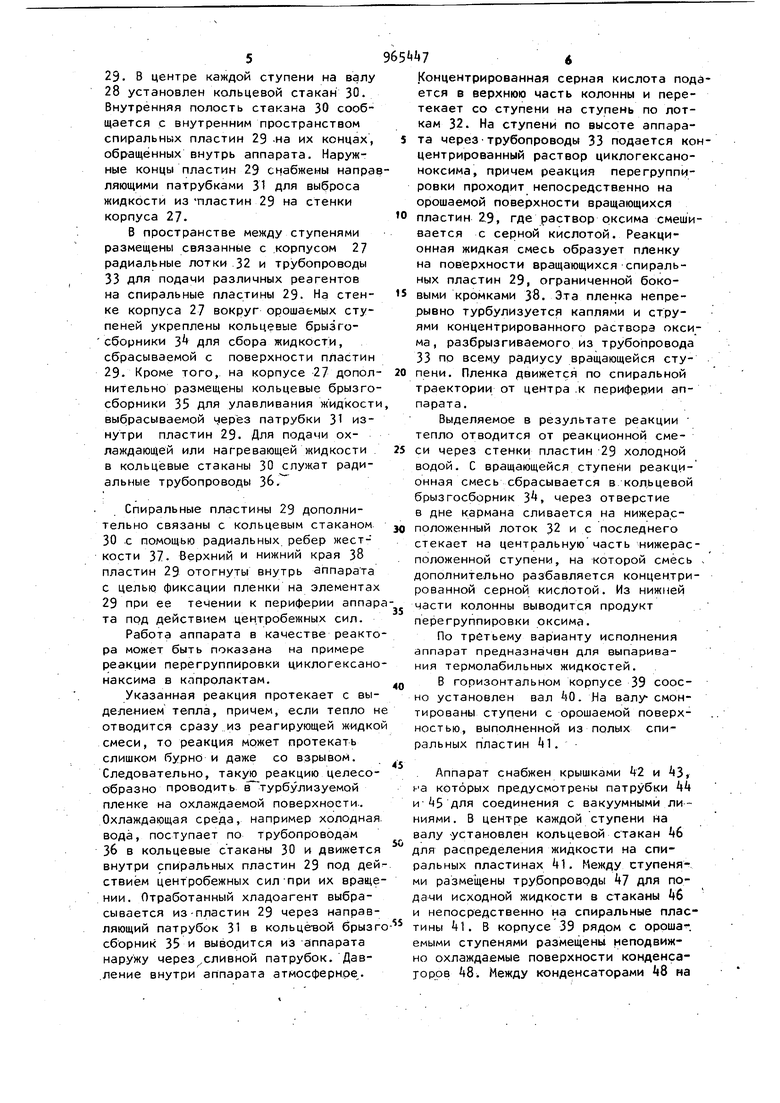

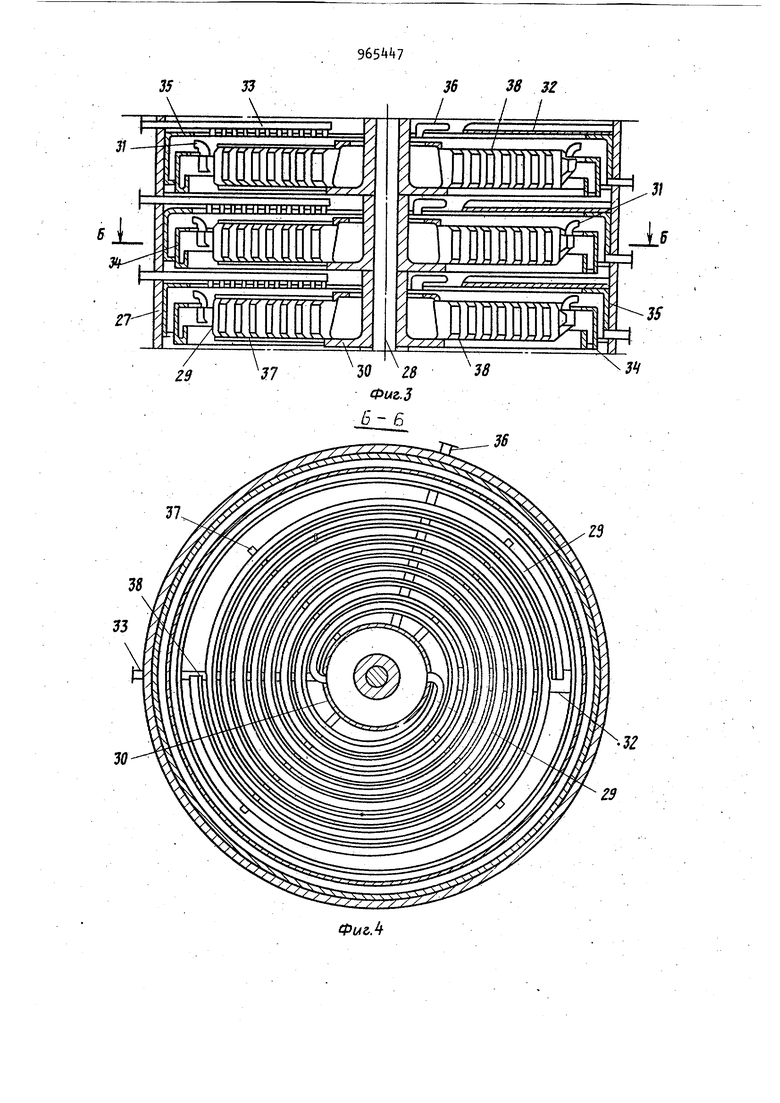

ные трубопроводы 20 со сливными прорезями. Для сообщения жесткости ступеням спиральные пластины 9 дополнимещены ступени с орошаемой поверхностью, выполненной из полых закругленных вокруг вала спиральных пластин тельно связаны с валом k ребрами жесткости 21. Для выхода пара из аппарата в крышке 2 имеется патрубок 22, Аппарат работает следующим образом. Греющий пар под давлением поступает из неподвижного трубопровода 23 через торцовое уплотнение 2) внутрь вращающегося вала 4, поступает в кольцевую камеру 12 и заполняет изнутри спиральные пластины 9. Образующийся в полости k пластин 9 конденсат под действием центробежных сил и давления пара вытесняется на периферию ступени 8 и затем через радиальные трубопроводы 15 поступает внутрь трубы 11. Далее через верхний конец вращающегося вала 4 конденсат, минуя, торцовое уплотнение 25, попадает внутрь неподвижного трубопровода 26, Исходная жидкость подается в аппарат через трубопроводы 20, снабженные внизу прорезями, через которые жидкость сбрасывается непосредственно на вращающиеся ступени 8. При этом жидкость образует непрерывно турбулизуемую пленку на орошаемой поверхности спиральных пластин. 9. Под действием центробежных сил пленка жидкости, испаряясь, перемещается к периферии и сбрасывается на стенки корпуса 1, откуда стекает в кольцевые брызгосборники 1б. Через отверстия 17 жидкость перетекает на нижерасположенный лоток 18 который распределяет остаток жидкости на вращающуюся под ним спиральную ступень 8. Жидкость испаряется все больше и небольшой остаток ее сбрасыва ется со ступени в другой карман, из которого она, как кубовой продукт, выводится через патрубок 19. Образующиеся пары движутся в верхнюю часть аппарата, откуда выводятся через патрубок 22. Второй вариант исполнения аппарата отличается от первого способом ввода и вывода греющей или охлаждающей среды из внутренней полости спиральных пластин. Этот аппарат предназ начен для проведения химических реакций в пленке, сопровождающихся выделением или поглощением тепла. В вертикальном корпусе 27 соосно установлен вал 28, на котором раз29. в центре каждой ступени на валу 28 установлен кольцевой стакан 30. Внутренняя полость стакана 30 сообщается с внутренним пространством спиральных пластин 29 -на их концах, обр ащённых внутрь аппарата. Наружные концы пластин 29 снабжены напраляющими патрубками 31 для выброса жидкости изпластин 29 на сТенки корпуса 27.

В пространстве между ступенями размещены связанные с .корпусом 27 радиальные лотки .32 и трубопроводы 33 для подачи различных реагентов на спиральные пластины 29. На стенке корпуса 27 вокруг орошаемых ступеней укреплены кольцевые брызгосборники З для сбора жидкости, сбрасываемой с поверхности пластин 29. Кроме того, на корпусе 27 допол- 20 ниТельно размещены кольцевые брызгосборники 35 для улавливания жидкости выбрасываемой Ц1ерез патрубки 31 изнутри пластин 29. Для подачи охлаждающей или нагревающей жидкости в кольцевые стаканы 30 служат радиальные трубопроводы 36. Спиральные пластины 29 дополнительно связаны с кольцевым стаканом 30 с помощью радиальных ребер жесткости 37. Верхний и нижний края 38 пластин 29 отогнуты внутрь аппарата с целью фиксации пленки на элементах 29 при ее течении к периферии аппар та под действием центробежных сил. Работа аппарата в качестве реакто ра может быть показана на примере реакции перегруппировки циклогексано наксима в копролактам. Указанная реакция протекает с выделением тепла, причем, если тепло н отводится сразу из реагирующей жидко смеси, то реакция может протекать слишком бурно и даже со взрывом. Следовательно, такую реакцию целесообразно проводить в турбулизуемой пленке на охлаждаемой поверхности.. Охлаждающая среда, например холодная вода, поступает по трубопроводам Зб в кольцевые стаканы 30 и движется внутри спиральных пластин 29 под дей ствиём центробежных сил-при их враще нии. Отработанный хладоагент выбрасывается из-пластин 29 через направляющий патрубок 31 в кольцевой брызг сборник 35 и выводится из аппарата наружу через сливной патрубок. Дав.ление внутри аппарата атмосферное,.

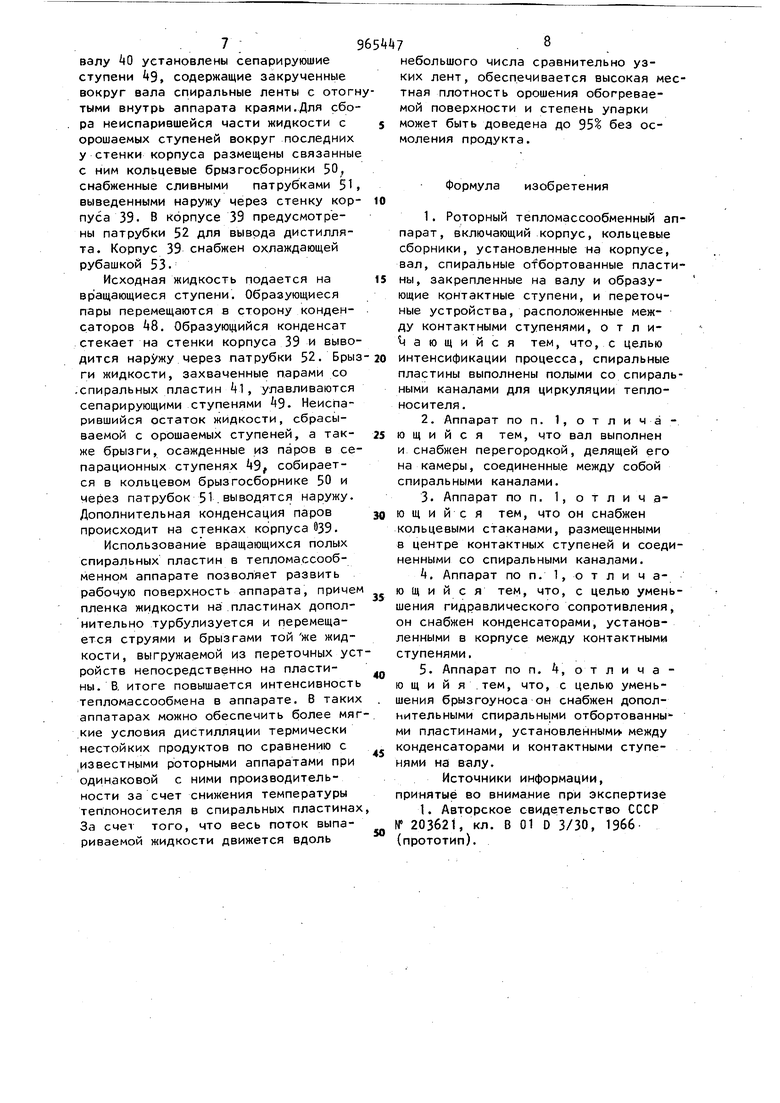

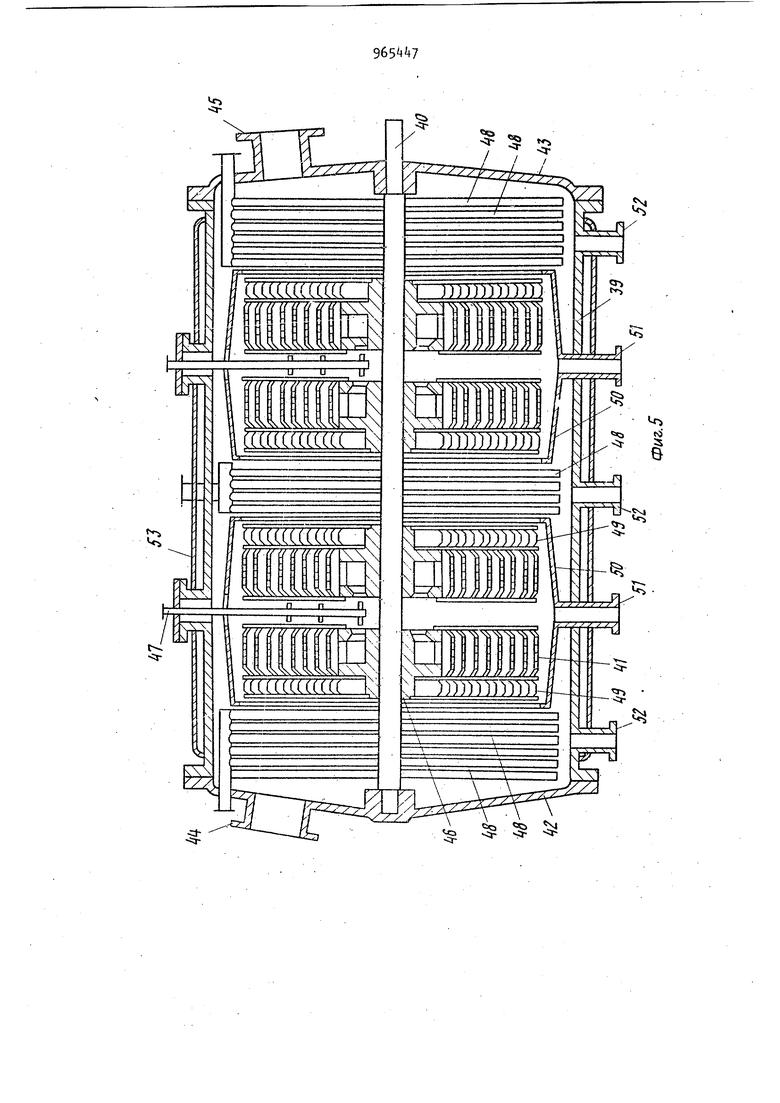

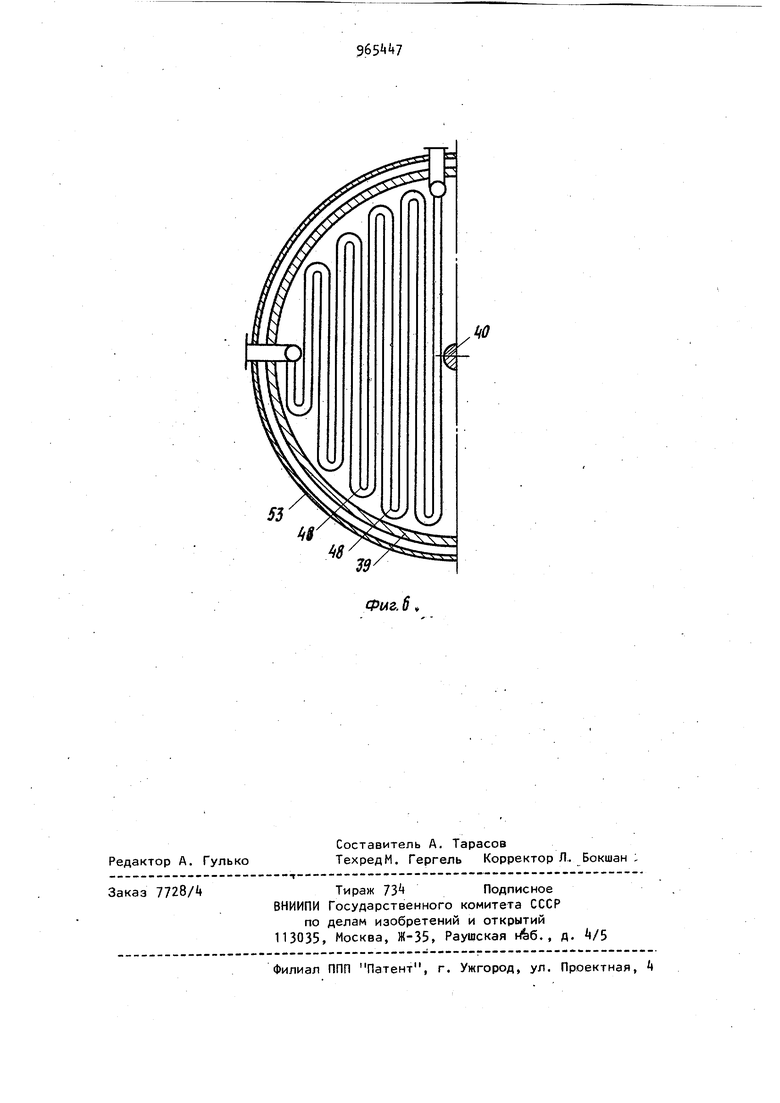

Концентрированная серная кислота подается в верхнюю часть колонны и перетекает со ступени на ступень по лоткам 32. На ступени по высоте аппарата черезтрубопроводы 33 подается концентрированный раствор циклогексаноноксима, причем реакция перегруппировки проходит непосредственно на орошаемой поверхности вращающихся пластин , где раствор рксима смешивается с серной кислотой. Реакционная жидкая смесь образует пленку на поверхности вращающихся спиральных пластин 29, ограниченной боковыми кромками 38. Эта пленка непрерывно турбулизуется каплями и струями концентрированного раствора оксима, разбрызгиваемого из трубопровода 33 по всему радиусу вращающейся ступени. Пленка движется по спиральной траектории от центра .к периферии аппарата. Выделяемое в результате реакции тепло отводится от реакционной смеси через стенки пластин 29 холодной водой. С вращающейся ступейи реакционная смесь сбрасывается в кольцевой брызгосборник З, через отверстие в дне кармана сливается на нижерасположенный лоток 32 и с последнего стекает на центральную часть нижерасположенной ступени, на которой смесь дополнительно разбавляется концентрированной серной кислотой. Из нижней части колонны выводится продукт перегруппировки рксима. По третьему варианту исполнения аппарат предназначен для выпаривания термолабильных жидкостей. В горизонтальном корпусе 39 соосно установлен вал lO. На валу смонтированы ступени с орошаемой поверхностью, выполненной из полых спиральных пластин 1. Аппарат снабжен крышками k2 и 3, га которых предусмотрены патрубки для соединения с вакуумными линиями. В центре каждой ступени на валу установлен кольцевой стакан 6 для распределения жидкости на спиральных пластинах 41. Между ступенями размещены тру.бопроврды kj для подачи исходной жидкости в стаканы 6 и непосредственно на спиральные пластины k. В корпусе 39 рядом с орошап емыми ступенями размещены (неподвижно охлаждаемые поверхности конденсаjopoB . Между конденсаторами 8 на валу 40 установлены сепарирующие ступени 49, содержащие закрученные вокруг вала спиральные ленты с отог тыми внутрь аппарата краями.Для сбо ра неиспарившейся части жидкости с орошаемых ступеней вокруг последних у стенки корпуса размещены связанны с ним кольцевые брызгосборники 50, снабженные сливными патрубками 51 выведенными наружу через стенку кор пуса 39. В корпусе 39 предусмотрены патрубки 52 для вывода дистиллята. Корпус 39 снабжен охлаждающей рубашкой 53. Исходная жидкость подается на вращающиеся ступени. Образующиеся пары перемещаются в сторону конденсаторов 48. Образующийся конденсат стекает на стенки корпуса 39 и выво дится наружу через патрубки 52. Бры ги жидкости, захваченные парами со .спиральных пластин 41, улавливаются сепарирующими ступенями 49. НеисПарившийся остаток жидкости, сбрасываемой с орошаемых ступеней, а также брызги, осажденные из паров в се парационных ступенях 49, собирается в кольцевом брызгосборнике 50 и через патрубок 51.выводятся наружу. Дополнительная конденсация паров происходит на стенках корпуса в39. Использование вращающихся полых спиральных пластин в тепломассообменном аппарате позволяет развить рабочую поверхность аппарата, приче пленка жидкости на пластинах дополнительно турбулизуется и перемещается струями и брызгами той же жидкости, выгружаемой из переточных ус ройств непосредственно на пластины. В, итоге повышается интенсивност тепломассообмена в аппарате. В таких аппатарах можно обеспечить более мя кие условия дистилляции термически нестойких продуктов по сравнению с известными роторными аппаратами при одинаковой с ними производительности за счет снижения температуры теплоносителя в спиральных пластина За счет того, что весь поток выпариваемой жидкости движется вдоль 7. 8 небольшого числа сравнительно узких лент, обеспечивается высокая местная плотность орошения обогреваемой поверхности и степень упарки может быть доведена до S5% без осмоления продукта. Формула изобретения 1. Роторный тепломассообменный аппарат, включающий корпус, кольцевые сборники, установленные на корпусе, вал, спиральные ofбopтoвaнныe пластины, закрепленные на валу и образующие контактные ступени, и переточные устройства, расположенные между контактными ступенями, о т л и 1ающийся тем, что, с целью интенсификации процесса, спиральные пластины выполнены полыми со спиральными каналами для циркуляции теплоносителя. 2.Аппарат по п. 1, о т л и ч а ю щ и и с я тем, что вал выполнен и снабжен перегородкой, делящей его на камеры, соединенные между собой спиральными каналами. 3.Аппарат по п. 1, о т л и ч аю щ и и с я тем, что он снабжен кольцевыми стаканами, размещенными в центре контактных ступеней и соединенными со спиральными каналами. 4.Аппарат по п. 1, о т л и ч аю щ и и с я тем, что, с целью уменьшения гидравлического сопротивления, он снабжен конденсаторами, установленными в корпусе между контактными ступенями. 5.Аппарат по п. 4, отличающий я .тем, что, с целью уменьшения брызгоуноса он снабжен дополнительными спиральными отбортованны ми пластинами, установленными- между конденсаторами и контактными ступенями на валу. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 203621, кл. В 01 D 3/30, 1966 (прототип).

.Фиг.1

Авторы

Даты

1982-10-15—Публикация

1973-08-06—Подача