Изобретение может найти применение в нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности. Эффективным может быть использование изобретения, в частности, в области производства винилароматических углеводородов, таких как стирол, альфаметил-стирол, винилтолуол, дивинилбензол, а также изопрена, бутадиена и др.

Известен скруббер с регулярной насадкой для осуществления процессов тепломассообмена, включая пылеулавливание, при противоточном движении газа и жидкости по слою насадки (В.Н.Ужов, А.Ю.Вальдберг. Подготовка промышленных газов к очистке. Москва, Издательство «Химия», 1975, стр.85). Скруббер имеет штуцер для ввода газа, расположенный в боковой стенке обечайки корпуса аппарата под слоем насадки. Недостатком указанного аппарата является низкая эффективность процессов тепломассообмена, высокое гидравлическое сопротивление и образование отложений пыли на поверхности насадки.

Известен также пенный аппарат - газопромыватель для очистки воздуха от пыли в апатитонефелиновом обогатительном производстве, включающий вертикальный прямоугольного сечения корпус, содержащий узел ввода воздуха в аппарат в виде бокового штуцера (диффузора) и расположенное над ним устройство для контактирования в виде одной перфорированной решетки (М.Е.Позин, И.П.Мухленов, Э.Я.Тарат. Пенные газоочистители, теплообменники и абсорберы, Госхимиздат, 1959, стр.47).

Известный аппарат обладает невысокой прочностью коробчатой конструкции корпуса с плоскими стенками, неравномерным распределением газового потока по поперечному сечению зоны контактирования при боковом вводе газа в аппарат и низкой эффективностью тепломассообмена.

Наиболее близким по технической сущности к предлагаемому является тепломассообменный аппарат для взаимодействия газа и жидкости, используемый для улавливания фтористого водорода из газов, отходящих от электролизеров алюминиевого производства. Известный пенный аппарат включает вертикальный цилиндрический корпус, содержащий в его верхней части патрубки для ввода жидкости и патрубок для вывода газа, а в нижней - патрубки для вывода жидкости и центральный трубопровод для ввода газа с расположенными над его верхней кромкой последовательно по ходу газа отбойником, газораспределительной решеткой и устройством для контактирования газа и жидкости в виде двух перфорированных кольцеобразных решеток (И.П.Мухленов, Э.Я.Тарат. Пенный режим и пенные аппараты. Издательство «Химия». 1977, стр.278). Аппарат содержит также расположенный в центральной части решеток распределительный короб цилиндрической формы, из которого выпуск орошающего содового раствора осуществляется в промежутке между газораспределительной решеткой и нижней перфорированной решеткой. На входе в патрубок для вывода газа установлен брызгоуловитель со сливной трубой, нижний торец которой расположен в объеме приемной коробки для ввода орошающего содового раствора.

Данный аппарат имеет более прочный корпус, что обеспечивается цилиндрической формой обечайки корпуса, лучшее распределение газа при подаче его через центральный трубопровод с отбойником и преимущество в эффективности тепломассообмена по сравнению с рассмотренным выше пенным аппаратом.

В то же время аппарат обладает следующими недостатками.

Газораспределительная решетка, установленная на все сечение аппарата, не обеспечивает необходимой равномерности распределения газового потока в зоне контактирования (в области установки кольцеобразных перфорированных решеток) в связи:

- с подачей газового потока в пристеночную зону газораспределительной решетки;

- с неравномерной подачей на газораспределительную решетку орошающей жидкости (в центральную ее часть);

- с искажением течения распределенного по всему сечению аппарата газового потока донной частью распределительного короба перед входом потока в кольцеобразную зону контактирования.

Существенная неравномерность распределения газового потока в зоне контактирования во многом определяет недостаточный уровень тепломассообмена в аппарате.

Кроме того, аппарат имеет повышенное гидравлическое сопротивление, связанное с использованием орошаемой газораспределительной решетки и комбинации из двух перфорированных решеток при соотношении их свободных сечений в области 1÷1,35.

В связи с указанными недостатками использование известного пенного аппарата в крупнотоннажных процессах, таких, например, как способ получения стирола дегидрированием этилбензола (с диаметром корпуса аппарата до шести и более метров), встречает значительные трудности.

Задачей настоящего изобретения является повышение эффективности тепломассообмена в аппарате при улучшении равномерности распределения газового потока в зоне контактирования и снижении гидравлического сопротивления.

Предлагается тепломассообменный аппарат для взаимодействия газа и жидкости, содержащий вертикальный цилиндрический корпус с патрубками для ввода жидкости и патрубком для вывода газа в его верхней части, патрубками для вывода жидкости и центральным трубопроводом для ввода газа с отбойником и устройством для контактирования газа и жидкости над ним - в его нижней части. Между верхней кромкой трубопровода для ввода газа и отбойником установлены один или несколько дисков, имеющих диаметр, равный диаметру отбойника, с центральным отверстием каждый, при этом диаметр отверстия у нижнего диска меньше диаметра трубопровода для ввода газа, а у вышерасположенных дисков диаметр отверстия меньше, чем у нижерасположенных.

Указанный отбойник может быть выполнен в форме плоского диска или в виде конуса с вершиной, направленной вверх, а также может быть перфорированным.

Диск или диски в аппарате предпочтительно устанавливать на одинаковом расстоянии от верхней кромки трубопровода для ввода газа, друг от друга и от отбойника, при этом указанное расстояние составляет:

где Н - расстояние от верхней кромки трубопровода для ввода газа до нижнего диска, расстояние между дисками, расстояние от верхнего диска до отбойника, м;

Fтр - площадь поперечного сечения трубопровода для ввода газа, м2;

- сумма диаметров отверстий дисков и диаметра трубопровода для ввода газа, м;

- сумма диаметров отверстий дисков и диаметра трубопровода для ввода газа, м;

n=1÷5 - количество дисков;

К=0.5÷1.0 - коэффициент.

Устройство для взаимодействия газа и жидкости может быть выполнено в виде двух перфорированных кольцеобразных решеток, между которыми в центральной части расположен распределительный короб цилиндрической формы. При этом на входе в патрубок для вывода газа установлен брызгоуловитель со сливной трубой. Предпочтительно, чтобы свободное сечение нижней решетки было в 1,4÷3,5 раза больше свободного сечения верхней решетки, а отношение диаметров отбойника и распределительного короба находилось в пределах 1:0,5÷1,5.

Расстояние между решетками может составлять 0,1÷0,4 диаметра корпуса аппарата.

Нижний торец сливной трубы брызгоуловителя предпочтительно располагать в объеме распределительного короба.

Распределительный короб может быть снабжен сливной трубой, нижний торец которой расположен ниже верхней кромки трубопровода для ввода газа.

В качестве устройства для взаимодействия газа и жидкости также могут быть установлены, например, слой регулярной массообменной насадки, пакет решеток, пакет тарелок или сочетание решеток и насадок. При этом над устройством располагают распределитель жидкости, соединенный с патрубками для ввода жидкости.

Расстояние между отбойником и устройством для взаимодействия газа и жидкости предпочтительно может составлять 1÷0,4 диаметра корпуса аппарата.

Предлагаемый тепломассообменный аппарат для взаимодействия газа и жидкости может быть использован в различных процессах нефтехимической, химической промышленности, например в процессе производства стирола дегидрированием этилбензола.

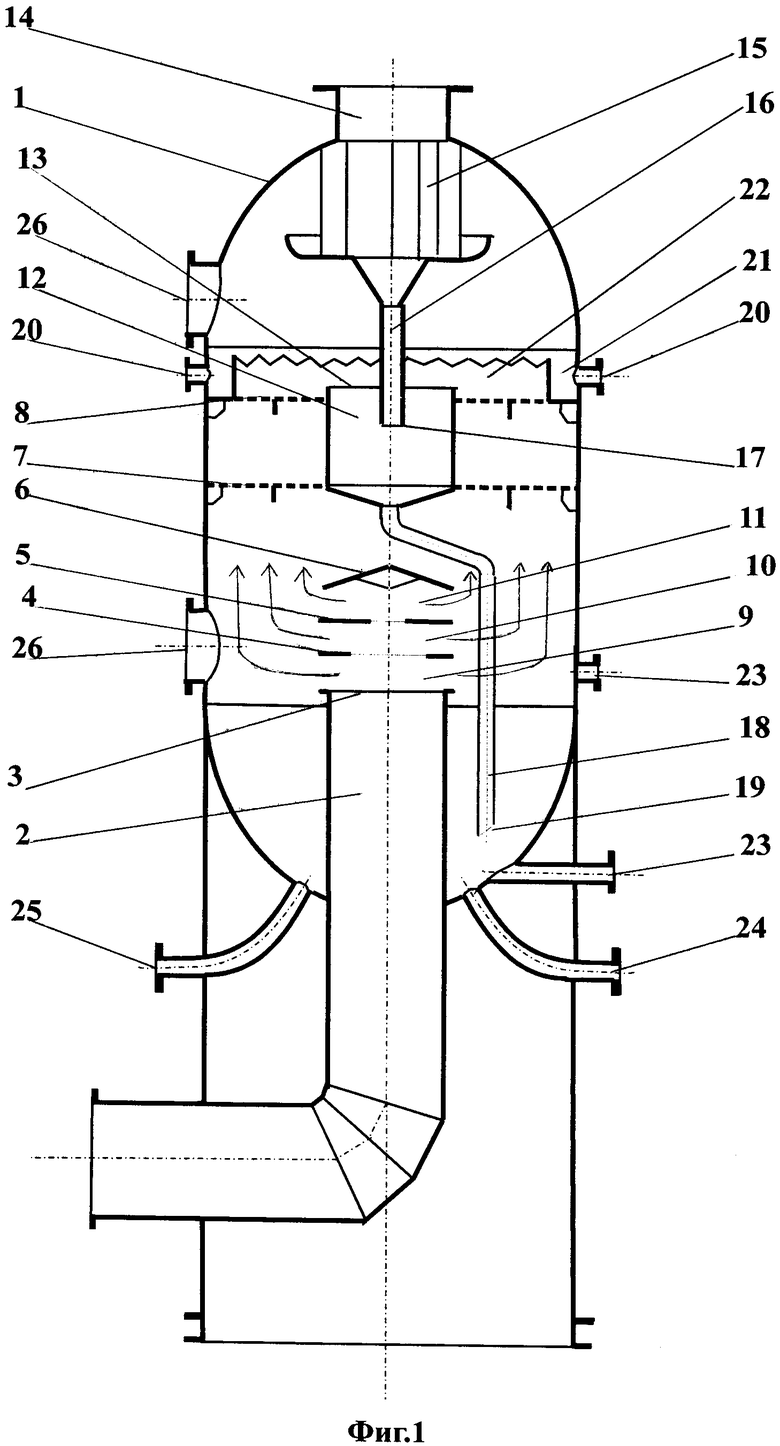

На фиг.1 изображена схема одного из вариантов заявляемого аппарата - пенного аппарата для охлаждения и очистки контактного газа от катализаторной пыли и отпарки углеводородов из водного конденсата в процессе получения стирола дегидрированием этилбензола.

Аппарат имеет вертикальный цилиндрический корпус 1, центральный трубопровод для ввода газа 2 с расположенными над его верхней кромкой 3 последовательно по ходу газа осесимметрично корпусу аппарата дисками с центральными отверстиями 4 и 5, отбойником 6, перфорированными кольцеобразными решетками 7 и 8. Пространство между верхней кромкой центрального трубопровода ввода газа и отбойником делится дисками на три камеры 9, 10 и 11. Аппарат содержит также расположенный в центральной части решеток распределительный короб цилиндрической формы 12 с верхней кромкой 13 для перелива жидкости с верхней решетки. На входе в патрубок для вывода газа 14 установлен брызгоуловитель 15 со сливной трубой 16, нижний торец которой 17 расположен в объеме распределительного короба. Распределительный короб снабжен сливной трубой 18, нижний торец которой 19 расположен ниже уровня жидкости в кубовой части аппарата. Аппарат имеет штуцера 20 для ввода жидкости, кольцеобразную приемную коробку 21 с кольцевым переливным порогом 22 на верхней решетке, штуцера 23 для измерения уровня жидкости в кубовой части аппарата, штуцер 24 для слива жидкости, штуцер 25 для вывода жидкости из аппарата и люки 26 для чистки и ремонта аппарата.

Контактный газ поступает в аппарат через трубопровод 2, делится двумя дисками 4, 5 и отбойником 6 на три радиально направленных потока. В связи с тем что давление перед дисками в камерах соответственно 9, 10 и 11 отличается друг от друга (последовательно падает), скорость истечения газовых потоков из нижерасположенных камер выше, чем скорость истечения из вышерасположенных камер. В связи с этим нижний поток вытекает в расположенную на большем расстоянии пристеночную зону аппарата, а верхний - в его центральную часть. Указанные потоки не пересекаются, формируются в осевом направлении в кольцевом пространстве и поступают равномерно в кольцевое же пространство между двух перфорированных решеток, что в конечном итоге обеспечивает равномерность распределения газового потока в этой зоне. Пройдя последовательно перфорированные решетки 7 и 8, контактный газ через брызгоуловитель 15 и трубопровод 14 направляется на стадии конденсации и выделения стирола. Полученный на стадии конденсации водный конденсат направляется в предлагаемый тепломассообменный аппарат через штуцера 20 и кольцеобразную приемную коробку 21. Поток водного конденсата равномерно орошает верхнюю перфорированную решетку 8 через кольцевой переливной порог 22 на периферии решетки, проходит решетку в радиальном направлении, перекрестно потоку контактного газа, и через сливной порог, образуемый верхней кромкой 13 распределительного короба 12, сливную трубу 18, поступает под уровень слоя водного конденсата в кубовой части аппарата, откуда через штуцер 25 направляется на очистку и использование в процессе дегидрирования этилбензола.

Верхняя перфорированная решетка 8 работает в пенном режиме, т.е. при интенсивной турбулизации газожидкостной системы с превращением ее в подвижную нестабильную, но динамически устойчивую пену за счет кинетической энергии газа. В заявляемом диапазоне соотношения свободного сечения нижней и верхней решеток (1,4÷3,5) при заявляемом расположении сливных труб брызгоуловителя и распределительного короба верхняя решетка работает в непровальном по жидкости режиме, а нижняя решетка 7 остается «сухой» и работает как распределительная для газа. Такая комбинация режимов работы решеток при расстоянии между решетками 0,1÷0,4 от диаметра корпуса аппарата и при соотношении диаметров отбойника и распределительного короба 0,5÷1,5 обеспечивает увеличение равномерности распределения потоков в зоне контактирования и высокий уровень тепломассообмена при низком перепаде давления на решетках в заявляемом варианте тепломассообменного аппарата.

Для достижения более равномерного распределения газового потока в сечении аппарата расстояния от верхней кромки трубопровода 3 для ввода газа до нижнего диска 4 между дисками 4 и 5 и от верхнего диска 5 до отбойника 6 могут быть выполнены одинаковыми. Определение величины этого расстояния по указанному выше соотношению для расчета расстояния Н производится с учетом соблюдения требования деления газового потока, вытекающего из трубопровода для ввода газа, на три равных потока, направляемых в камеры 9, 10 и 11. Указанное требование выполняется путем обеспечения равенства площади центрального отверстия верхнего диска 5 и площадей колец условно образуемых в проекции вдоль оси аппарата (вдоль потока газа) окружностями центральных отверстий верхнего и нижнего диска, а также центрального отверстия нижнего диска и трубопровода для ввода газа. При этом площадь центрального отверстия верхнего диска F1=1/3 Fтр, а нижнего диска F2=2/3 Fтр и соответственно диаметры центральных отверстий указанных дисков составят 0,577 и 0,816 от диаметра трубопровода для ввода газа.

Так, например, при диаметре трубопровода, равном 1,4 м (Fтр=0,785·1,42=1,54 м2), диаметр центрального отверстия верхнего диска составит ˜ 0,577·1,4=0,81 м, а для нижнего диска ˜ 0,816·1,4=1,14 м. При этом расстояние Н (в соответствии с указанным выше соотношением для расчета) составит: 0,72·1,54/1,4+1,14+0,81=0,33 м.

Увеличение количества (n) устанавливаемых дисков свыше 5 неоправданно усложняет конструкцию. В то же время уменьшение коэффициента К в приведенном соотношении для расчета до величины меньше 0,5 приводит к неоправданному увеличению гидравлического сопротивления аппарата, а увеличение К свыше 1,0 приводит к чрезмерному увеличению габаритов и металлоемкости аппарата.

Эффективность заявляемого тепломассообменного аппарата в вариантах оформления с использованием в качестве устройства для взаимодействия газа и жидкости слоя регулярной массообменной насадки, пакета решеток, пакета тарелок или комбинации решеток и насадок также увеличивается за счет существенного улучшения распределения газовых потоков.

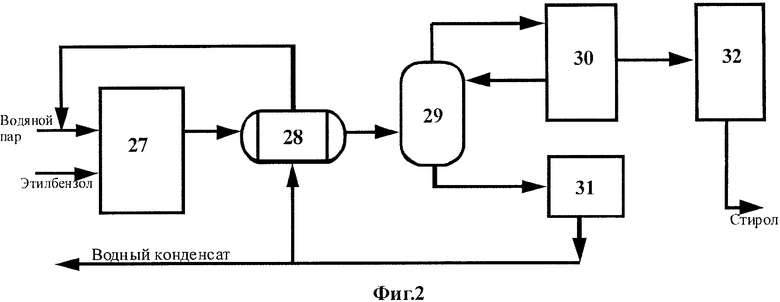

На фиг.2 представлен вариант использования заявляемого тепломассообменного аппарата в технологической схеме процесса получения стирола дегидрированием этилбензола. В таблице приведен материальный баланс тепло-массообменного аппарата, демонстрирующий эффективность работы аппарата в процессе. Технология предусматривает дегидрирование этилбензола в присутствии водяного пара в реакторной системе 27, использование тепла контактного газа в котле-утилизаторе 28 с выработкой водяного пара, используемого в процессе дегидрирования, охлаждение и очистку контактного газа от катализаторной пыли и отпарку углеводородов из водного конденсата процесса в тепломассообменном аппарате 29. Схема содержит также узел конденсации 30, из которого полученный водный конденсат направляется на орошение тепломассообменного аппарата 29, в котором контактный газ охлаждается со 180÷250°С до 70÷90°С за счет испарения части водного конденсата, очищается от катализаторной пыли при гидравлическом сопротивлении аппарата не более 300÷500 мм водяного столба. Одновременно производится отпарка углеводородов, содержащихся в исходном водном конденсате. Отпаренные углеводороды возвращаются в контактный газ, а водный конденсат, содержащий минимальное количество примесей (см. поток из ап.29 в ап.31 в таблице), направляется на узел очистки водного конденсата 31 для подготовки его к повторному использованию в процессе. Двухступенчатая очистка конденсата в предлагаемом тепломассообменном аппарате 29 и в узле 31, например, методами фильтрации конденсата от уловленной пыли и последующей ректификации конденсата в присутствии экстрагента (бензол-толуольной фракции) позволяет получить чистоту водного конденсата (см. поток из ап.31 в ап.28 и в систему водооборота в таблице), достаточную для использования его в качестве питания котлов-утилизаторов с получением вторичного водяного пара, направляемого на разбавление при дегидрировании этилбензола.

Углеводородная часть сконденсированных в узле конденсации 30 продуктов направляется на узел выделения и очистки стирола 32.

Углеводородная часть сконденсированных в узле конденсации 30 продуктов направляется на узел выделения и очистки стирола 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| Устройство для тепломассообменных процессов и мокрого пылеулавливания | 1990 |

|

SU1717195A1 |

| Устройство для очистки газов | 1991 |

|

SU1801556A1 |

| Модульная установка сепарации и транспортировки газа по трубопроводам | 2021 |

|

RU2761697C1 |

| ВЕРТИКАЛЬНЫЙ ВЫПАРНОЙ АППАРАТ | 1990 |

|

SU1805571A1 |

| Реактор гидрогенизационной переработки нефтяных дистиллятов в неподвижном слое катализатора при восходящем прямотоке реагентов | 1982 |

|

SU1106062A1 |

| Тепломассообменный аппарат | 1978 |

|

SU780874A1 |

| Способ регенерации алюмохромового катализатора и регенератор для его осуществления | 2020 |

|

RU2746425C1 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Осветлитель суспензий | 1983 |

|

SU1118391A1 |

Аппарат предназначен для взаимодействия газа и жидкости и может быть использован для охлаждения и очистки контактного газа от катализаторной пыли и отпарки углеводородов из водного конденсата в процессе производства стирола дегидрированием этилбензола. В цилиндрическом корпусе в верхней части расположены патрубки для ввода жидкости и вывода газа, в нижней части - патрубки для вывода жидкости и центральный трубопровод для ввода газа. Над последним установлены отбойник, затем один или несколько дисков и устройство для взаимодействия газа и жидкости. Диски выполнены с центральным отверстием каждый. Диаметр отверстия у нижнего диска меньше диаметра трубопровода для ввода газа. У вышерасположенных дисков диаметр отверстия меньше, чем у нижерасположенных. Диски имеют диаметр, равный диаметру отбойника. За счет улучшения распределения газового потока по диаметру аппарата возрастает эффективность тепломассообмена. 11 з.п. ф-лы, 2 ил., 1 табл.

где Н - расстояние от верхней кромки трубопровода для ввода газа до нижнего диска, расстояние между дисками, расстояние от верхнего диска до отбойника;

Fтр - площадь поперечного сечения трубопровода для ввода газа, м2;

- сумма диаметров отверстий дисков и диаметра трубопровода для ввода газа, м;

- сумма диаметров отверстий дисков и диаметра трубопровода для ввода газа, м;

n=(1÷5) - количество дисков;

К=(0.5÷1.0) - коэффициент.

| МУХЛЕНОВ И.П., ТАРАТ Э.Я | |||

| Пенный режим и пенные аппараты | |||

| - М.: Химия, 1977, с.278 | |||

| Тепломассообменный аппарат | 1977 |

|

SU685300A1 |

| Устройство для ввода газа в противоточный тепломассообменный аппарат | 1986 |

|

SU1340786A1 |

| Массообменный аппарат | 1988 |

|

SU1607847A1 |

| Прибор для определения вязкости жидкости | 1935 |

|

SU49460A1 |

| Устройство для очистки газа | 1985 |

|

SU1286251A1 |

| US 3338566 A, 29.08.1967. | |||

Авторы

Даты

2009-02-10—Публикация

2007-04-25—Подача