(54) ПАТРОН ДЛЯ НАРЕЗАНИЯ ТОЧНЫХ РЕЗЬБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Патрон для нарезания точных резьб | 1978 |

|

SU776774A1 |

| Патрон для метчиков | 1989 |

|

SU1696161A1 |

| Самоустанавливающийся патрон | 1978 |

|

SU848165A1 |

| Метчик | 1988 |

|

SU1585162A1 |

| Патрон для нарезания резьбы метчиками | 1979 |

|

SU872079A1 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| Способ установки осевого инструмента в патроне | 1982 |

|

SU1134305A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| Устройство для самоцентрирования концевого режущего инструмента | 1984 |

|

SU1166909A1 |

| Способ нарезания резьбы и инструмент для его осуществления | 2016 |

|

RU2634536C2 |

Изобретение относится к обработке металлов и может быть использовано на предприятиях машиностроительной, станкостроительной и других отраслях промышленности для обработки точных резьб на токарных горизонтальных многошпиндельных автоматах и полуавтоматах.

По основному авт. св. f 776774 известен патрон для нарезания точных резьб, состоящий из корпуса, цельной оправки для крепления резьбообразующего инструмента и узла компенсаций погрешностей, содержащего плавающие в осевом направлении устройство и шариковый шарнир. Устройство для компенсации погрешностей выполнено в виде подпружиненной, плавающей в осевом направлении кольцевой опоры, имеющей криволинейную поверхность для взаимодействия с инструментальной оправкой. Шариковый шарнир выполнен однорядным, что обеспечивает угловые отклонения инструментальной оправки. Точка, относительно которой осуществляется качание оправки при работе патрона,есть точка пересечения оси этой оправки с плоскостью расположения шарикового шарнира. Таким образом, патрон

обеспечивает компенсацию возникающих при обработке резьбы осевых и радиальных погрешностей расположения инструмента (метчика, резьбонарезной головки, плашки) и обрабатьшаемой поверхности детали, что необходимо для получения повышенной точности нарезаемой резьбы 1.

Недостатком данного патрона яв10ляется то, что не обеспечивается компенсация уг.повых погрешностерЧ, которые имеют место, например, при обработке резьб на токарных горизонтальных многошпиндельных автоматах и полуавтоматах, и которые влияют на точность нарезаемой резьбы.

Цель изобретения - повышение точности нарезаемой резьбы.

Поставленная цель достигается

20 тем, что часть оправки, несущая инструмент, соединена соосно с хвостовой ее частью посредством введенной в патрон упругой пластины, параметры которой определяют из соотношений

25

толщина пластины t) - v К (Мц,,г/piE),

наибольший диаметр -Q ±. AVAlll ll. В К,

А К„

Ч b

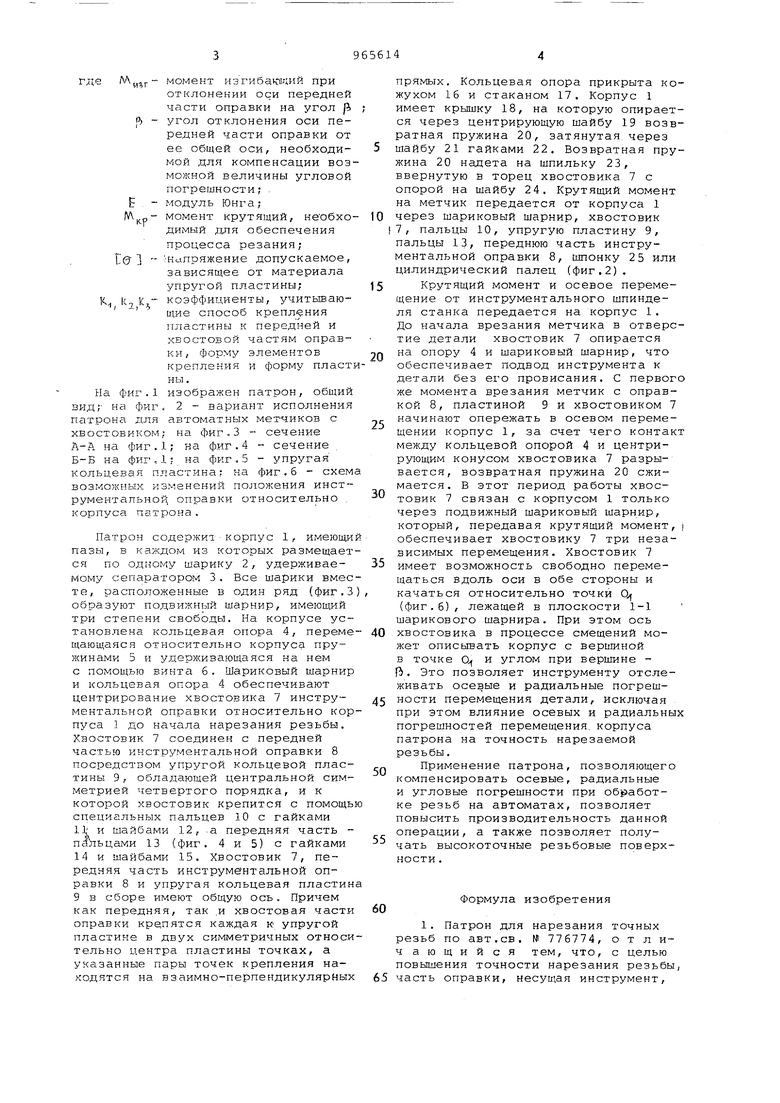

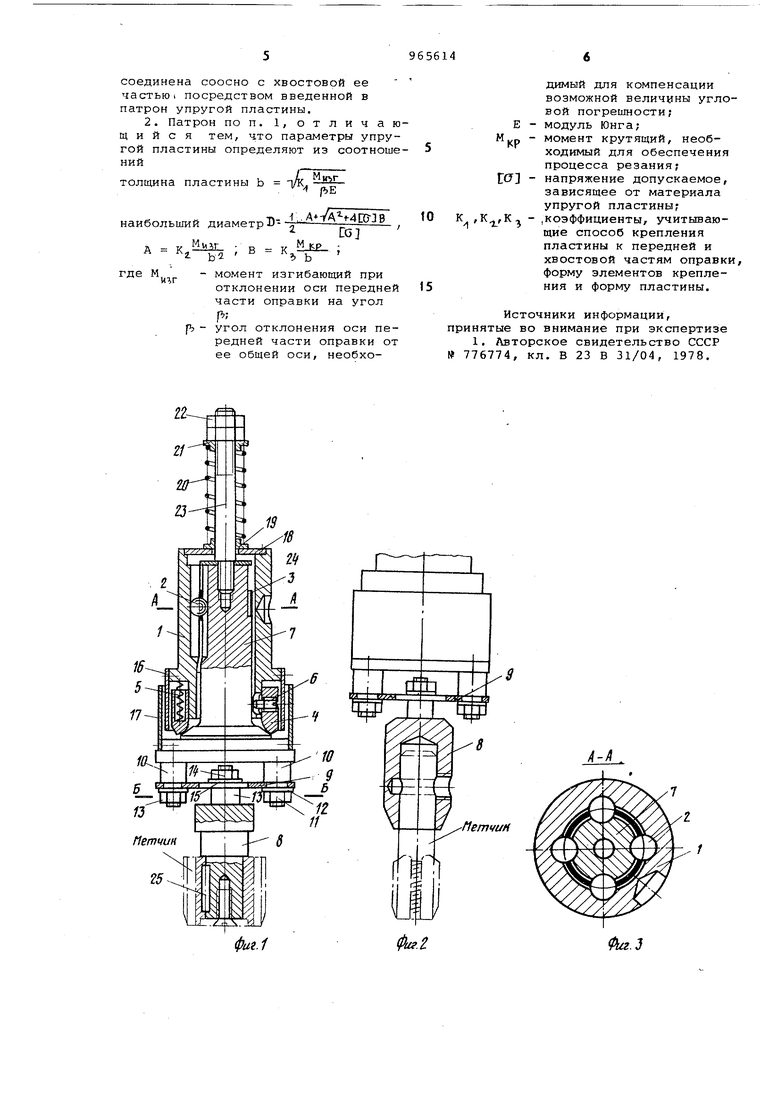

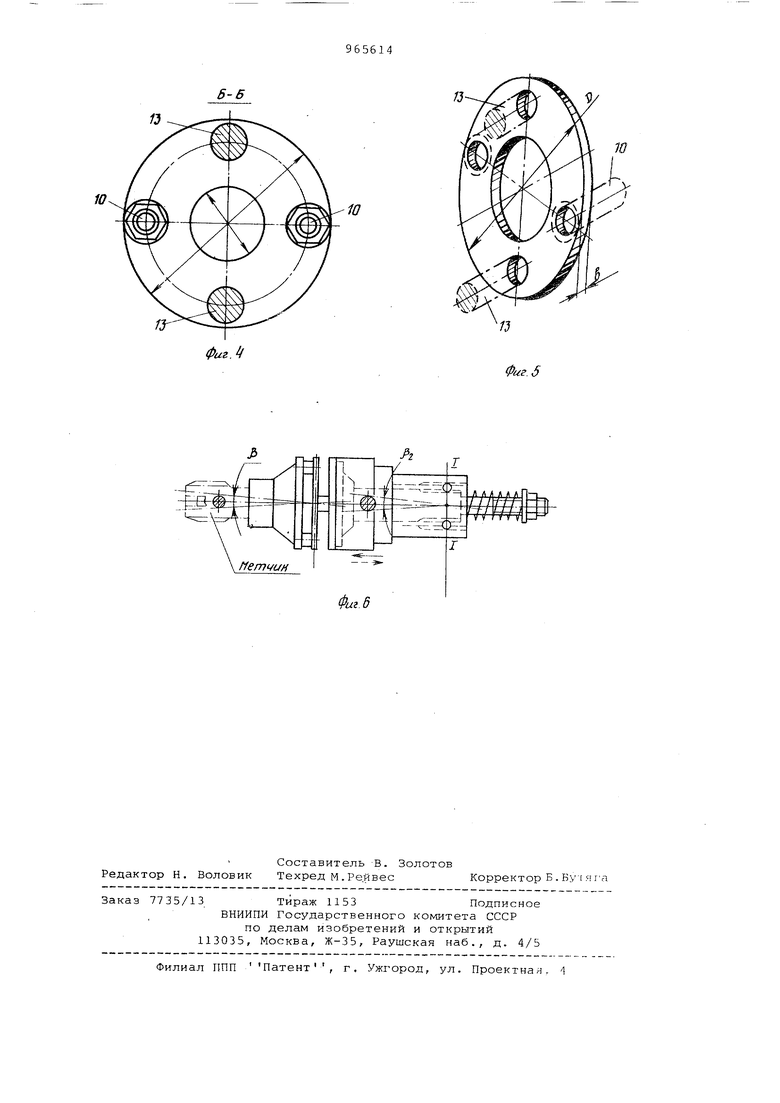

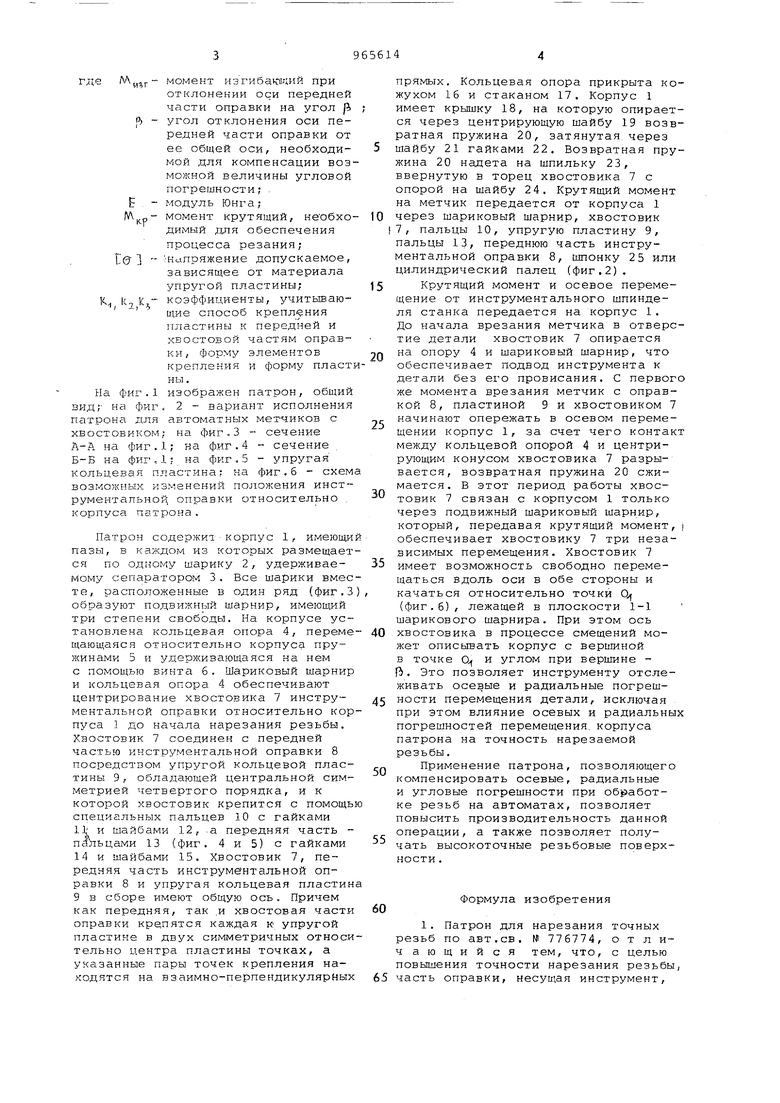

Ь где My,jr момент изгибающий при отклонении оси передней чаоти оправки на угол Ji |) - угол отклонения оси передней части оправки от ее общей оси, необходимой для компенсации воз можной величины угловой погрешности; . модуль Юнга; момент крутящий, необхо димый для обеспечения процесса резания; :Нипряжение допускаемое, зависящее от материала упругой пластины; коэффициенты, учитываю, 4,4щие способ крепления пластины с передней и хвостовой частям оправки, форму элементов крепления и форму пласт ны . На фиг. 1 изображен патрон, общий видг на фиг. 2 - вариант исполнения патрона для автоматных метчиков с хвостовиком; на фиг,3 - сечение А-А на фиг.1; на фиг.4 - сечение Б-Б на фиг Л; на фиг.5 - упругая кольцевая пластина; на фиг.6 - схем возможных изменений положения инструментальной, оправки относительно корпуса патрона. Патрон содержиткорпус 1, имеющи пазы, в каждом из которых размещает ся по одному шарику 2, удерживаемому сепаратором 3. Все шарики вмес те, расположенные в один ряд (фиг.З образуют подвижньй шарнир, имеющий три степени свободы. На корпусе установлена кольцевая опора 4, переме щающаяся относительно корпуса пружинами 5 и удерживающаяся на нем с помощью винта 6. Шариковый шарнир и кольцевая опора 4 обеспечивают центрирование хвостовика 7 инструментальной оправки относительно кор пуса 1 до начала нарезания резьбы. Хаостовик 7 соединен с передней частью инструментальной оправки 8 посредством упругой кольцевой пластины 9, обладающей центральной симметрией четвертого порядка, и к которой хвостовик крепится с помощь специальных пальцев 10 с гайками 11; и шайбами 12, .а передняя часть пальцами 13 (фиг. 4 и 5) с гайками 14 и шайбами 15, Хвостовик 7, передняя часть инструментальной оправки 8 и упругая кольцевая пластин 9 в сборе имеют общую ось. Причем как передняя, так .и хвостовая части оправки крепятся каждая к- упругой пластине в двух симметричных относи тельно центра пластины точках, а указанные пары точек крепления находятся на взаимно-перпендикулярных прямых. Кольцевая опора прикрыта кожухом 16 и стаканом 17. Корпус 1 имеет крышку 18, на которую опирается через центрирующую шайбу 19 возвратная пружина 20, затянутая через шайбу 21 гайками 22. Возвратная пружина 20 надета на шпильку 23, ввернутую в торец хвостовика 7 с опорой на шайбу 24. Крутящий момент на метчик передается от корпуса 1 через шариковый шарнир, хвостовик 7, пальцы 10, упругую пластину 9, пальцы 13, переднюю часть инструментальной оправки 8, шпонку 25 или цилиндрический палец (фиг.2). Крутящий момент и осевое перемещение от инструментального шпинделя станка передается на корпус 1. До начала врезания метчика в отверстие детали хвостовик 7 опирается на опору 4 и шариковый шарнир, что обеспечивает подвод инструмента к детали без его провисания. С первого же момента врезания метчик с оправкой 8, пластиной 9 и хвостовиком 7 начинают опережать в осевом перемещении корпус 1, за счет чего контакт между кольцевой опорой 4 и центрирующим конусом хвостовика 7 разрывается, возвратная пружина 20 сжимается. В этот период работы хвостовик 7 связан с корпусом 1 только через подвижный шариковый шарнир, который, передавая крутящий момент, j обеспечивает хвостовику 7 три независимых перемещения. Хвостовик 7 имеет возможность свободно перемещаться вдоль оси в обе стороны и качаться относительно точки Q (фиг.6), лежащей в плоскости 1-1 шарикового шарнира. При этом ось хвостовика в процессе смещений может описывать корпус с вершиной в точке О, и углом при вершине , Это позволяет инструменту отслеживать осевые и радиальные погрешности перемещения детали, исключая при этом влияние осевых и радиальных погрешностей перемещения, корпуса патрона на точность нарезаемой резьбы. Применение патрона, позволяющего компенсировать осевые, радиальные и угловые погрешности при обработке резьб на автоматах, позволяет повысить производительность данной операции, а также позволяет получать высокоточные резьбовые поверхности . Формула изобретения 1. Патрон для нарезания точных резьб по авт.св. ff 776774, отличающийся тем, что, с целью повышения точности нарезания резьбы, часть оправки, несущая инструмент. соединена соосно с хвостовой ее частью посредством введенной в патрон упругой пластины. 2. Патрон по п. 1, отлича щ и и с я тем, что параметры упр гой пластины определяют из соотно НИИ толщина пластины наибольший диаметр1) LG г - о т/ М кр . S Ь - момент изгибающий при отклонении оси передне части оправки на угол fb - угол отклонения оси пе редней части оправки о ее общей оси, необходимый для компенсации возможной величины угловой погрешности; модуль Юнга; момент крутящий, необходимый для обеспечения процесса резания; (7 - напряжение допускаемое, зависящее от материала упругой пластины; К - .коэффициенты, учитывающие способ крепления пластины к передней и хвостовой частям оправки, форму элементов крепления и форму пластины. Источники информации, е во внимание при экспертизе вторское свидетельство СССР 4, кл. В 23 В 31/04, 1978.

5-Б

/J

ir

Фиг.1

10

Авторы

Даты

1982-10-15—Публикация

1981-04-01—Подача