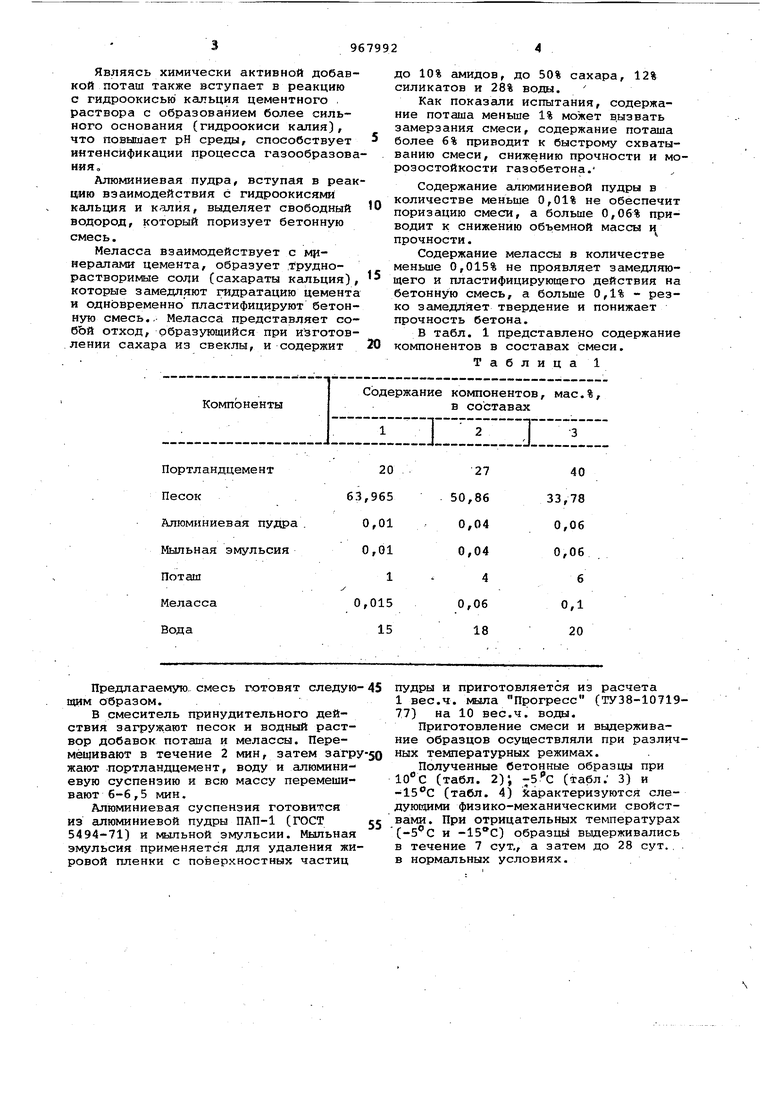

Являясь химически активной добавкой поташ также вступает в реакцию с гидроокисью кальция цементного , раствора с образованием более сильного основания (гидроокиси калия), что повышает рН среды, способствует интенсификации процесса газообразова ния, Алюминиевая пудра, вступая в реак цию взаимодействия с гидроокисями кальция и калия, выделяет свободный водород, который поризует бетонную смесь. Меласса взаимодействует с ми нералами цемента, образует труднорастворимые соли (сахараты кальция), которые замедляют гидратацию цемента и одновременно пластифицируют бетонную смесь.. Меласса представляет собЬй отход, образующийся при изготовлении сахара из свеклы, и содержит до 10% амидов, до 50% сахара, 12% силикатов и 28% воды. Как показали испытания, содержание поташа меньше 1% может в.ызвать замерзания смеси, содержание поташа более 6% приводит к быстрому схватыванию смеси, снижению прочности и морозостойкости газобетона. Содержание алюминиевой пудры в количестве меньше 0,01% не обеспечит поризацию смеси, а больше 0,06% приводит к снижению объемной массы и прочности. Содержание мелассы в количестве меньше 0,015% не проявляет замедляющего и пластифицирующего действия на бетонную смесь, а больше 0,1% - резко замедляет твердение и понижает прочность бетона. В табл. 1 представлено содержание компонентов в составах смеси. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

| Состав сырьевой смеси для изготовления неавтоклавного газобетона | 2016 |

|

RU2616303C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1986 |

|

SU1428745A1 |

Предлагаемую, смесь готовят следую- 45 щим образом.

В смеситель принудительного действия загружают песок и водный раствор добавок поташа и мелассы. Перемёщивают в течение 2 мин, затем загру-зо жают портландцемент, воду и алюминиевую суспензию и всю массу перемешивают 6-6,5 мин.

Алюминиевая суспензия готовится из алюминиевой пудры ПАП-1 (ГОСТ jS 5494-71) и ьвлльной эмульсии. Мыльная эмульсия применяется для удаления жировой пленки с поверхностных частиц

пудры и приготовляется из расчета

1 вес.ч. мыла Прогресс (ТУ38-1071977) на 10 вес.ч. воды.

Приготовление смеси и выдерживание образцов осуществляли при различных температурных режимах.

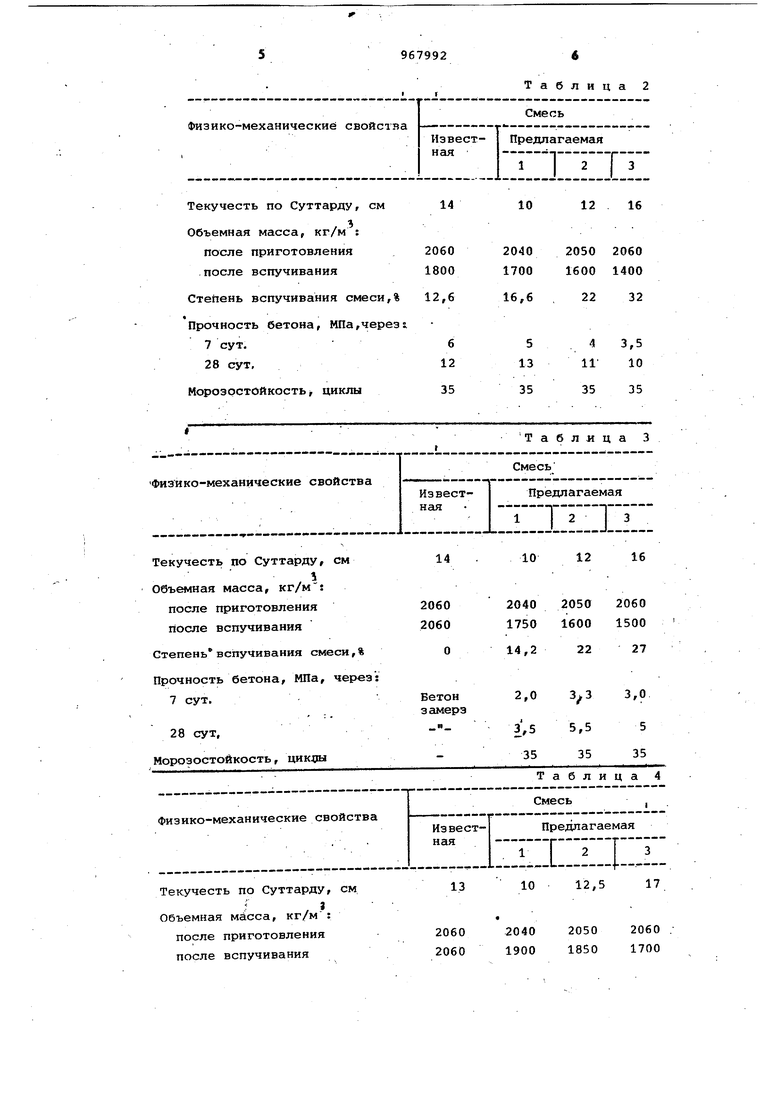

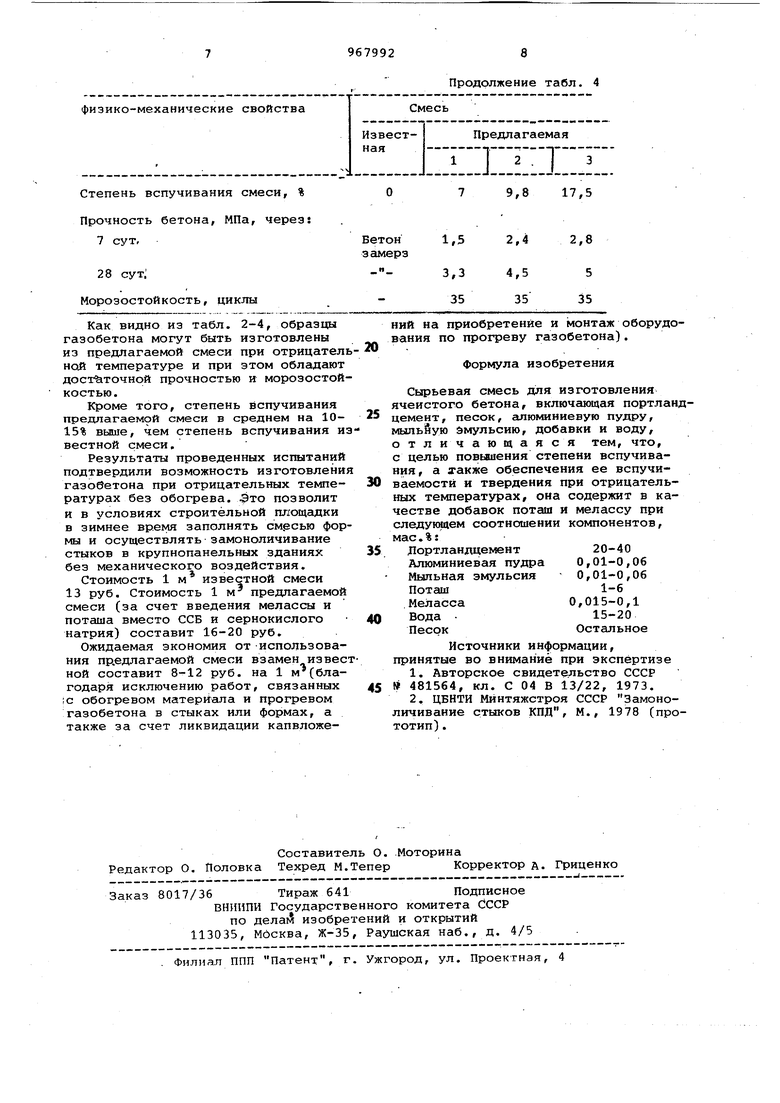

Полученные бетонные образцы при 10С (табл. 2); -5С (табл: 3) и (табл. 4) Характеризуются следующими физико-механическими свойствами. При отрицательных температурах ( и ) образцы выдерживались в течение 7 сут,, а затем до 28 су т. , в нормальных условиях.

Таблица 2

Степень вспучивания смеси, %

Прочность бетона, МПа, через: 7 сут,

28 сут; Морозостойкость, циклы

Как видно из табл. 2-4, образцы газобетона могут быть изготовлены из предлагаемой смеси при отрицательной температуре и при этом обладают достаточной прочностью н морозостойкостью.

Кроме того, степень вспучивания предлагаемой смеси в среднем на 1015% выше, чем степень вспучивания известной смеси.

Результаты проведенных испытаний подтвердили возможность изготовления газобетона при отрицательных температурах без обогрева. Зто позволит и в условиях строительной площадки в зимнее время заполнять смрсью формы и осуществлять-замоноличивание стыков в крупнопанельных зданиях без механического воздействия.

Стоимость 1м известной смеси 13 руб. Стоимость 1м предлагаемой смеси (за счет введения мелассы и поташа вместо ССБ и сернокислого натрия) составит 16-20 руб.

Ожидаемая экономия от использования пр.едлагаемой смеси взамен известной составит 8-12 руб. на 1 м(благодаря исключению работ, связанных ;с обогревом матерйгша и прогревом газобетона в стыках или формах, а также за счет ликвидации капвложеПродолжение табл. 4

9,8 17,5

ВИЙ на приобретение и монтаж оборудвания по прогреву газобетона).

Формула изобретения

Сырьевая смесь для изготовления ячеистого бетона, включающая портлацемент, песок, алюминиевую пудру, мыпьйую Эмульсию, добавки и воду, о тл ич ающая ся тем, что, с целью повышения степени вспучивания, а также обеспечения ее вспучиваемостй и твердения при отрицательных температурах, она содержит в качестве добавок поташ и мелассу при следующем соотношении компонентов, мае.%:

20-40

Лортландцемент 0,01-0,06

Алюминиевая пудра 0,01-0,06

Мыльная эмульсия

1-6

Поташ 0,015-0,1 ,Меласса

15-20 Вода Остальное Песок

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1980-05-28—Подача