Изобретение относится к производству строительных материалов и изделий из ячеистых бетонов и может быть использовано для утепления ограждающих конструкций зданий и сооружений различного назначения.

Известен состав сырьевой смеси для получения газобетона, включающий цемент, песок, алюминиевую пудру, каустическую соду, воду для затворения, при соотношении компонентов, мас.%: портландцемент 15-50, песок 31-42, алюминиевая пудра 0,10-1,0, каустическая сода 0,05-0,45, вода остальное. (RU, п. №2255073, МПК: С04В 38/02, 27.06.2005).

Недостатком данного изобретения является высокая себестоимость изделий за счет больших затрат энергии на измельчение песка, кроме того использование песка приводит к увеличению средней плотности газобетона.

Известен состав сырьевой смеси для получения неавтоклавного газобетона, включающий портландцемент, известь, полуводный гипс, микрокремнезем, алюминиевую пудру, хлористый кальций и воду при соотношении компонентов, мас.%: портландцемент 57-71, известь 0,04-0,7, полуводный гипс 0,1-0,4, микрокремнезем 0,6-3,5, алюминиевая пудра 0,0ΙΟ, 15, хлористый кальций 0,5-3, вода - остальное. (RU, п. №2209801, МПК: С04В 38/02, 10.08.2003).

Недостатком данного изобретения является повышенный расход портландцемента, что ведет к увеличению себестоимости газобетона и повышенной влажностной усадке.

Прототипом является состав сырьевой смеси для изготовления неавтоклавного газобетона, включающий в мас.% портландцемент в количестве 35,30-49,40, алюминиевую пудру 0.06 - 0,10, хлорид кальция 0,18-0,25, известь 2,60-2,65, известняк, молотый до удельной поверхности 300-700 м2/кг, 12,40-26,50 и воду - остальное. Газобетон имеет марку по средней плотности D400 и D500, класс по прочности на сжатие В 0,75, В1 соответственно. (RU, п. №2460708, МПК: С04В 38/02, 10.09.2012).

Недостатком данного изобретения являются значительные энергозатраты при измельчении известняка, а также использование извести, что ведет к увеличению себестоимости газобетона.

Задачей изобретения является разработка нового состава сырьевой смеси неавтоклавного газобетона.

Техническим результатом изобретения является ускорение производственного процесса изготовления газобетона, упрощение технологии и снижение его себестоимости за счет исключения операции помола наполнителя, использования дешевых пылевидных и волокнистых базальтовых отходов и уменьшения доли портландцемента в составе смеси при обеспечении физико-механических характеристик, соответствующих нормативным значениям.

Поставленная задача и технический результат достигаются тем, что состав для получения неавтоклавного газобетона включает портландцемент, алюминиевую пудру, хлорид кальция и воду. Согласно изобретению состав дополнительно содержит тонкодисперсные пылевидные базальтовые отходы и волокнистые базальтовые отходы, а также гидроксид натрия при следующем соотношении компонентов, мас. %:

Введение волокнистых базальтовых отходов в количестве 1,17-1,75% позволяет без снижения качества материала, упрочнить и стабилизировать макроструктуру газобетона, повысить устойчивость газомассы до начала схватывания вяжущего, улучшить прочностные и деформативные свойства.

Наличие гидроксида натрия увеличивает щелочность жидкой фазы, что улучшает газообразование и вспучивание сырьевой смеси, а также способствует ускорению твердения газобетона. При содержании гидроксида натрия менее 0,28% не обеспечивается эффективного вспучивание сырьевой смеси. При содержании гидроксида натрия более 0,30% интенсификация процесса вспучивания замедляется и дальнейшее увеличение не эффективно.

При содержании в составе сырьевой смеси портландцемента менее 28,00% прочность газобетона ниже допустимого стандартами уровня, а при содержании портландцемента более 31,00% в газобетоне могут появляться усадочные деформации и возрасти себестоимость изделия.

При содержании пылевидных базальтовых отходов менее 28,00% появляются усадочные деформации, приводящие к снижению прочности и морозостойкости. При содержании пылевидных базальтовых отходов более 31% прочность газобетона ниже допустимого стандартами уровня.

При содержании волокнистых базальтовых отходов менее 1,17% не обеспечивается достаточного улучшения прочностных и деформативных характеристик газобетона. При содержании волокнистых базальтовых отходов более 1,75% затрудняется равномерное его распределение в смеси, структура газобетона характеризуется наличием крупных пор и пустот.

При содержании алюминиевой пудры менее 0,06% газобетон не достигает заданной пористости, что приводит к повышенной средней плотности. При содержании алюминиевой пудры более 0,08% образуется избыточное количество водорода, что приводит к слиянию газовых пузырьков и вырыванию их через поверхность наружу, в результате чего происходит осадка газобетонной смеси.

При содержании хлорида кальция менее 0,14% не обеспечивается эффективного ускорения твердения газобетона. Газобетонная смесь оседает после завершения процесса вспучивания. При содержании хлорида кальция более 0,16% эффект ускорения твердения замедляется и дальнейшее увеличение не эффективно.

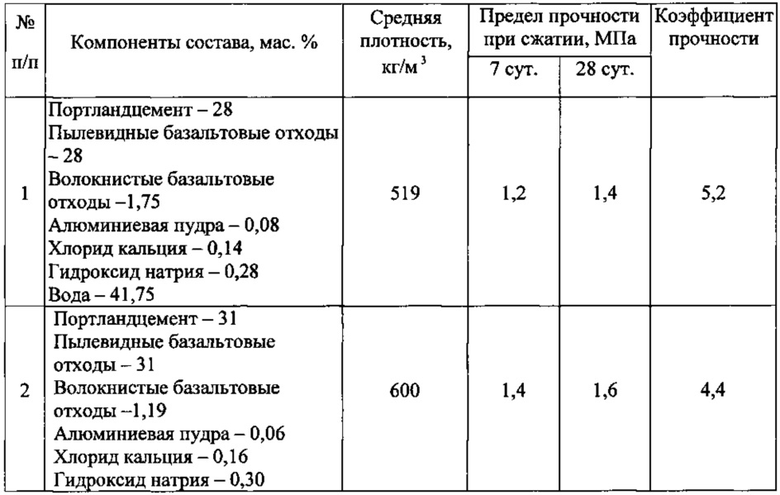

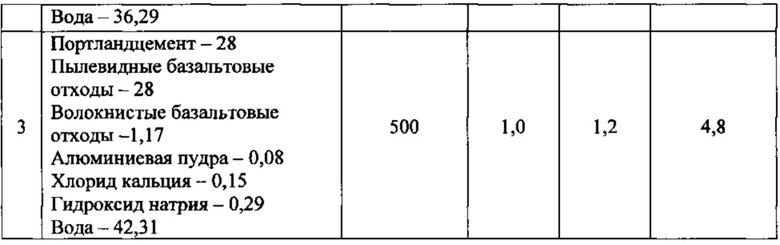

Состав сырьевой смеси для изготовления неавтоклавного газобетона иллюстрируется примерами.

Пример.

Для изготовления газобетона использовали портландцемент, пылевидные базальтовые отходы, волокнистые базальтовые отходы, гидроксид натрия, хлорид кальция, алюминиевую пудру, из которой предварительно делали алюминиевую суспензию. В таблице приведены конкретные составы для получения неавтоклавного газобетона.

Все компоненты загружали в воду и перемешивали. Газобетонную смесь заливали в формы 10×10×10 см, выдерживали, срезали горбушку. Распалубку форм проводили через 48 часов, после чего образцы газобетона помещали в камеру нормального твердения. Через 28 суток определяли физико-механические свойства. Результаты испытаний образцов приведены в таблице.

Таблица

Данные таблицы показывают, что неавтоклавный газобетон предлагаемого состава отвечает требованиям ГОСТ 25485-89 «Бетоны ячеистые. Технические условия», имеет марку по средней плотности D500, D600, класс по прочности на сжатие В 0,75, В1 соответственно. Исключение операции помола наполнителя, использование дешевых пылевидных и волокнистых базальтовых отходов и уменьшение доли портландцемента в составе смеси позволяет снизить себестоимость газобетона на 15%, упростить технологию и ускорить производственный процесс его изготовления при обеспечении нормативных характеристик.

Данное изобретение находится на стадии опытно-лабораторных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ | 2023 |

|

RU2801028C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| Способ изготовления неавтоклавного газобетона | 2016 |

|

RU2612768C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2259975C1 |

Изобретение относится к производству строительных материалов и изделий из ячеистых бетонов и может быть использовано для утепления ограждающих конструкций зданий и сооружений различного назначения. Состав сырьевой смеси для изготовления неавтоклавного газобетона включает, мас.%: портландцемент 28,00-31,00; тонкодисперсные пылевидные базальтовые отходы 28,00-31,00; волокнистые базальтовые отходы 1,17-1,75; алюминиевую пудру 0,06-0,08; хлорид кальция 0,14-0,16; гидроксид натрия 0,28-0,30; воду остальное. Технический результат – ускорение производственного процесса изготовления газобетона, упрощение технологии и снижение его себестоимости при обеспечении физико-механических характеристик, соответствующих нормативным значениям. 1 табл., 1 пр.

Состав сырьевой смеси для изготовления неавтоклавного газобетона, включающий портландцемент, алюминиевую пудру, хлорид кальция и воду, отличающийся тем, что он дополнительно содержит тонкодисперсные пылевидные базальтовые отходы, волокнистые базальтовые отходы и гидроксид натрия при следующем соотношении компонентов, мас.%:

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2004 |

|

RU2276121C1 |

| Сырьевая смесь для приготовления ячеистого бетона | 1978 |

|

SU698944A1 |

| Сырьевая смесь для приготовления ячеистого бетона | 1982 |

|

SU1079627A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2006 |

|

RU2327671C1 |

| ЭЛЕКТРОЛИЗНАЯ ВАННА ДЛЯ КИСЛОЙ ВОДЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ КИСЛОЙ ВОДЫ | 2013 |

|

RU2602234C2 |

| KR 20020070224 A, 05.09.2002. | |||

Авторы

Даты

2017-04-14—Публикация

2016-03-15—Подача