(54) ЗАКЛАДНОЙ ДАТЧИК ДЕФОРМАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения перепада давления | 1973 |

|

SU477324A1 |

| Устройство для контроля расхода жидкости | 1990 |

|

SU1756765A1 |

| РАСХОДОМЕР | 2007 |

|

RU2362123C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2204131C2 |

| КОМПЕНСАЦИОННЫЙ ДИФМАНОМЕТР | 1973 |

|

SU365605A1 |

| Датчик разности давлений | 1990 |

|

SU1760418A1 |

| Трансформаторный преобразователь угловых перемещений | 1977 |

|

SU667804A1 |

| Дифференциальный датчик давления | 1989 |

|

SU1811596A3 |

| ГИРОСКОП (ВАРИАНТЫ) | 2011 |

|

RU2460040C1 |

| СИЛЬФОННЫЙ ДИФМАНОМЕТР | 1992 |

|

RU2006012C1 |

1

Изобретение относится к измерительной технике, а именно к измерению деформаций электрическими средствами. Оно предназйачено для определения деформаций в теле моделей сооружений при их испытаниях.

Известен закладной датчик деформаций, содержащий упругий чувствительный элемент и преобразователь деформаций. Упругий чувствительный элемент выполнен в виде винтовой пружины с диском на одном из торцев и пластичной цилиндрической оболочки, охватывающей пружину и закрепленной одним краем на диске. Преобразователь перемещений выполнен,в виде дифференциальнотрансформаторного преобразователя, корпус которого соединен с винтовой пружиной и оболочкой, а подвижный сердечник преобразователя связан с диском пружины 1.

При таком выполнении закладочного датчика когда одна его часть - корпус преобразователя - является жесткой, недеформируемой, а другая часть - упругий чувствительный элемент - деформируется, возникают искажения однородности поля механических напряжений и деформаций в контролируемой среде вокруг датчика. Вследствие этого в результатах измерений появляется погрещйость, не учитывавшаяся при терировке датчика.

Наиболее близким к изобретению по технической сущности является закладной датчик деформации, содержащий упругий чувствительный элемент с замкнутой полостью и преобразователь деформаций в электрический сигнал, размещенный в полости упругого чувствительного элемента.

Упругий чувствительный элемент датчика выполнен из стали, а преобразователь деформаций в электрический сигнал выполнен в виде стержня, соединенного концами с краями полости. Часть длины стержня изготовлена из стали, а часть длины - из материала с малым модулем упругости. На этом

15 последнем участке длины стержня размещены рабочие тензорезисторы.

При таком выполнении датчика, когда с контролируемой средой соприкасается лишь однородно деформируемый упругий чувствительный элемент, отсутствуют искажения

20 однородности поля механических напряжений и деформаций 2.

Однако при использовании известного датчика для измерения деформаций в моделях сооружений, изготовленных из упругопластических материалов с малым модулем упругости, точность результатов оказывается невысокой. Это объясняется высокой жесткостью датчика, по сравнению с жесткостью окружающего его материала, что вызывает искажение первоначального поля механических деформаций и напряжений в модели.

Цель изобретения - повышение точности результатов измерений при испытании моделей сооружений из упруго-пластических материалов.

Указанная цель достигается тем, что в закладном датчике деформаций, содержаш.ем упругий чувствительный элемент с замкйутой полостью и преобразователь деформаций в электрический сигнал, размещенный в полости упругого чувствительного элемента, упругий чувствительный элемент выполнен из материала модели, преобразователь деформаций в электрический сигнал выполнен дифференциально-трансформаторным, корпус которого всей своей поверхностью соединен с поверхностью полости упругого элемента, а подвижный сердечник этого преобразователя прикреплен к упругому чувствительному элементу.

При таком выполнении закладного датчика обеспечивается его малая жесткость, близкая к жесткости окружающей среды благодаря выбранному материалу упругого чувствительного элемента и выбору дифференциально-трансформаторного преобразователя деформации, не оказывающего сопротивления при измерении деформаций.

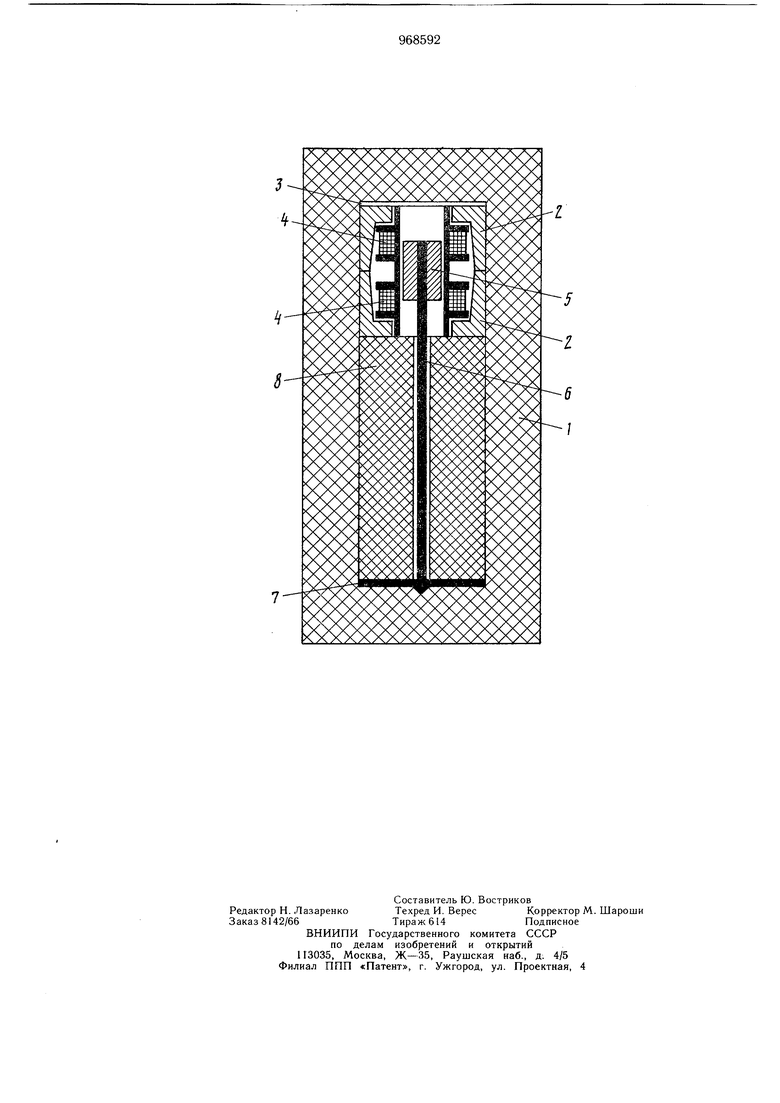

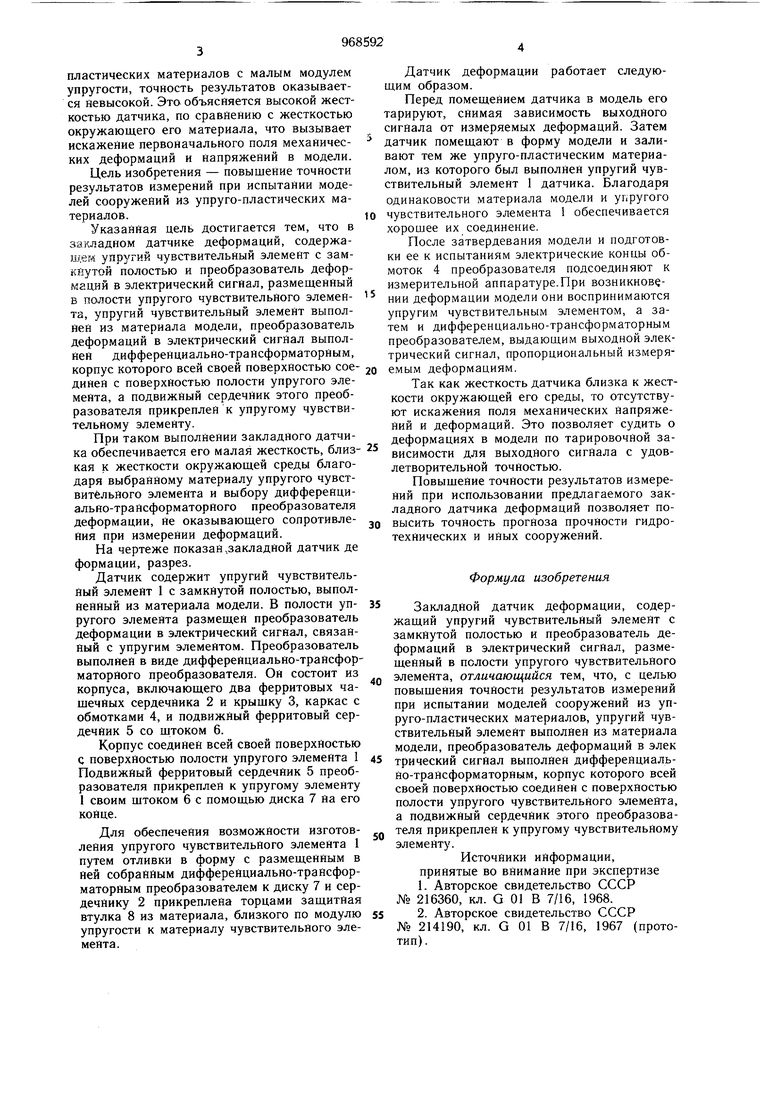

На чертеже показан .закладной датчик де формации, разрез.

Датчик содержит упругий чувствительный элемент 1 с замкнутой полостью, выполненный из материала модели. В полости упругого элемента размещен преобразователь деформации в электрический сигнал, связанный с упругим элементом. Преобразователь выполнен в виде дифференциально-трансформаторного преобразователя. Он состоит из корпуса, включающего два ферритовых чашечных сердечника 2 и крыщку 3, каркас с обмотками 4, и подвижный ферритовый сердечник 5 со штоком 6.

Корпус соединен всей своей поверхностью С поверхностью полости упругого элемента 1 Подвижный ферритовый сердечник 5 преобразователя прикреплен к упругому элементу 1 своим штоком 6 с помощью диска 7 на его конце.

Для обеспечения возможности изготовления упругого чувствительного элемента 1 путем отливки в форму с размещенным в ней собранным дифференциально-трансформаторным преобразователем к диску 7 и сердечнику 2 прикреплена торцами защитная втулка 8 из материала, близкого по модулю упругости к материалу чувствительного элемента.

Датчик деформации работает следующим образом.

Перед помещением датчика в модель его тарируют, снимая зависимость выходного сигнала от измеряемых деформаций. Затем

датчик помещают в форму модели и заливают тем же упруго-пластическим материалом, из которого был выполнен упругий чувствительный элемент 1 датчика. Благодаря одинаковости материала модели и угфугого

чувствительного элемента 1 обеспечивается хорошее их соединение.

После затвердевания модели и подготовки ее к испытаниям электрические концы обмоток 4 преобразователя подсоединяют к измерительной аппаратуре.При возникновении деформации модели они воспринимаются упругим чувствительным элементом, а затем и дифференциально-трансформаторным преобразователем, выдающим выходной электрический сигнал, пропорциональный измеряемым деформациям.

Так как жесткость датчика близка к жесткости окружающей его среды, то отсутствуют искажения поля механических напряжений и деформаций. Это позволяет судить о деформациях в модели по тарировочной зависимости для выходного сигнала с удовлетворительной точностью.

Повыщение точности результатов измерений при использовании предлагаемого закладного датчика деформаций позволяет повысить точность прогноза прочности гидротехнических и иных сооружений.

Формула изобретения

Закладной датчик деформации, содержащий упругий чувствительный элемент с замкнутой полостью и преобразователь деформаций в электрический сигнал, размещенный в полости упругого чувствительного

элемента, отличающийся тем, что, с целью повыщения точности результатов измерений при испытании моделей сооружений из упруго-пластических материалов, упругий чувствительный элемент выполнен из материала модели, преобразователь деформаций в элек

трический сигнал выполнен дифференциально-трансформаторным, корпус которого всей своей поверхностью соединен с поверхностью полости упругого чувствительного элемента, а подвижный сердечник этого преобразователя прикреплен к упругому чувствительному элементу.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 216360, кл. G 01 В 7/16, 1968.

№ 214190, кл. G 01 В 7/16, 1967 (прототип) .

Авторы

Даты

1982-10-23—Публикация

1978-05-23—Подача