(54) УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛА

С НАЛОЖЕНИЕМ УЛБТРАЗВУКОВЫХ КОЛЕБАНИЙ Изобретение относится к волочильному производству и может быть использовано при волочении проволоки и фасонного профиля из мягких материалов, По основному авт. св.№ 740329 известно устройство для волочения металла с наложением ультразвуковых колебаний на инструмент, включающее преобразователь ульразвуковых колебаний и соединенный соосно с ним резонансной длины волновод, в котором перпендикулярно к его оси размещена разъемная волока с горизонтальной плоскостью разъема, состоящая из двух половин. Устройство снабжено упругим элементом, выполненным в виде ленточной пружины, один конец которой своей наружной поверхностью закреплен-на торце волновода, а на внутренней поверхности закреплена верхняя половина волоки, нижняя половина которой закреплена на внутренней поверхности другого конца пружины 1. Недостатком известного устройства является невозможность регулировать частоту и амплитуду низкочастотных колебаний Нижней половинки волоки при постоянной жесткости пружины. Это не позволяет максимально использовать энергию

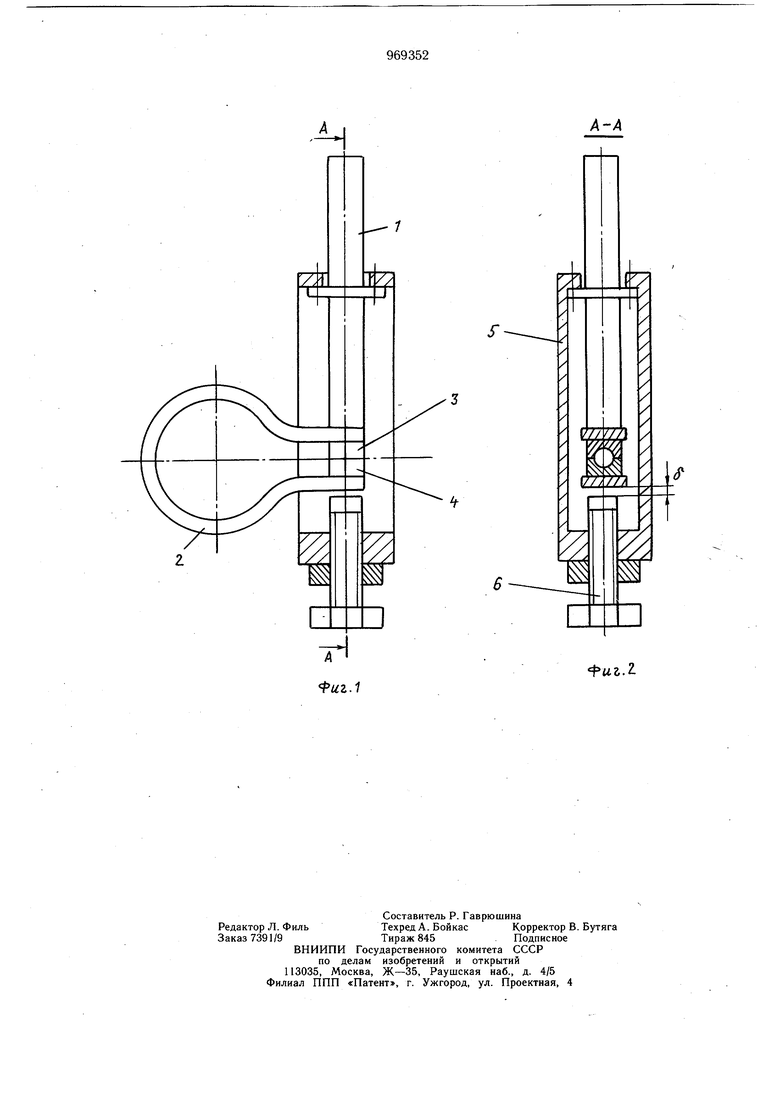

НА ИНСТРУМЕНТ ультразвуковых и низкочастотных колебаний при волочении изделий различных типоразмеров, а следовательно, достигнуть максимальной производительности процесса волочения. Цель изобретения - увеличение производительности процесса волочения. Поставленная цель достигается тем, что устройство дополнительно снабжено жестким регулируемым упором, установленным под подпружиненной половиной волоки. На фиг. 1 показано устройство, продольный, разрез; на фиг. 2 - разрез А-А на фиг. 1. Устройство состоит из магнитострикционного преобразователя (не показан), резонансной длины волновода 1, к торцу которого крепится ленточная пружина -2 с закрепленными на ней половинами волок 3 и 4, скобы 5, закрепленной в узле колебаний волновода 1, в которой установлен микрометрический винт - упор 6, обеспечивающий регулировку зазора. Устройство работает следующим образом. Перед началом волочения пружину 2 разжимают и в волоку вставляют проволоку. Затем включают ультразвуковые колебания и тянущее устройство (не показано). С помощью микрометрического винта упор устанавливают таким образом, чтобы между ним и наружным концом пружины образовался зазор, величина которого меньще амплитуды колебаний конца пружины в отсутствие упора.

При включении ультразвука конец пружины, на котором закреплена половина волоки 4, получает импульс силы, направленный перпендикулярно торцу концентратора, под действием которого половина волоки 4 отскакивает от половины волоки 3, нагружая пружину 2, ударяется в микрометрический винт-упор 6 и, отскакивая от него, возвращается обратно и деформирует поступившую в очаг деформации заготовку.

В связи с тем, что собственная частота половины волоки 4, закрепленной на пружине, является величиной постоянной и неизменной для данной колебательной системы и значительно отличается от частоты ультразвуковых колебаний, вынужденные колебания подпружиненной половины волоки носят зачастую случайный, непериодический характер.

Для получения устойчивого резонансного режима необходим тщательный подбор параметров пружины и ультразвуковых колебаний. Наличие подвижного упора позволяет осуществить настройку системы для работы в резонансном режиме на одной из ближайщих гармоник ультразвуковых колебаний.

При наличии упора период колебаний половины волоки 4 изменяется в зависимости от величины зазора, что приводит к изменению частоты ее колебаний. Так, для пружины с жесткостью К и массой полуволоки 4-20 г собственная частота колебаний составляет 795 Гц. В то же время при задающей частоте ультразвуковых колебаний 22 кГц ближайщие резонансные гармонические частоты вынужденных колебаний составляют 785 и 814 Гц и не совпадают с собственной частотой. Устанавливая нужную величину зазора 6, можно добиться стабильной работы устройства в резонансном режиме, что приводит к увеличению степени деформации за проход, к увеличению скорости волочения и улучшению качества поверхности протягиваемой проволоки.

Пример. Проволоку из сверхчистого алюминия протягивают с диаметра 0,8 мм

на диаметр 0,2мм. Степень деформации при этом составляет 75%. При расположении упора на расстоянии больщем амплитуды колебаний половины волоки 4, усилие волочения колеблется от 0,1 до 0,15 кгс. При этом максимальная скорость волочения приводит к возрастанию усилия волочения и отрыву проволоки. Регулировкой зазора получено снижение усилия волочения до 0,05-0,06 кгс при скорости волочения 20 м/мин или увеличение скорости

волочения до 60 м/мин при усилии волочения 0,1 кгс. При этом система работает устойчиво, не наблюдается резких колебаний усилия волочения и уменьшается обрывность проволоки.

Использование предлагаемого устройства

5 обеспечивает по сравнению с известным снижение усилия волочения в 2-2,5 раза; увеличение скорости волочения в 3 раза и уменьшение обрывности проволоки.

Формула изобретения

Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент, по авт. св. № 740329, отличающееся тем, что, с целью увеличения производительности процесса волочения, оно дополнительно снабжено регулируемым упором, установленным под подпружиненной половиной волоки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 740329, кл. В 21 С 3/00, 1978.

А-4

иг.Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1983 |

|

SU1082511A2 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1981 |

|

SU1066692A2 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1978 |

|

SU740329A1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1983 |

|

SU1103920A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

| Устройство для волочения микропроволоки с наложением ультразвуковых колебаний | 1982 |

|

SU1065058A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2004 |

|

RU2271889C1 |

| УСТРОЙСТВО для ВОЛОЧЕНИЯ МЕТАЛЛА С КОЛЕБАНИЯМИ | 1972 |

|

SU358048A1 |

| Устройство для волочения металла с ультразвуковыми колебаниями | 1977 |

|

SU1037986A1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструменте | 1976 |

|

SU599878A1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-17—Подача