Изобретение относится к области обработки металлов давлением, а именно к волочильному производству, и может быть использовано при изготовлении труб из различных материалов и разных сортаментов.

Известно устройство для волочения труб с применением ультразвука, включающее: источник ультразвуковых колебаний, состоящий из двух параллельно расположенных стержневых магнитострикционных преобразователей и концентратора ультразвуковой энергии в виде правильного усеченного конуса, большее основание которого жестко соединено с излучающими торцами преобразователей; волокодержатель, выполненный в виде цилиндрического стержня, один из торцов которого жестко соединен с меньшим основанием концентратора ультразвуковой энергии; волоку, установленную в свободном конце цилиндрического стержня [1].

Основной недостаток данного устройства заключается в том, что оно, обеспечивая волоке колебания в направлении вдоль оси волочения, энергию ультразвуковых колебаний расходует в большей степени на снижение сил контактного трения между деформируемой трубой и волокой, а не на разупрочнение материала деформируемой трубы, которое обеспечивает максимальную деформацию. В результате этого, процесс волочения на данном устройстве осуществляется с коэффициентом вытяжки, не превышающим для одной волоки величины 1,6-1,7 и, следовательно, характеризуется достаточно большим числом проходов на маршруте волочения.

Существенно увеличить коэффициент вытяжки, доведя его значение для одной волоки до 1,9-2,0 и более, вплоть до 2,18, позволяет использование радиальных ультразвуковых колебаний, обеспечивающих волоке колебания в направлении, перпендикулярном к оси волочения. Это обусловлено тем, что при данном варианте введения ультразвуковых колебаний практически вся ультразвуковая энергия в очаге деформации расходуется на разупрочнение материала деформируемой трубы, а это и позволяет, сократив число проходов на маршруте, в значительной степени интенсифицировать процесс волочения.

Известно устройство для волочения труб с применением радиальных ультразвуковых колебаний, включающие последовательно соединенные между собой стержневой магнитострикционный преобразователь, концентратор ультразвуковой энергии и волокодержатель, в большей ступени которого установлена волока [2].

Основной недостаток этого устройства заключается в том, что оно, в силу преобразования одного типа ультразвуковых колебаний в другой, проходящего в волокодержателе, а именно преобразования продольных ультразвуковых колебаний, совершаемых магнитострикционным преобразователем, в радиальные ультразвуковые колебания, совершаемые большей ступенью волокодержателя, безвозвратно теряет значительную часть ультразвуковой энергии, создаваемой преобразователем.

В результате этого коэффициент вытяжки, достигаемый на данном устройстве, не превышает 1,7-1,8 со всеми вытекающими отсюда последствиями в части количества проходов на маршруте волочения. Причем это устройство, из-за наличия в нем последовательно расположенных концентратора ультразвуковой энергии и волокодержателя, характеризующихся значительными длиной и диаметрами, имеет большие габаритные размеры, которые при его промышленном использовании требуют модернизации стойки люнета трубоволочильного стана.

Использование же в качестве источника радиальных ультразвуковых колебаний кольцеобразного магнитострикционного преобразователя или распределенного магнитострикционного преобразователя, образованного равномерным размещением по окружности (по внешней поверхности волокодержателя) нескольких преобразователей стержневого типа, позволяет резко сократить габаритные размеры устройства, устранить непроизводительные потери ультразвуковой энергии и довести коэффициент вытяжки до 2,18 при безоправочном волочении стальных труб через одну волоку.

Известно устройство для волочения труб с применением радиальных ультразвуковых колебаний, в котором кольцевой магнитострикционный преобразователь жестко закреплен на внешней поверхности цилиндрического волокодержателя, в сквозной осевой полости которого установлена волока, расположенная таким образом, что ее геометрический центр совпадает с геометрическим центром преобразователя [3].

Основной недостаток данного устройства заключается в том, что оно, например, при безоправочном волочении труб, не обеспечивает достаточно высокого уровня выхода годного. Это обусловлено тем, что данное устройство не имеет диапазона резонансных частот (Δf) и его источник ультразвуковых колебаний, рассчитанный на одну и строго фиксированную основную (f0), т.е. резонансную, частоту колебаний, практически постоянно работает не в резонансном режиме. О том, что данное устройство не имеет диапазона резонансных частот свидетельствует тот факт, что в его преобразователе все пластины, из которых он набран, выполнены с одинаковым средним радиусом, а это и предопределяет наличие одной резонансной частоты колебаний.

При работе данного устройства, а именно на установившейся стадии процесса ультразвукового волочения труб, постоянно происходит скачкообразное изменение усилия волочения, т.к.. акустическая энергия от преобразователя через волокодержатель и волоку передается деформируемой трубе и по всей ее длине в ней распространяются ультразвуковые колебания, имеющие определенную длину волны (λT), в то время как расстояния между каждым из двух концов трубы и волокой в своих значениях постоянно изменяются. Вследствие этого, на своей расчетной частоте (f0), т.е. в резонансном режиме, устройство работает только в том случае, когда расстояния от каждого из концов деформируемой трубы до волоки одновременно оказываются кратными половине длины ультразвуковой волны, распространяющейся по трубе, что наблюдается крайне редко. В эти моменты времени величина снижения усилия волочения достигает своего максимального значения. В остальных же случаях устройство работает не в резонансном режиме, то есть на частоте (fраб), несколько отклонившейся от основной (f0) частоты (при безоправочном волочении труб величина отклонения fраб от f0 не превышает, как правило, 0,4 кГц). В данные моменты времени, в зависимости от степени расстройки устройства (т.е. от величины разности между fраб и f0), величина усилия волочения может быть равна усилию волочения аналогичной трубы, но без наложения на волоку ультразвуковых колебаний. Такое различие в величинах усилия волочения и резкий переход от их минимальных значений к максимальным и наоборот, обусловленный высокой скоростью волочения, при больших разовых обжатиях (коэффициент вытяжки более 1,6) нередко приводит к обрыву трубы, в результате чего уменьшается выход годного.

Следует также отметить, что в данном устройстве на резонансный режим его работы, т.е. на источник ультразвуковых колебаний, отрицательно воздействует каждый из двух концов деформируемой трубы, что в конечном результате и определяет число резонансных расстроек устройства, приходящихся на него во время волочения каждой трубы.

Технической задачей, на решение которой направлено изобретение, является увеличение выхода годного.

Поставленная задача решается за счет снижения обрывности труб, которое достигается путем стабилизации усилия волочения на установившейся стадии процесса, наличие которой становится возможным лишь в случае обеспечения устройству диапазона резонансных частот и при уменьшении числа частотных расстроек, приходящихся на источник ультразвуковых колебаний.

Сущность предлагаемого изобретения заключается в следующем. Выполнение внешней поверхности волокодержателя и рабочей поверхности источника ультразвуковых колебаний с конусностью ψ обеспечивает ультразвуковому преобразователю, следовательно, устройству в целом, диапазон резонансных частот (Δf) в пределах от fmin до fmax, необходимый для стабилизации усилия волочения на установившейся стадии процесса. Оснащение устройства вторым источником ультразвуковых колебаний и второй волокой, при условии расположения волок одна от другой на строго определенном расстоянии и при четко ограниченных длинах волокодержателя и источников ультразвуковых колебаний, а также и раскрытие угла конусности в направлении к центру волокодержателя, позволяют в значительной степени уменьшить число и величину частотных расстроек, приходящихся на один источник ультразвуковых колебаний. Все это стабилизирует усилие волочения на установившейся стадии процесса и позволяет существенно сократить обрывность труб, а за счет этого увеличить выход годного.

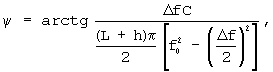

Решение поставленной задачи в устройстве для волочения труб с применением радиальных ультразвуковых колебаний, включающем волокодержатель в виде стержня со сквозной осевой полостью, волоку, установленную в полости волокодержателя, и источник радиальных ультразвуковых колебаний, который своей рабочей поверхностью жестко закреплен на внешней поверхности волокодержателя и установлен так, что охватывает волоку, достигается за счет того, что оно дополнительно снабжено вторым источником радиальных ультразвуковых колебаний, закрепленным на внешней поверхности волокодержателя и второй волокой, установленной в полости волокодержателя соосно первой волоке, причем волокодержатель выполнен с длиной, равной 0,2-0,45 длины продольной ультразвуковой волны в его материале и образован преимущественно двумя усеченными и сопряженными между собой коническими участками, угол раскрытия конусности каждого из которых направлен преимущественно к центру волокодержателя, а источник ультразвуковых колебаний выполнен с длиной, составляющей 14-40% от длины волокодержателя, при этом волоки установлены так, что расстояние между их центрами составляет 0,057-0,154 длины продольной ультразвуковой волны в материале волокодержателя, а рабочая поверхность каждого источника ультразвуковых колебаний выполнена с конусностью, величина которой соответствует конусности внешней поверхности конического участка, на котором он закреплен, и определяется из выражения:

где:

ψ - угол конусности (градус);

f0 - основная резонансная частота ультразвуковых колебаний (Гц);

Δf - диапазон резонансных частот ультразвуковых колебаний (Гц);

L - расстояние между геометрическими центрами волок (см);

h - длина источника ультразвуковых колебаний, измеренная вдоль оси волочения (см);

С - скорость распространения ультразвуковой волны в материале волокодержателя (см/с);

π=3,14.

Решению поставленной задачи способствует также и то, что источники радиальных ультразвуковых колебаний в этом устройстве выполнены в виде магнитострикционных и/или пьезокерамических преобразователей, которые имеют одинаковые и/или разные акустические параметры, а конические участки волокодержателя сопряжены между собой преимущественно большими основаниями и выполнены с одинаковыми и/или разными формами и геометрическими размерами и имеют поперечное сечение в виде окружности или многогранника.

Изобретение поясняется следующими чертежами:

на фиг.1 - представлен продольный разрез устройства, в котором источник ультразвуковых колебаний образован двумя кольцевыми магнитострикционными преобразователями;

на фиг.2 - показан вид А по фиг.1;

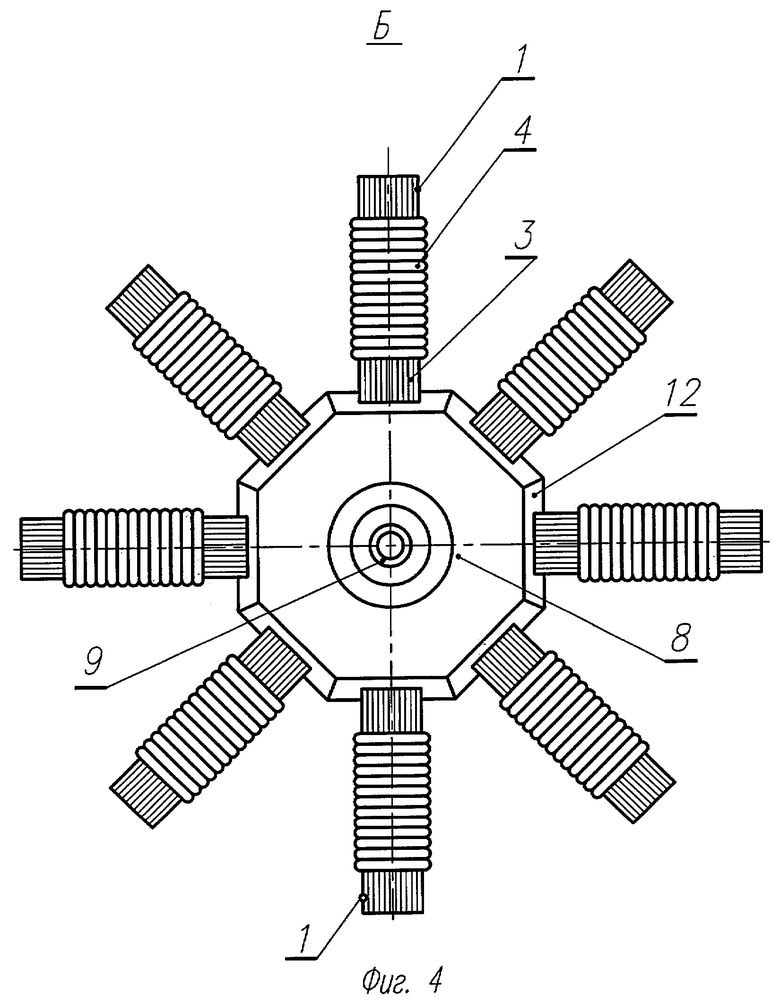

на фиг.3 - представлен продольный разрез устройства, в котором источник ультразвуковых колебаний выполнен в виде двух распределенных магнитострикционных преобразователей, каждый из которых образован восемью стержневыми преобразователями;

на фиг.4 - показан вид Б по фиг.3.

В устройстве для волочения труб (см. фиг.1-2) в качестве источников радиальных ультразвуковых колебаний применены преобразователи 1 и 2 кольцевого типа, пластины 3 которых изготовлены из магнитострикционного сплава К-65 и склеены между собой. Рабочие поверхности (на чертежах позициями не обозначены) преобразователей выполнены с конусностью ψ, вследствие чего каждая пластина 3 преобразователя имеет средний радиус, по своей величине несколько отличающийся от величины среднего радиуса пластины, рядом с ней расположенной. Преобразователи 1 и 2 снабжены обмотками возбуждения 4 и жестко закреплены своими коническими рабочими поверхностями на волокодержателе 5, изготовленном из титанового сплава ВТЗ-1 и имеющем длину, равную 0,2-0,45 длины продольной ультразвуковой волны в его материале.

Внешняя поверхность волокодержателя 5 выполнена в виде двух конических участков, имеющих форму усеченного конуса и сопряженных между собой большими основаниями, угол раскрытия (угол наклона образующей) каждого из которых направлен от торца волокодержателя к его центру. Величины конусности внешних поверхностей волокодержателя 5 в своих значениях одинаковы и соответствуют величине конусности рабочих поверхностей преобразователей 1 и 2, т.е. равны ψ. В волокодержателе 5 по его оси выполнена сквозная коническая полость 6, в которой установлены волоки 7 и 8, соответственно, первая и вторая по ходу волочения, через которые протягивают деформируемую трубу 9 (для удобства восприятия сущности изобретения в трубе выделяется три разных участка, которые далее в тексте обозначаются как "А", "Б" и "В", а на чертежах представлены позициями "А", "Б" и "В").

Волоки 7 и 8, внешняя поверхность которых выполнена с конусностью, равной конусности полости 6 и, например, составляющей три градуса, установлены таким образом, что их геометрические центры совпадают с геометрическими центрами преобразователей 2 и 1. Причем расстояние между ними, т.е. между геометрическими центрами волок, составляет 0,057-0,154 длины продольной ультразвуковой волны в материале волокодержателя (λB), что эквивалентно 0,15-0,45 длины изгибной ультразвуковой волны в материале деформируемой (стальной) трубы.

Для достижения максимально возможного эффекта от использования предлагаемого устройства при его изготовлении следует соблюдать нижеуказанные требования, которые были установлены экспериментальным путем на устройстве с источником радиальным ультразвуковых колебаний в виде кольцевого преобразователя при безоправочном волочении труб из стали Х18Н10Т размером 6×0,95 мм по маршруту 20-12-6 мм с использованием волок типа Т-30.

Оснащение устройства тремя и более источниками ультразвуковых колебаний, так же как тремя и более волоками, не является целесообразным, поскольку в этом случае достигаемый положительный эффект, в свете решения поставленной задачи, в своем значении не превышает положительного эффекта, достигаемого при оснащении устройства двумя источниками ультразвуковых колебаний и двумя волоками.

Внешнюю поверхность волокодержателя следует выполнять в форме двух равновеликих усеченных конусов, с углом раскрытия каждого из них в направлении к центру волокодержателя. Это обусловлено тем, что только в этом случае, при определенной простоте монтажа устройства, обеспечивается не только идентичность рабочих характеристик преобразователей и, следовательно, наиболее благоприятные условия работы устройства, но и достигается максимально возможное уменьшение числа и величины частотных расстроек, приходящихся на один преобразователь.

Длина волокодержателя, определяемая технологическими особенностями процесса волочения труб, как правило, в ультразвуковых установках не превышает или кратна половине длины продольной ультразвуковой волны в его материале (λB), т.е. не превышает 0,5λB, что для сплава ВТЗ-1 на частоте 19,5 кГц составляет 132,5 мм. Поскольку длина волокодержателя прямо пропорционально отражается и на длине заострения конца заготовки трубы, выполнение волокодержателя данного устройства с длиной более 0,45λB, не представляется целесообразным, в то время как при его длине, меньшей нежели чем 0,2λB, становится практически не возможным размещение волок на необходимом расстоянии одна от другой при обеспечении им 100% контакта их поверхности с волокодержателем, что приводит к снижению эффективности в работе устройства.

Расстояние между волоками должно составлять (0,057-0,154)λB, т.е. длины продольной ультразвуковой волны в материале волокодержателя. Установлено, что расположение волок одна от другой на расстоянии, меньшем чем 0,057λB или же превышающем 0,154λB, приводит к тому, что колебания от преобразователя 1 проходят в участок "В" трубы 9, а колебания от преобразователя 2 - в участок "Б" трубы 9, т.е. приводят к тому, что на каждый из преобразователей отрицательно воздействуют оба конца деформируемой трубы, в каждый из которых обязательно входит и участок "А". Кроме того, если расстояние между волоками, т.е. расстояние между их геометрическими центрами, будет превышать 0,154λB, то потребуется большая длина заострения концов заготовок, что в конечном счете приведет к неоправданному расходу металла. Вместе с этим следует учитывать и тот факт, что на расположение волок одна от другой на определенном расстоянии влияет и длина источника ультразвуковых колебаний, геометрический центр которого обязательно должен совпадать с геометрическим центром волоки, поскольку в этом случае практически вся ультразвуковая энергия передается от преобразователя к волоке. Степень единичного обжатия во второй по ходу волочения волоке должна составлять не более 3% от степени суммарного обжатия трубы за один проход.

В процессе проведения экспериментов было установлено, что источник ультразвуковых колебаний в устройствах, работающих на частотах 16-44 кГц, должен быть выполнен с длиной (h), равной 20-60 мм, что эквивалентно 14-40% длины волокодержателя (для кольцевого преобразователя: длина - толщина набора пластин; для стержневого преобразователя: длина - ширина пластины). При выполнении источника колебаний с длиной, составляющей менее 14% от длины волокодержателя, устройство не будет обладать диапазоном частот, обеспечивающим стабилизацию усилия волочения на установившейся стадии процесса, т.е. поставленная задача не будет решена, т.к. Δf в своем значении не превысит 0,4 кГц. Выполнение же источника колебаний с длиной, превышающей 40% длины волокодержателя, не представляется целесообразным по двум причинам. Во-первых, увеличение длины источника колебаний не приводит к повышению КПД устройства, а во-вторых, препятствует такому расположению волок и источников колебаний, когда их геометрические центры совпадают, т.е. не позволяет располагать волоки одна от другой на строго определенном для них расстоянии и, следовательно, не обеспечивает решения поставленной задачи.

Угол конусности (ψ) рабочих поверхностей преобразователей и внешней поверхности конических участков волокодержателя в своих значениях ограничен и для устройств с основной резонансной частотой (f0), равной 16-44 кГц, находится в интервале от 2 до 12 градусов, что обеспечивает им диапазон резонансных частот (Δf) в пределах 1-10% от величины основной (расчетной) частоты, которого вполне достаточно для снижения обрывности труб, поскольку величина частотной расстройки при ультразвуковом волочении труб диаметром до 25 мм, не превышает 0,2-0,4 кГц. При конусности менее 2 градусов, т.е. при Δf<1% f0, величина частотной расстройки может превысить половину величины диапазона резонансных частот устройства и выйдет за его границы, в результате чего усилие волочения на установившейся стадии процесса будет периодически изменяться и, следовательно, обрывность труб не будет снижена. Если же величина конусности в своих значениях будет превышать 12 градусов, т.е. при Δf>10% f0, то резко упадает КПД устройства и, следовательно, снизится производительность, что экономически нецелесообразно.

Углы конусности рабочих поверхностей преобразователей и внешней поверхности волокодержателя должны быть равны между собой, т.к. в противном случае устройству будет присуща низкая эффективность или же оно окажется вообще неработоспособным с акустической точки зрения.

При оснащении данного устройства кольцевыми преобразователями, рассчитанными, например, на основную резонансную частоту (f0) в 19,5 кГц (расчетный средний радиус кольца 41 мм; внешний диаметр кольца 105 мм; толщина набора пластин, т.е. длина преобразователя вдоль оси волочения, - 40 мм) и, вследствие этого, предназначенном для волочения труб диаметром менее 25 мм, выполнение внешней поверхности волокодержателя и рабочих поверхностей преобразователей с конусностью в 11 градусов обеспечивает устройству диапазон резонансных частот (Δf) в пределах от 18,52 до 20,47 кГц.

Принцип работы предлагаемого устройства основан на использовании ультразвуковой энергии для пластического деформирования металлов. Переменное напряжение основной резонансной частоты (f0), поступая с ультразвуковых генераторов (на чертежах не показаны) на обмотки возбуждения 4 преобразователей 1 и 2, возбуждаемых синфазно, создает в них магнитный поток. Под действием магнитных сил рабочие поверхности преобразователей совершают колебания, которые посредством волокодержателя 5 передаются волокам 7 и 8. В связи с тем что резонансная частота колебаний кольцевой пластины 3, из которых набраны преобразователи 1 и 2, зависит от величины ее среднего радиуса, и все пластины в любом из преобразователей имеют разные средние радиусы, каждый из преобразователей, и, следовательно, все устройство в целом, имеют диапазоны резонансных частот (Δf), в пределах от fmin до fmax, т.е. от 18,52 до 20,47 кГц, на среднюю из которых, т.е. на основную резонансную частоту f0=19,5 кГц, рассчитано устройство.

После возбуждения преобразователей 1 и 2 в волоки 7 и 8 задается обрабатываемая труба 9, которая тянущим устройством волочильного стана (на чертежах не показаны) протягивается сначала через первую волоку 7, а затем через вторую волоку 8 меньшего диаметра. Во время волочения трубы, в те моменты когда расстояния от обоих концов трубы 9 или расстояние от одного из ее концов до волок 7 и 8 оказывается не кратным половине длины волны, распространяющейся по трубе, устройство работает на частоте (fраб), несколько отклонившейся от основной резонансной (ƒ0), например на частоте в 19,1 кГц, т.е. на частоте, несколько меньшей, нежели f0=19,5 кГц. Но поскольку эта частота находится в пределах диапазона резонансных частот (18,52-20,47 кГц), которым обладает устройство, то величина усилия волочения трубы на установившейся стадии процесса остается постоянной, т.е. процесс осуществляется стабильно и, следовательно, без отрывов труб. В процессе волочения трубы 9 рабочая частота устройства (fраб), вследствие постоянного изменения расстояния между концом трубы и волокой, может и превышать основную резонансную частоту, например, она может быть равной 19,8 кГц. Причем она может и изменяться в каком-то интервале, например от 19,1 до 19,9 кГц, последовательно проходя все значения этого интервала от одного его конца в другой и обратно.

В процессе волочения трубы в ней распространяются ультразвуковые колебания. Причем колебания, возбуждаемые преобразователем 1, распространяются по трубе 9 только на ее участках "Б" и "А" и не проходят на участок "В", а колебания, возбуждаемые преобразователем 2, распространяются только на участках "А" и "В" трубы и не проходят в ее участок "Б". Это связано с тем, что волоки 7 и 8 установлены одна от другой на расстоянии, равном (0,057-0,154)λB. В связи с тем что длина участка "А" в процессе волочения трубы остается постоянной, то данный участок не воздействует отрицательно на каждый из преобразователей 1 и 2, т.е. не приводит к расстройке устройства, поскольку является для каждого из преобразователей постоянной нагрузкой. Длина же участков "Б" и "В" трубы 9 в процессе ее волочения постоянно изменяется, вследствие чего каждый из них является соответственно для преобразователей 1 и 2 изменяющейся нагрузкой и, следовательно, отрицательно воздействует на резонансный режим работы устройства.

После того как труба 9 полностью протянута, в волоки 7 и 8 задается очередная заготовка и процесс волочения повторяется.

К другим примерам конкретного выполнения предлагаемого устройства (см. фиг.3 и 4) следует отнести, и в первую очередь, использование в качестве источников радиальных ультразвуковых колебаний стержневых магнитострикционных преобразователей (на фиг.3 обмотка возбуждения на верхних преобразователях не показана), позволяющих создать устройство для волочения труб, диаметр которых превышает 25 мм. В этом случае величина диапазона резонансных частот каждого из преобразователей и устройства в целом определяется разностью в длинах стержней 10 и 11, а внешняя поверхность волокодержателя 5 выполняется в виде конического многогранника 12.

Волокодержатель предлагаемого устройства, в зависимости от технологических требований процесса волочения труб и конструктивных особенностей трубоволочильного стана, может быть выполнен в виде двух усеченных конусов, не равных между собой как по длине, углу конусности, так и по диаметрам сопрягаемых оснований. При этом он может быть оснащен источниками ультразвуковых колебаний, созданными на базе двух различных типов преобразователей (кольцевой и стержневой или магнитострикционный и пьезокерамический). Однако во всех этих случаях эффективность работы такого устройства будет несколько ниже, чем у вышеохарактеризованного.

Сопоставительный анализ известного и предлагаемого устройств для ультразвукового волочения труб показывает, что предлагаемое устройство обладает рядом значительных преимуществ перед известным устройством. Так, например, предлагаемое устройство имеет диапазон резонансных частот, позволяющий стабилизировать усилие волочения на установившейся стадии процесса. В своей работе оно характеризуется меньшим количеством частотных расстроек, приходящихся на один преобразователь, что также стабилизирует усилие волочения. Стабилизация же усилия волочения на установившейся стадии процесса ультразвукового безоправочного волочения труб из стали Х18Н10Т с использованием волок типа Т-30 и Т-35 позволяет снизить их обрывность с 0,5 до 0,3% и тем самым увеличить выход годного на 3-4%.

Источники информации

1. Северденко В.П., Клубович В.В., Степаненко А.В. "Ультразвук и пластичность", Минск, "Наука и техника", 1976, с.109, рис.36.

2. Северденко Б.П., Кпубович В.В., Степаненко А.В. "Ультразвук и пластичность", Минск, "Наука и техника", 1976, с.225, рис.73.

3. Сучков А.Г. и др. "Безоправочное волочение труб с наложением ультразвука", "Сталь", 1979, №7, с.332-335.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения с ультразвуком | 1990 |

|

SU1773524A1 |

| Устройство для волочения металла | 1978 |

|

SU804042A1 |

| Устройство для волочения металла | 1990 |

|

SU1801645A1 |

| Устройство для волочения труб с наложением на инструмент ультразвуковых колебаний | 1979 |

|

SU1014620A1 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

| Устройство для волочения металла | 1982 |

|

SU1569044A2 |

| Способ волочения металла | 1978 |

|

SU818696A1 |

| Устройство для волочения металла через две волоки,колеблющиеся с ультразвуковой частотой вдоль оси волочения в противоположных фазах | 1977 |

|

SU753515A1 |

| УЛЬТРАЗВУКОВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2006 |

|

RU2298299C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2006 |

|

RU2303742C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении труб разных сортаментов. Задачей изобретения является увеличение выхода годного. Устройство содержит волокодержатель в виде стержня со сквозной полостью и установленную в ней волоку, а также источник радиальных ультразвуковых колебаний, закрепленный на волокодержателе и охватывающий волоку. В соответствии с изобретением, устройство снабжено вторым источником радиальных ультразвуковых колебаний, закрепленным на внешней поверхности волокодержателя, и второй волокой, установленной в полости волокодержателя соосно первой волоке, причем волокодержатель выполнен с длиной, равной 0,2-0,45 длины продольной ультразвуковой волны в его материале и образован преимущественно двумя сопряженными между собой коническими участками, а источник ультразвуковых колебаний выполнен с длиной, составляющей 14-40% от длины волокодержателя. Волоки установлены так, что расстояние между их центрами составляет 0,057-0,154 длины продольной ультразвуковой волны в материале волокодержателя, а рабочая поверхность каждого источника ультразвуковых колебаний выполнена с конусностью, величина которой соответствует конусности внешней поверхности волокодержателя и регламентируется математическим выражением. Изобретение обеспечивает снижение обрывности труб путем стабилизации усилия волочения на установившейся стадии процесса, что становится возможным в случае обеспечения устройству диапазона резонансных частот и при уменьшении числа и величины частотных расстроек, приходящихся на источник ультразвуковых колебаний. 6 з.п. ф-лы, 4 ил.

где ψ - угол конусности, (градус);

Δf - диапазон резонансных частот источника ультразвуковых колебаний, (Гц);

С - скорость распространения ультразвуковой волны в материале волокодержателя, (см/с);

L - расстояние между геометрическими центрами волок, (см);

h - длина источника ультразвуковых колебаний, измеренная вдоль оси волочения, (см);

π=3,14;

f0 - основная резонансная частота источника ультразвуковых колебаний, (Гц).

| СУЧКОВ А.Г | |||

| и др | |||

| Безоправочное волочение труб с наложением ультразвука | |||

| Сталь, 1979, №7, с.332-335 | |||

| Способ волочения металла | 1978 |

|

SU818696A1 |

| Устройство для волочения металла | 1982 |

|

SU1569044A2 |

| Устройство для волочения труб с наложением на инструмент ультразвуковых колебаний | 1979 |

|

SU1014620A1 |

| JP 7080537 A, 28.03.1995. | |||

Авторы

Даты

2006-03-20—Публикация

2004-10-27—Подача