(54) ГРАНУЛИРОВАННОЕ ПЕНОСТЕКЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулированное пеностекло | 1978 |

|

SU872481A1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| Пеностекольный щебень из аморфных кремнеземных пород | 2021 |

|

RU2784801C1 |

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2287495C1 |

| ВСПЕНИВАЮЩАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2265582C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2000 |

|

RU2187473C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2004 |

|

RU2272005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

Изобретение относится к производству гранулированного пеностекла и быть использовано в прокишленности строительнцх материалов.

Известно стекло для получения п номатериала, включающее, вес.% SiOz68-71

MgO5-9

СаО +

14 ,-5-15 0

RiO

ДО 5

0,2-0,4

50з

3-10

AR.0,

Пеностекло, полученное на основе указанного стекла, имеет объемный вес 150-200 кг/см , механическую : . прочность 12-20 кг/см, водопоглоадение не более 3-4 об.%. Температура варки стекла 1450с 1.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является стекло 12 для произиодства пеноматеригшов, включающее, вес.%:

SiOi49,5-68,0

10,5-20,0

А 6,, О

0,5-5,0

РеаОз

MgO5-9,0 СаО +

14,5-17,5 0,2-0,4 SO

Пеноматериал, полученный на основе стекла имеет объемную массу 150-250 кг/м, механическую прочность 10-30 кг/см, водопоглощениб не более 1 об.%.

Недостатком извеотных стекол является низкая механическая прочность.

Цель изобретения - повышение механической прочности пеностекла.

10

Поставленная цель достигается тем, что стекло, включающее 510,- А Ц 0, , СаО, MgO, 1Ц.Л и S0.j, содержит указанные компоненты в следующих количествах, мас.%:

15

SI0450,7-59,5

AjB/tOi 10,9-11,6 ,4-2,1

СаО18,6-23,9

MgO1,2-2,6

20

Na;ip2,5-4,0

,4-5,5

,6-2,5

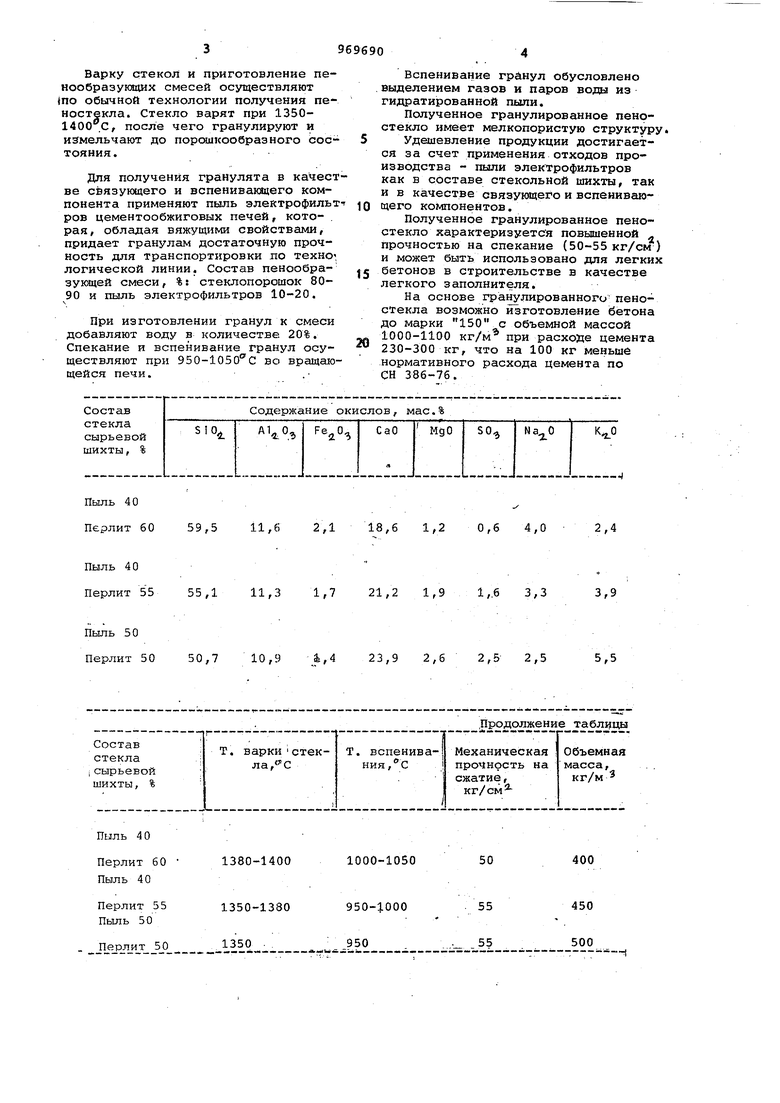

Конкретные составы стекол для получения пеностекла и его СВОЙСТВЕ 25 приведены в таблице.

в качестве сырьевых компонентов для варк-и стекла используют следующие материалы, мас.%: тюлъ электрофильтров цементообжигапщих печей 30 40-50 и перлит 50-60.

Варку стекол и приготовление пенообразуклцих смесей осуществляют (по обьпной технологии получения пеностекла. Стекло варят при 13501400 С, после чего гранулируют и измельчают до порсмикообразного состояния.

Для получения гранулята в качестве сЬязующего и вспенивакадего компонента применяют пыль электрофильт ров цементообжиговых печей, кото- . рая, обладая вяжущими свойствами, придает гранулам достаточную прочность для транспортировки ло техно логической линии. Состав пенообразукщей смеси, %: стеклопорошок 8090 и пыль электрофильтров 10-20.

При изготовлении гранул к смеси добавляют воду в количестве 20%. Спекание и вспенивание гранул осуществляют при 950-1050°С во вращающейся печи..

Пыль 40.

Перлит 60 59,5 11,6 2,1 18,6 1,2 0,6 4,0

If7

11,3

55,1

i,4

10,9

50,7

Пыль 40

Вспенивание грйнул обусловлено выделением газов и паров воды из гидратированной пьши.

Полученное гранулированное пеностекло имеет мелкопористую структур

Удешевление продукции достигается за счет применения отходов производства - пыли электрофильтров как в составе стекольной шихты, так и в качестве связующего и вспенивающего компонентов,

Полученное гранулированное пеностекло характеризуется повышенной прочностью на спекание (50-55 кг/см и может быть использовано для легки бетонов в строительстве в качестве легкого заполнителя.

На основе пгранулированного- пеностекла возможно изготовление бетона до марки 150Vc объемной массой 1000-1100 кг/м при расходе цемента 230-300 кг, что на 100 кг меньше нормативного расхода цемента по СН 386-76.

2,4

1,.6 3,3

21,2 1,9

3,9

2,5 2,5

5,5

23,9 2,6

Продолжение таблицы

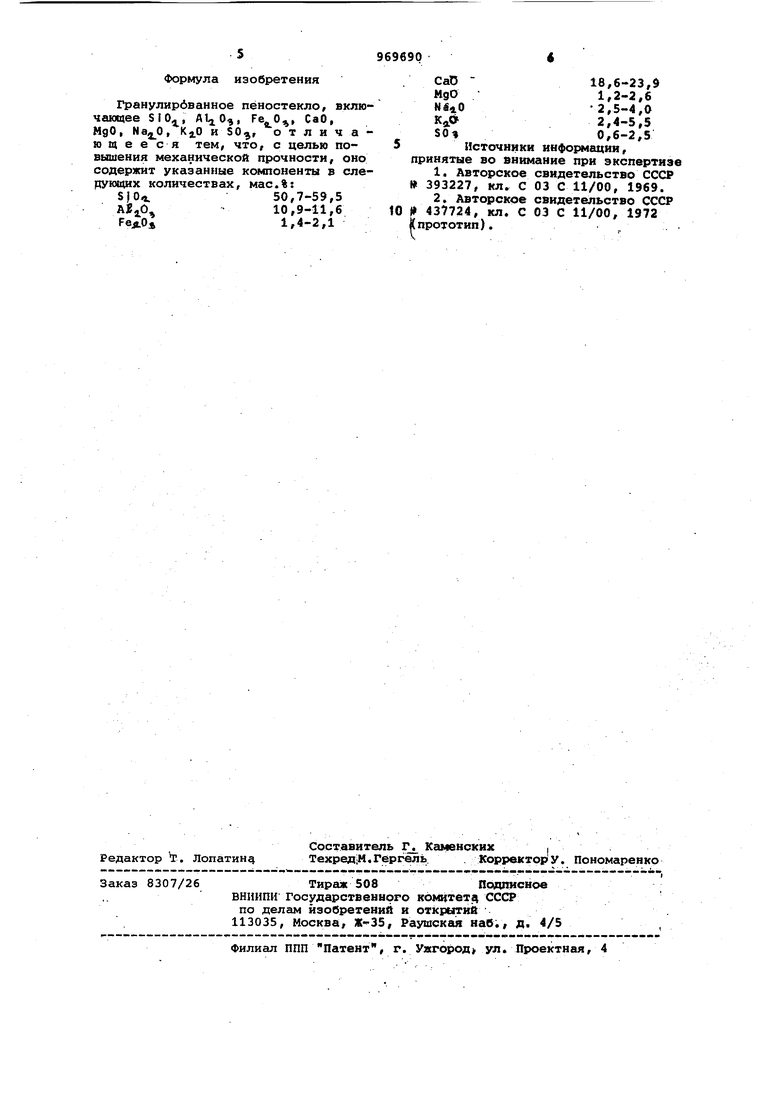

Формула изобретения

Гранулирбванное пеностекло, включающее SiO, AI-iO,, , CaO, MgO, , и SO, о т л и ч а ю щ е е с я тем, что, с целью повышения механической прочности, оно содержит указанные компоненты в следующих количествах, мас.%:

Si On.50,7-59,5

AJiO,

10,9-11,6 1,4-2,1

CaD 18,6-23,$

MgO 1,2-2,6

N«iO

2,5-4,0

2,4-5,5

SOt 0,6-2,5

Источники информации,

принятые во внимание при экспертизе

|(прототип).

Авторы

Даты

1982-10-30—Публикация

1981-01-14—Подача