(54) ГРАНУЛИРОВАННОЕ ПЕНОСТЕКЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеностекло | 1973 |

|

SU507535A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| Гранулированное пеностекло | 1981 |

|

SU969690A1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СТЕКЛО ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА (ВАРИАНТЫ) | 2010 |

|

RU2424999C1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2016 |

|

RU2631462C1 |

| Способ получения легкого заполнителя | 1983 |

|

SU1234383A1 |

| Пеностекло | 1979 |

|

SU908759A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| Каменное литье | 1979 |

|

SU787381A1 |

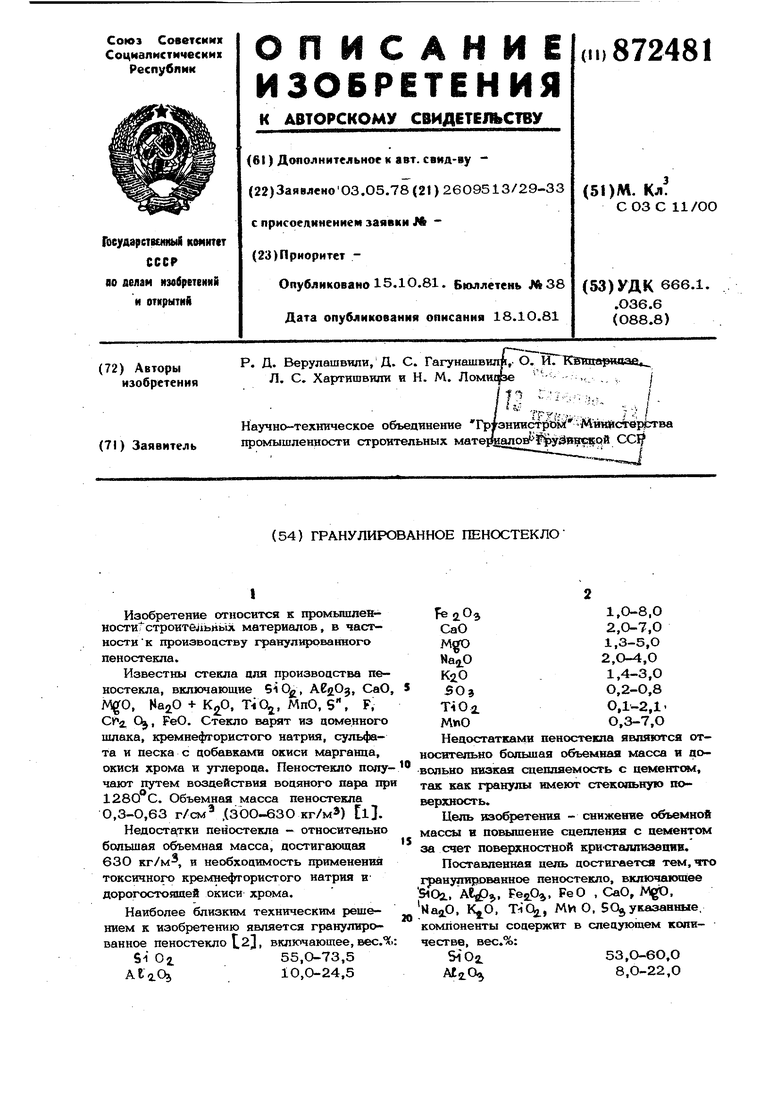

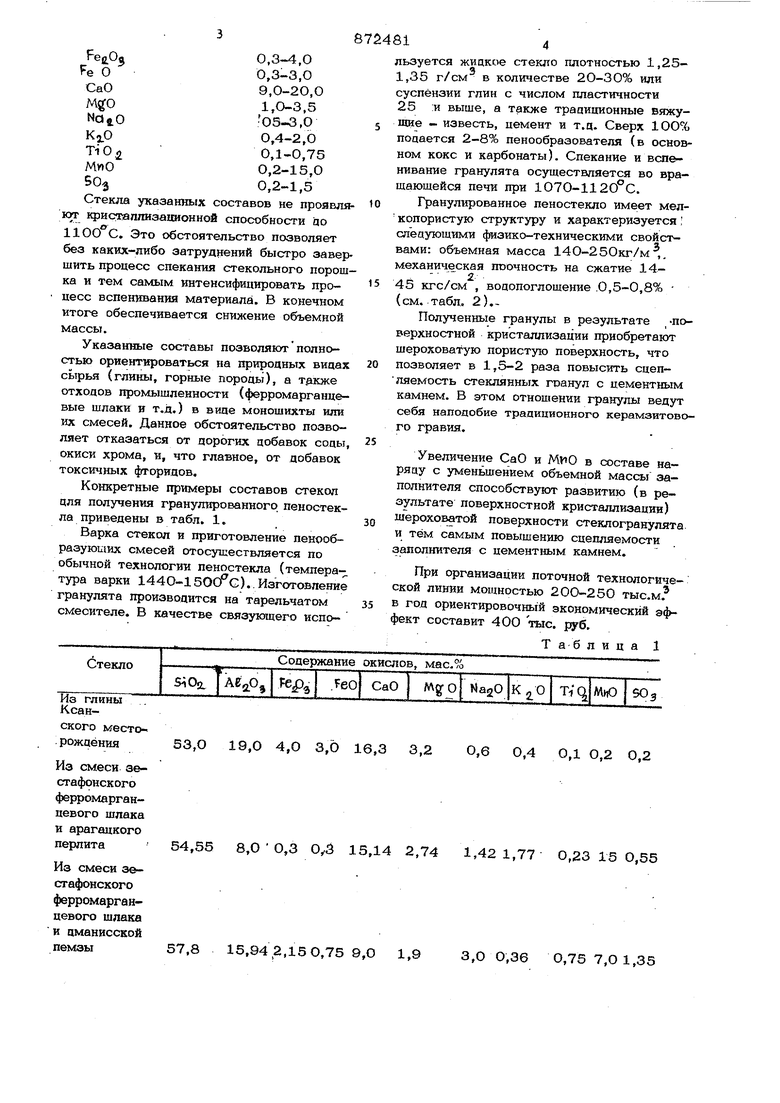

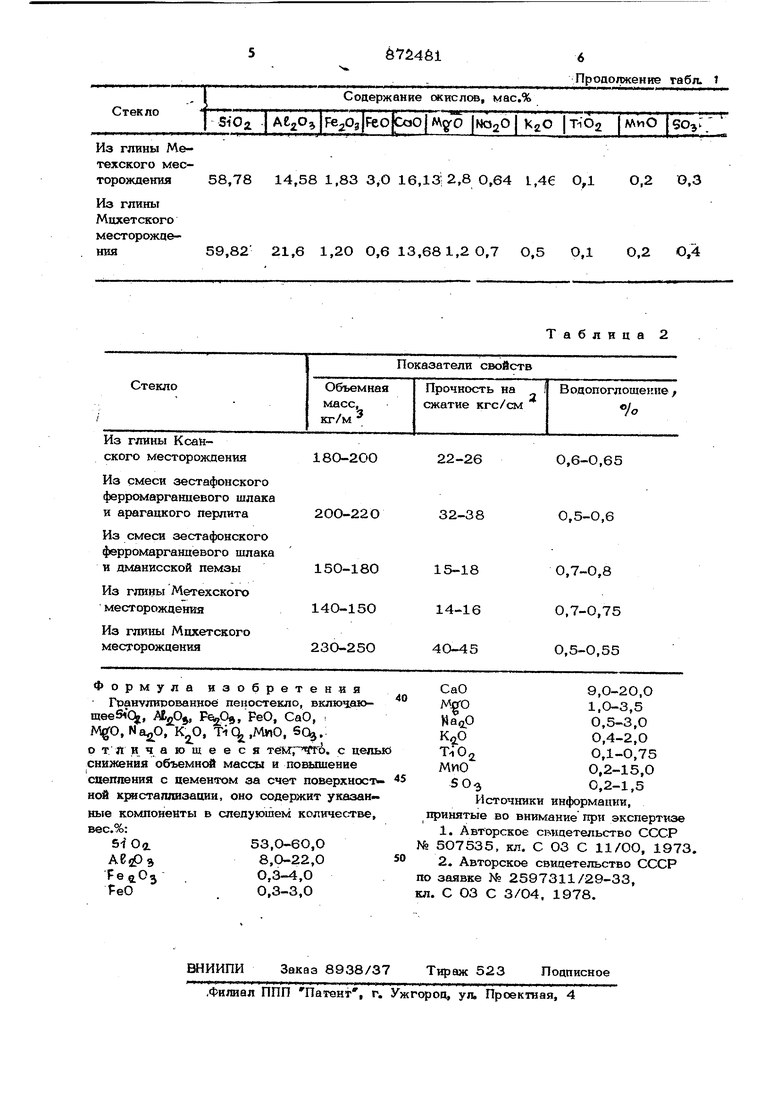

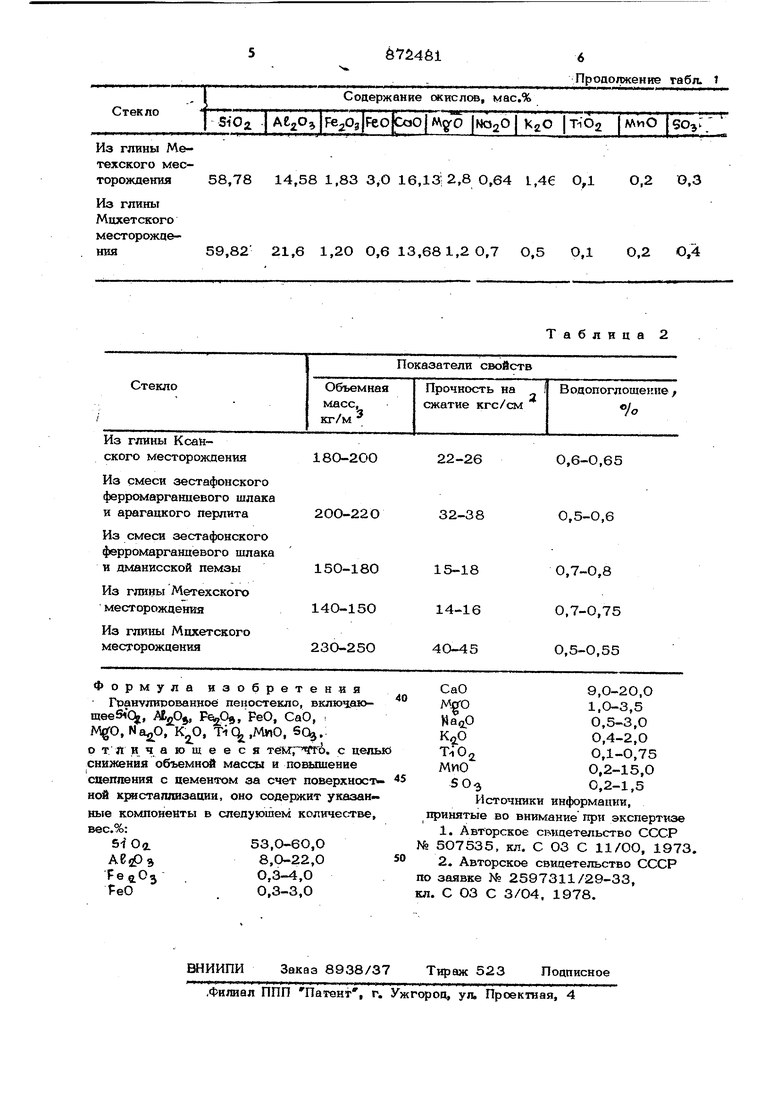

Изобретение относится к промышленHocTHtcTpoHTejibjibiX материалов, в частности к проиэвоцству гранулированного пеностекла. Известны стекла цля произвоцства пеностекла, включающие , , СаО MgO, На20 + , TiOj, МпО, S, F, С, FeO. Стекло варят из аоменного шлака, кремнефтористого натрия, сульфата и песка с цобавками окиси марганца, окиси хрома и углероца. Пеностекло полу чают путем воздействия воцяного пара пр 128О С. Объемная масса пеностекла 0,3-О,63 г/см ,(300-630 кг/м) l. Недостатки пеностекла - относительно большая объемная масса, достигающая 63О кг/м, и необходимость применения токсичного кремнефтористого натрия н дорогостоящей окиси хрома. Наиболее близким техническим решением к изобретению является гранулирсиванное пеностекло t,2j, включающее, вес.% Si Oj.55,0-73,5 ,0-24,5 fe203 1,0-8,0 2,0-7,0 CaO MgD 1,3-5,0 2,0-4,0 Na2.0 K2.O 1,4-3,0 0,2-0,8 5Oa TiOi 0,1-2,1 0,3-7,0 MwO Недостатками пеностекла являются относвтельно большая объемная масса и довольно низкая сцешшемость с цементсяис, так как гранулы имеют стекольную поверхность. Цель изобретения - снижение объемной массы в повышение сцепления с цементом за счет поверхностной крИСталпиэапяЕ. Поставленная цель достигается тем, что гранулированное пеностекло, включающее SlOsL. Аф, РеаР, Ре О , СаО, MgO. Надр, К,О. Тп%, МИ О. БО указанные, компоненты соцержит в следующем количестве, вес.%: SlOi53,0-60,0 ,0-22,0 0,3-4,0 0,3-3,0 Fe 0 9,O-20,0 CaO 1,0-3,5 05-3,0 NOftO O,4-2,b К 0.0 TiOi 0,1-0,75 0,2-15,0 MwO 50з 0,2-1,5 Стекла указанных составов не проявля ют кристаплизашюнной способности ао 11ОО°С. Это обстоятельство позволяет без каких-либо затруднений быстро завер шить процесс спекания стекольного порош ка и тем самым интенсифицировать процесс вспенивания материала. В конечном итоге обеспечивается снижение объемной массы. Указанные составы позволяют полностью ориентироваться на природных вицах сырья (глины, горные породы), а т.акже отходов промышленности (ферромарганцевые шлаки и т.д.) в виде моношихты или их смесей. Данное обстоятельство позволяет отказаться от дорогих аобавок соды окиси хрома, и, что главное, от добавок токсичных фторидов. Конкретные примеры составов стекол цля получения гранушфованного пеностек ла приведены в табл. 1. Варка стекал и приготовление пенообразуюиих смесей отосушествляется по обычной технологии пеностекла (температура варки 1440-1500 0 )..ИзгагоБпени гранулята производится на тарельчатом смесителе. В качестве связующего испоИз глины Ксанского место53,0 19,0 4,О 3,0 16,3 рождения Из смеси аестафонскогоферромарганцевого шлака и арагацкого 54,55 8,0 0,3 ОуЗ 15,14 перлита Из смеси зестафонскогоферромарганцевого шлака и дманисской 57,8 15,942,150,759,0 пемзы 14 ьзуется жидкое стекло плотностью 1,25,35 г/см в количестве 2О-30% или успензии глин с числом пластичности 5 :и выше, а также традиционные вяжунще - известь, цемент и т.д. Сверх 100% одается 2-8% пенообразователя (в основном кокс и карбонаты). Спекание и вспенивание гранулята осуществляется во вращающейся печи при 1070-1120 С. Гранулированное пеностекло имеет мелкопористую структуру и характеризуется; следующими физико-техническими свойствами: объемная масса 14О-250кг/м ,, механическая шзочность на сжатие 14- 245 кгс/см , воаопоглошение .0,5-0,8% (см. табл. 2).Полученные гранулы в результате /поверхностной кристаллизации приобретают шероховатую пористую поверхность, что позволяет в 1,5-2 раза повысить сцеп- ляемость стеклянных гоанул с цементным камнем. В этом отношении гранулы ведут себя наподобие традиционного керамзитового гравия. Увеличение СаО и MviO в составе наряду с уменьшением объемной массы заполнителя способствуют развитию (в результате поверхностной кристаллизации) шероховатой поверхности стеклогранулята и тем самым повышению сцепляемости заполнителя с цементным камнем. При организации поточной технологической линии мощностью 200-250 тыс.м в год ориентировочньй экономический эффект составит 400 тыс. руб. Т а б л и ц а 1 3,2 О,б 0,4 0,1 0,2 0,2 2,74 1,421,77 0,23150,55 ,93,О О,36 0,757,01,35 Из гпины Метехского месторояшенкя58,78 14,58 1,83 3,О Из глины Мшсетского месторожаения59,82- 21,6 1,20 0,6

Продолжение габп. t

Таблица 2 16,13; 2,8 0,64 1,46 0,1 О,2 О,3 13,681,20,7 О,5 О,1 0,2 О,4

Авторы

Даты

1981-10-15—Публикация

1978-05-03—Подача