(54) ШИХТА ДЛЯ ПРОИЗВОДСТВА ФЕРРОСИЛИКОВАНАДИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОВАНАДИЯ | 1998 |

|

RU2147043C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ВАНАДИЙСОДЕРЖАЩЕГО СПЛАВА | 2002 |

|

RU2235142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| Способ выплавки ванадийсодержащих сплавов | 1984 |

|

SU1157109A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЖЕЛЕЗОВАНАДИЙКРЕМНИЙМАРГАНЕЦСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1991 |

|

RU2009252C1 |

| Шихта для выплавки ванадиевого ферросплава | 1978 |

|

SU765384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ФЕРРОСПЛАВА | 2001 |

|

RU2201467C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2005 |

|

RU2291204C2 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Изобретение относится к черной металлургии, в частности к производству ферросплавов, и может быть использовано при производстве комплексных сплавов с ванадием.

Известна шихта 1 для производства сплава с ванадием силикотермическим процессом. В среднем за два периода плавки она содержит следующие компоненты, вес.%: Пятиокись

ванадия25-27

Ферросилиций

ФС1513,5-15

Алюминий

вторичный2,5-3,0

Известь44-47

Йбрезь мяг. ого железа 10,5-13

Однако производство сплава с ванадием на подобной шихт.е связано со значительными затратами на химическое обогащение ванадийсодержащих шлаков и получение плавленной пяти окиси ванадия.

Наиболее близкой по содержащимся компонентам и достигаемому эффекту к предлагаемой является шихта 2, включающая непосредственно ванадийг содержащие конвертерные шлаки. Обычно она содержит следуквдие компоненты, вес.%:

Ванадийсодержащий конвертерный

шлак 43-44

Известь37-38

Плавиковый .

шпат .2-2,3

Ферросилиций

10

ФС7513,5-14,0

Кокс0,8-1,7

Известная шихта имеет ряд недостатков, в связи с чем ее использование связано со значительными трудностями.

15

Шихта подобного состава может проплавляться лишь периодическим процессом в печах сравнительно небольшой мощности. Так, для плавки феррованадия используется стгшеплавильная

20 печь мощностью 2-2,5 МВА, а ферросиликованадий плавится периодическим пр9Цессом в печи мощностью 3,5 МВА. Значительны потери ванадия. При плавке ферросиликованадия из ванадийсо25держащего шлака в сплав извлекается до 84% ванадия. Последнее связано с тем, что в процессе плавки шихты образуется большое количество шлака (3 т/т сплава). Не менее серьезным

30 недостатком является и то, что в качестве восстановителя используется дорогой ферросилиций, а в некоторых случаях и вторичный алюминий.

Цель изобретения - повышение извлечения ванадия, уменьшение затрат на шихтовые материалы.

Поставленная цель достигается тем что шихта для производства ферросиликованадия,. включающая ванадийсодержащий конвертерный шлак и кокс дополнительно содержит кварцит и железную стружку при следующем соотношении компонентов, вес.%: Ванадийсодержащий конвертерный шлак17-25 Кварцит , 40,5-45,0 Железная

стружка5,0-11,0

Кокс27,0-28,5

Ванадийсодержащий конвертерный шлак является по существу комплексным сырьем, введение его в состав шихты для сплавов с повышенным содержанием кремния весьма благоприятно для извлечения последнего.

В свою очередь высокое содержание кремния (45-50%) снижает содержание ванадия в шлаке до 0,1-0,2%, что и обеспечивает его высокое извлечение в сплав. Одновременно с ванадием в сплаве повышается также концентрация марганца и титана. В результате этого .количество полезных компонентов в сплаве возрастает примерно до 60-65%.

С учетом степени извлечения ванадия в сплав, определенной в ходе промышленных исследований, и требования получения сплава по химическому составу, соответствующему ., ty 14-142-3-81, выбраны пределы содержания ванадийсодержащего конвертерного шлака.

Нижний предел других компонентов должен обеспечить получение содержания кремния в сплаве не ниже 42,5%, верхний - не выше 50%. В этом случа содержание углерода в сплаве находися на уровне 0,1%. Это объясняется тем, что при плавке на шихте предлагаемого состава ванадий и другие окислы шлака легко восстанавливаются углеродом кокса с образованием карбидов. Однако карбиды ванадия и железа легко разрушаются вследствие высокого содержания кремния (45-50%) и полностью переходят в сплав в виде силицидов. Как показывают исследования, содержание углерода в готовом сплаве, содержащем 4-6% V, практически не повышается более 0,1%.

Сплав, производимый из предлагаемой шихты, может быть использован 0 для раскисления и легирования стали, например, рельсовой. При введении в сталь 0,25% S1 с учетом его угара (30%) расход такого сплава на тонну рельсовой стали составит 7,15-8 кг. В результате этого содержание ванадия в рельсовой стали составит 0,035-0,04%, что позволит повысить стойкость рельсов, работающих при пониженных температурах Сибири в 1,5-2,0 раза,

Пример. В полупромышленной электропечи мощностью 230 кВА на предла гаемой шихте проведены несколько серий опытных плавок.

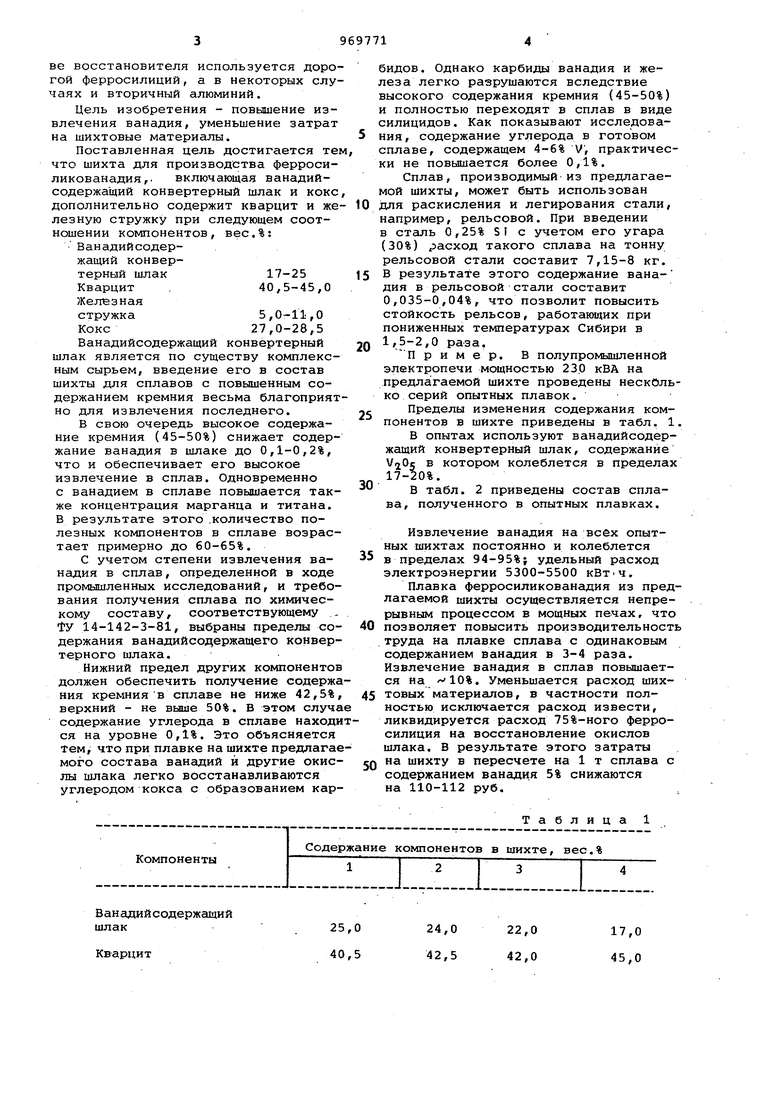

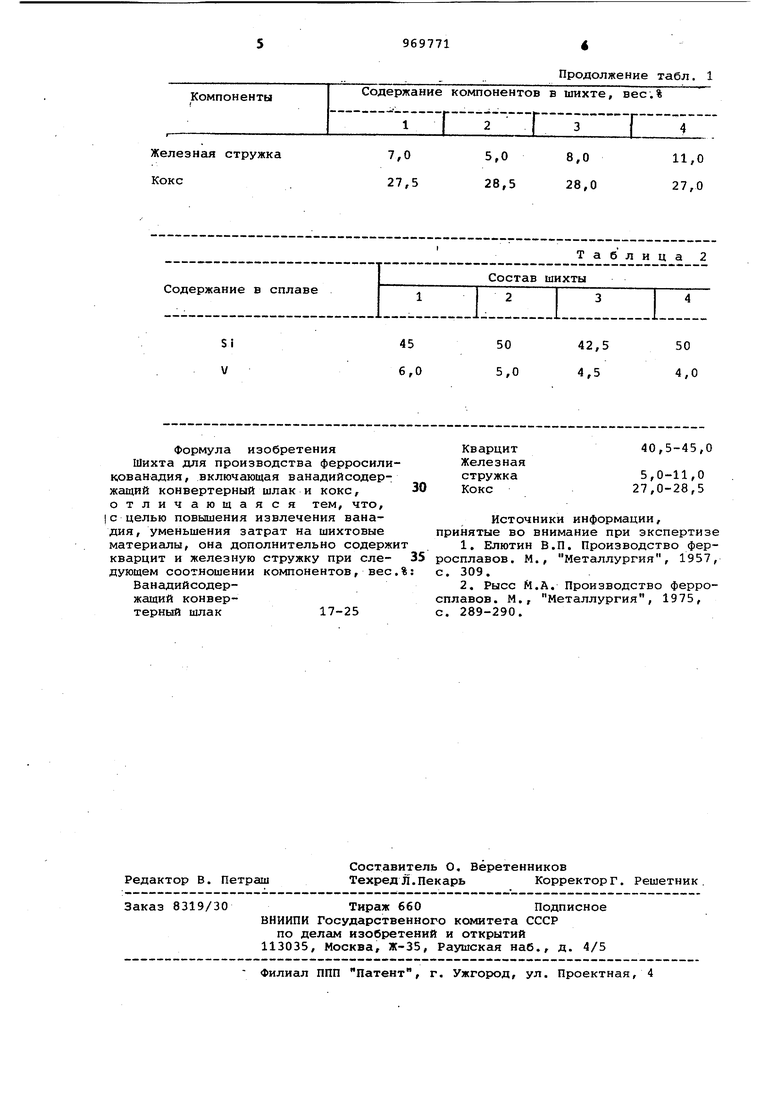

Пределы изменения содержания компонентов в шихте приведены в табл. 1. В опытах используют ванадийсодержащий конвертерный шлак, содержание в котором колеблется в пределах 17-20%.

В табл. 2 приведены состав сплава, полученного в опытных плавках.

Извлечение ванадия на всех опытных шихтах постоянно и колеблется

в пределах 94-95% удельный расход электроэнергии 5300-5500 кВТЧ.

Плавка ферросиликованадия из предлагаемой шихты осуществляется непрерывным процессом в мощных печах, что

позволяет повысить производительность труда на плавке сплава с одинаковым содержанием ванадия в 3-4 раза. Извлечение ванадия в сплав повышается на , Уменьшается расход шихтовых материалов, в частности полностью исключается расход извести, ликвидируется расход 75%-ного ферросилиция на восстановление окислов шлака. В результате этого затраты

на шихту в пересчете на 1 т сплава с содержанием ванадия 5% снижаются на 110-112 руб.

Формула изобретения Шихта для производства ферросиликованадия, включающая ванадийсодержащий конвертерный шлак и кокс, 30 отличающаяся тем, что, I с целью повьпиения извлечения ванадия, уменьшения затрат на шихтовые материалы, она дополнительно содержит кварцит и железную стружку при еле- 35 дующем соотношении компонентов, вес.%: Ванадийсодержащий конвертерный шлак17-25

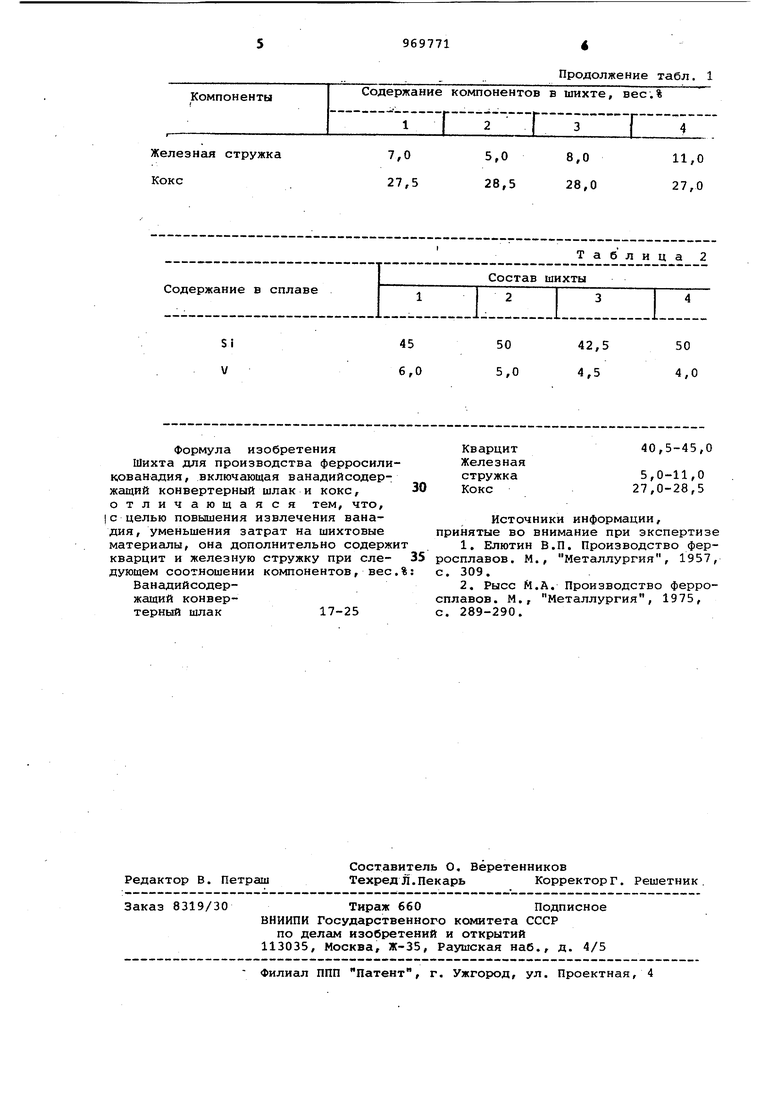

Продолжение табл. 1

40,5-45,0

5,0-11,0 27,0-28,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-30—Публикация

1981-04-23—Подача