Изобретение относится к черной металлургии, конкретнее к производству ферросплавов, в частности к выплавке комплексных ванадийсодержащих ферросплавов, а именно - ферросиликованадия.

Наиболее близким по технической сущности является способ получения ферросиликованадия, включающий подачу в дуговую сталеплавильную печь шихты, состоящую из ванадийсодержащего шлака двухстадийного процесса, ферросилиция, кокса и флюсов, расплавление шихты и выпуск расплава из печи. Ферросилиций подают в печь после расплавления ванадийсодержащей шихты. Перед выплавкой расплава на откосы ванны печи загружают известь. Плавку ведут с выпуском промежуточного шлака после подачи в печь ферросилиция.

(См. авт. свид. СССР N 398671, кл. C 22 C 33/04, Бюлл. изобр. N 38, 1973 г.).

Недостатком известного способа является низкое извлечение ванадия в сплав вследствие потерь металлических включений со шлаком из-за высокой адгезии металла к шлаку, а также повышенный удельный расход электроэнергии на проплавление шихты из-за применения тугоплавкой извести с температурой плавления 2500oC.

Это объясняется тем, что в известном способе используется шлак двухстадийного процесса, который имеет более высокую температуру плавления, что обуславливает повышенные потери ферросиликованадия со шлаком. Кроме того, присутствие флюсов в шихте приводит к увеличению расхода электроэнергии на их расплавление.

Технический эффект при использовании изобретения заключается в более высоком извлечении ванадия в ферросиликованадий, в снижении расхода электроэнергии и в снижении себестоимости ферросиликованадия.

Указанный технический эффект достигают тем, что способ получения ферросиликованадия включает подачу в дуговую сталеплавильную печь шихты, состоящую из смеси ванадийсодержащего шлака, феросилиция и кокса, расплавление шихты и выпуск расплава из печи.

Используют ванадийсодержащий шлак, полученный в конвертере монопроцессом. Ванадийсодержащий шлак расплавляют с ферросилицием под слоем кокса, при этом количество кокса и ферросилиция в шихте при подаче в печь устанавливают соответственно в пределах 0,05-0,15 от количества ванадийсодержащего шлака в шихте. После расплавления шихты в печь подают смесь ванадийсодержащего шлака и алюминия в количестве 0,9-1,0 от количества шихты. Весовое соотношение компонентов в смеси устанавливают в пределах (0,13-0,20):1 соответственно. Перед выпуском расплава в печь подают алюминий в количестве 0,02-0,06 от количества ванадийсодержащего шлака, поданного в печь в составе шихты и смеси ванадийсодержащего шлака и алюминия.

Более высокого извлечения ванадия в ферросиликованадий будет происходить вследствие использования ванадийсодержащего шлака, полученного в конвертере монопроцессом или в мартеновской печи. При этом отсутствие флюсов в шихте способствует уменьшению расхода электроэнергии на выплавку ферросиликованадия.

Диапазон значений количества ферросилиция и кокса, подаваемого в составе шихты в печь, в пределах 0,05-0,15 от количества ванадийсодержащего шлака в шихте объясняется физико-химическими закономерностями формирования шлака в печи. При меньших значениях слой кокса будет недостаточной толщины, что приведет к увеличению интенсивности возгонов ванадия и к увеличению его потерь. При больших значениях кокс будет взаимодействовать с оксидами расплава с образованием карбидов кремния, кальция, алюминия. Образующийся в этом случае шлак будет представлять гетерогенную нереакционноспособную массу, что препятствует дальнейшему ходу плавки.

Указанный диапазон устанавливают в зависимости от количества ванадийсодержащего шлака в шихте, подаваемой в печь.

Диапазон количества смеси ванадийсодержащего шлака и алюминия в пределах 0,9-1,0 от количества шихты, подаваемой в печь, объясняется физико-химическими закономерностями восстановления ванадия из ванадиевого шлака, а также частично кремния из кремнезема, содержащегося в ванадиевом шлаке. При меньших значениях скорость восстановления указанных элементов будет недостаточной. При больших значениях будет происходит окисление избыточного алюминия сверх допустимых значений.

Указанный диапазон определяется реальными колебаниями химического состава шлака.

Диапазон значений соотношения количеств компонентов - смеси ванадийсодержащего шлака и алюминия в пределах (0,13-0,20) объясняется физико-химическими закономерностями разделения металлической фазы от ванадийсодержащего шлака. При меньших и больших значениях разделение металлической фазы от шлака будет происходить неполностью и часть ферросиликованадия будет теряться с отвальным шлаком.

Указанный диапазон определяется условиями проведения технологической плавки в дуговой сталеплавильной печи.

Диапазон значений количества алюминия, подаваемого в печь перед выпуском расплава, в пределах 0,02-0,06 от количества ванадийсодержащего шлака, поданного в печь, объясняется необходимостью полного восстановления пятиокиси ванадия в расплаве. При меньших значениях будет снижаться степень восстановления ванадия из шлака. При больших значениях будет снижаться удельная плотность сплава, что будет ухудшать условия его осаждения на подину печи.

Указанный диапазон устанавливают в зависимости от содержания пятиокиси ванадия в расплаве.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ получения ферросиликованадия осуществляют следующим образом.

Пример. В дуговую сталеплавильную печь емкостью 5 т подают шихту, состоящую из ванадийсодержащего шлака, ферросилиция и кокса. Затем шихту расплавляют. Поученный в печи шлак скачивают отдельно, а расплав ферросиликованадия сливают из печи в футерованный ковш и разливают в изложницы.

Используют ванадийсодержащий шлак, полученный в конвертере монопроцессом или в мартеновской печи, который расплавляют с ферросилицием под слоем кокса. Количество кокса и ферросилиция в шихте при подаче в печь устанавливают соответственно в пределах 0,05-0,15 от количества ванадийсодержащего шлака в шихте. После расплавления шихты в печь подают смесь ванадийсодержащего шлака и алюминия в количестве 0,90-1,0 от количества загруженной шихты. Весовое соотношение компонентов в смеси устанавливают в пределах (0,13-0,20):1 соответственно. Перед выпуском расплава в печь подают алюминий в виде порошка в количестве 0,02-0,06 от количества ванадийсодержащего шлака, поданного в печь в составе шихты и смеси ванадийсодержащего шлака и алюминия.

Ванадийсодержащий шлак конвертерного монопроцесса или из мартеновской печи содержит, мас.%: V2O5 = 4-10; CaO = 23-27; FeO = 15-23; SiO2 = 17-18; MnO = 4,2-11,0; Cr2O3 = 2-3; Al2O3 = 2-11; TiO2 - 2,1-3,6; Fe = 1,0-1,5. Применяют ферросилиций марки ФС65, алюминиевый порошок марки АПВ, а также коксовый орешек. Кокс подают в печь в виде коксовой подушки под электроды печи. Смесь ванадийсодержащего шлака и алюминиевого порошка загружают в печь в два или три приема, например, равными долями.

В процессе плавки кремний из ферросилиция расходуется на восстановление ванадия и железа, а также на легирование ферросиликованадия кремнием без угара за счет кислорода воздуха. Коксовый слой находится на поверхности шлакового расплава в течение всей плавки и служит тепловыделяющим источником, а также активно участвует в восстановительных реакциях. Часть кокса окисляется кислородом воздуха с образованием монооксида углерода, который сгорает над расплавом с выделением тепла. Выделенное тепло от сгорания кокса и монооксида углерода снижает удельный расход электроэнергии. В образующемся шлаке при взаимодействии углерода кокса с оксидами кальция ванадиевого шлака образуется карбид кальция, который препятствует окислению компонентов расплава. Так как расплав находится под слоем кокса и шлак содержит карбид кальция, то концентрация пятиокиси ванадия в шлаке в течение всей плавки не превышает 0,1%, что исключает возгонку и улет кислородных соединений ванадия в атмосферу.

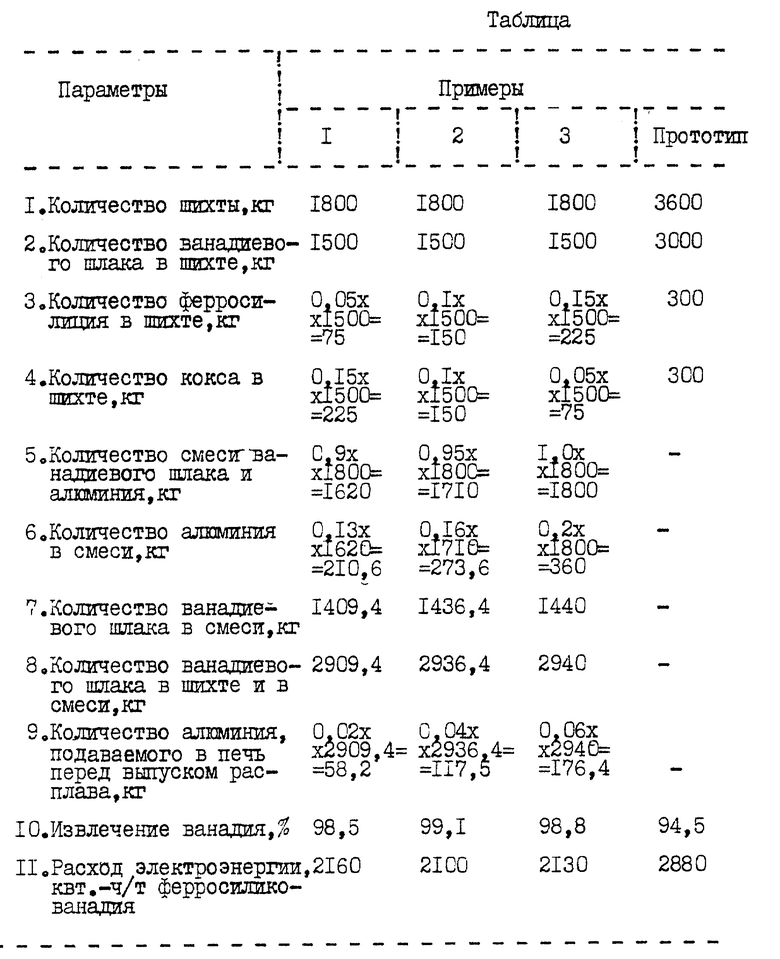

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

Предложенный способ повышает извлечение ванадия в сплав вследствие сокращения потерь металлических включений в отвальном шлаке кремнийсодержащих капель металла, которые коагулируют и легко выделяются из шлака в сплав; повышает степень восстановления ванадия из шлака, так как в шлаке находятся капли металла с повышенным содержанием кремния, который с высокой полнотой восстанавливает ванадий с образованием силицидов ванадия; снижает количество ванадия, затраченного на испарение ванадия в виде пятиокиси ванадия, т.к. возгоны оксида ванадия улавливаются слоем кокса; снижает удельный расход электроэнергии на получение ферросиликованадия за счет повышения выхода ванадия из шихты в металл и экзотермических процессов восстановления ванадия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ И ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2131927C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ | 2000 |

|

RU2166556C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ФЕРРОСПЛАВА | 2001 |

|

RU2201467C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2005 |

|

RU2291204C2 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

Изобретение относится к металлургии, конкретнее к производству ферросплавов, в частности к выплавке комплексных ванадийсодержащих ферросплавов, а именно - ферросиликованадия. Способ включает подачу в дуговую сталеплавильную печь шихты, состоящей из смеси ванадийсодержащего шлака, ферросилиция и кокса, расплавление шихты и выпуск расплава из печи. Используют ванадийсодержащий шлак, полученный в конвертере монопроцессом или в мартеновской печи, расплавляют ванадийсодержащий шлак с ферросилицием под слоем кокса. Количество кокса и ферросилиция в шихте при подаче в печь устанавливают соответственно в пределах 0,05 - 0,15 от количества ванадийсодержащего шлака в шихте. После расплавления шихты в печь подают смесь ванадийсодержащего шлака и алюминия в количестве 0,9 - 1,0 от количества шихты. Весовое соотношение компонентов в смеси устанавливают в пределах (0,13 - 0,20):1 соответственно. Перед выпуском расплава в печь подают алюминий в количестве 0,02 - 0,06 от количества ванадийсодержащего шлака, поданного в печь в составе шихты и смеси ванадийсодержащего шлака и алюминия. Технический результат заключается в более высоком извлечении ванадия, в снижении расхода электроэнергии и в снижении себестоимости ферросиликованадия. 1 табл.

Способ получения ферросиликованадия, включающий подачу в дуговую сталеплавильную печь шихты, состоящей из смеси ванадийсодержащего шлака, ферросилиция и кокса, расплавление шихты и выпуск расплава из печи, отличающийся тем, что используют ванадийсодержащий шлак, полученный в конвертере монопроцессором или в мартеновской печи, расплавляют ванадийсодержащий шлак с ферросилицием под слоем кокса, при этом количество кокса и ферросилиция в шихте при подаче в печь устанавливают соответственно в пределах 0,05 - 0,15 от количества ванадийсодержащего шлака в шихте, после расплавления шихты в печь подают смесь ванадийсодержащего шлака и алюминия в количестве 0,9 - 1,0 от количества шихты, причем весовое соотношение компонентов в смеси устанавливают в пределах (0,13 - 0,20) : 1 соответственно, а перед выпуском расплава в печь подают алюминий в количестве 0,02 - 0,06 от количества ванадийсодержащего шлака, поданного в печь в составе шихты и смеси ванадийсодержащего шлака и алюминия.

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОВАНАДИЯ | 0 |

|

SU398671A1 |

| В. Н. Гусаров, С. Е. Пигасов, М. А. Рысс, В. П. Зайко,К. С. Ластовицкая, В. М. Гетманчук, А. А. Фролов, Р. А. Невскийи И. С. БедовЧелябинский ордена Ленина электрометаллургический комбинат | 0 |

|

SU329218A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЖКОВАНАДИЯ | 1971 |

|

SU433219A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОВАНАДИЯ | 0 |

|

SU398673A1 |

| Способ получения ферросиликованадия | 1972 |

|

SU443100A1 |

| Шихта для производства ферросиликованадия | 1981 |

|

SU969771A1 |

| Гасик М.И., Лякишев Н.П., Емлин Б.И | |||

| Теория и технология производства ферросплавов | |||

| - Металлургия, 1988, с | |||

| Орнито-геликоптер | 1919 |

|

SU442A1 |

Авторы

Даты

2000-03-27—Публикация

1998-12-21—Подача