(54) КОНТАКТНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвода тока к углеродистому электроду алюминиевого электролизера | 1984 |

|

SU1178800A1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2009 |

|

RU2405866C1 |

| ОБОЖЖЕННЫЙ АНОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2196193C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2002 |

|

RU2231577C1 |

| ОБОЖЖЕННЫЙ УГОЛЬНЫЙ ЭЛЕКТРОД АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВv::':..;h':'^.uKJS;-!/4H\у^!-:лт-^1:'Ж'тщs':--;U-j1:-'-Olh--[A I | 1973 |

|

SU378524A1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2002 |

|

RU2221903C1 |

| Ниппельный узел обожженного анода и способ его монтажа | 1991 |

|

SU1836498A3 |

| КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ | 1993 |

|

RU2049161C1 |

| Катод электролизера для рафинирования алюминия | 1982 |

|

SU1019031A1 |

| СПОСОБ, ПОЗВОЛЯЮЩИЙ СНЯТЬ АНОДНЫЕ ОСТАТКИ, ПРИКРЕПЛЕННЫЕ К ОТРАБОТАННЫМ АНОДАМ, ПОСТУПАЮЩИМ ИЗ СЕРИЙ ЭЛЕКТРОЛИЗА РАСПЛАВА | 2006 |

|

RU2403323C2 |

1

Изобретение относится к электролитическому получению алюминия, в частности к электролитическому рафинированию алюминия.

Известно контактное устройство, включающее токоведущую штангу, стальной ниппель, углеродный блок с ниппельным отверстием. Присоединение токоведущей штанги к угольному блоку осуш,ествляется заливкой ниппеля чугуном в ниппельном гнезде блока 1.

Недостатком указанного контактного устройства является то, что для достижения необходимой прочности и электропроводности соединения высота ниппельного гнезда в блоке должна быть не менее 100 мм и высота ниппеля такой же, а диаметр - не менее 130-150 мм. Поэтому величина неиспользованного огарка, зависящая от глубины ниппельного гнезда (не используется около 20/о материала блока или им его высоты), значительна и вес огарка составляет 35-40 кг. Кроме того, напряжения, возникающие из-за разницы в коэффициентах линейного расширения стали и материала угольного блока, превышают предел прочности материала блока и происходит его растрескивание.

Известно также контактное устройство, включающее токоведущую щтангу,угольный блок, ниппель и компенсирующую про кладку из электропроводного материала 2. Недостатком известного устройства является то, что процесс совмещенного прессования ниппеля с угольным блоком осуществляется длительное время (более 380 ч)

1 о и требует сложного технологического оборудования, при этом электрический контакт между стальным ниппелем и угольным блоком значительно ухудшается по сравнению с контактом, полученным при заливке чугуном, что приводит к большим потерям элек15троэнергии.

Цель изобретения - улучшение электрического контакта, снижение трещинообразования в углеграфитовом блоке и величины огарка.

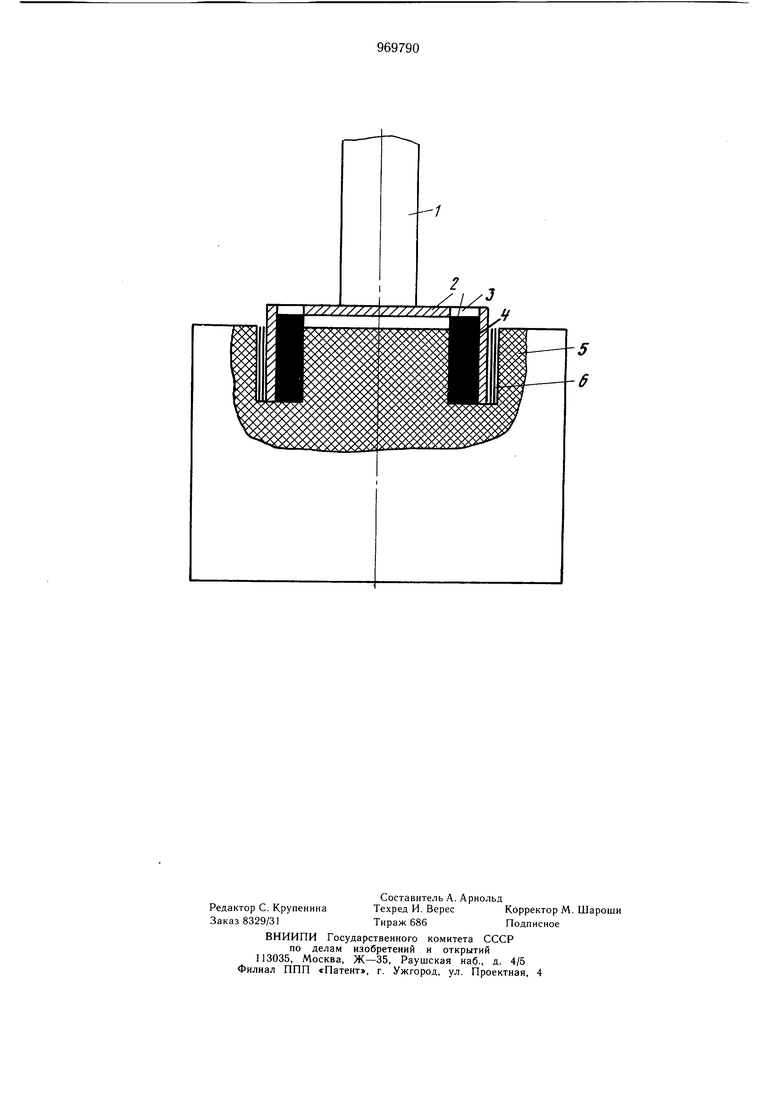

20 Поставленная цель достигается тем, что в контактном устройстве, включающем токоведущую щтангу, углеграфитовый блок, ниппель, заделанный в ниппельном гнезде углеграфитового блока, и компенсационную прокладку из электроприводного материала между боковой поверхностью ниппеля и углеграфитовым блоком, ниппель выполнен в виде перевернутого стакана с отверстиями в его данной части, а заполнитель расположен во внутренней полости ниппеля. На чертеже приведен пример контактного устройства. Устройство содержит токоведущую штангу 1, соединенную со стальным ниппелем 2. В верхней части ниппель 2 имеет отверстия для заливки чугуна 3 во внутреннюю полость 4. Между углеграфитовым блоком 5 и стальным ниппелем 2 установлена слоистая прокладка 6, которая выполнена из нескольких слоев графитированной ткани и углеродной массы. Устройство работает следующим образом. Слой рафинированного алюминия служит катодом электролизера. Ток от алюминия отводится с помощью углеграфитовых блоков 5, погруженных на 5-7 см в алюминий. Ток на токоведущую штангу 1 передается через блок 5, слоистую прокладку б и чугунную заливку во внутренней полости 4 ниппеля 2. Электролитическое рафинирование алюминия ведут при катодной плотности тока 0,45-0,6 А/см 2. В предлагаемом контактном устройстве исключено растрескивание углеграфитового блока, так как чугун залит во внутреннюю полость стального ниппеля. При разогреве блока вследствие работы электролизера чугун расширяется вместе со стальным нипие.гем и давит не на углеграфитовый блок, а на слоистую прокладку из графитированпой ткани с нанесенным на нее слоем угольной массы, которая расположена между внеш ней поверхностью ниппеля и блоком. Вследствии того, что коэффициент линейного расширения у графита значительно меньше, чем у стали и чугуна, слоистая прокладка уплотняется, а угольная масса под давлением проникает в поры графитированной ткани, заполняет их и, тем самым,улучшает электрический контакт. Таким образом, разница в коэффициентах линейного расширения материала блока и ниппеля играет положительную роль, так как способствует улучшению контакта, а ткань и угольная масса, из которых состоит слоистая прокладка, при сжатии передают незначительное усилие на блок, что исключает его растрескивание. Кроме того, при вышеуказанной конструкции ниппеля его диаметр можно значительно увеличить, так как растрескивание блока исключено. С увеличением диаметра ниппеля увеличивается и его контактная поверхность, поэтому можно значительно (в 2 раза) уменьшить высоту ниппеля, сохранив при этом общую величину необходимой контактной поверхности. Следовательно, уменьшается величина огарка, полностью зависящая от высоты ниппеля. Использование предлагаемого контактного устройства обеспечивает по сравнению с известным снижение трешинообразования в углеграфитовых блоках, улучшение электрического контакта, уменьшение величины огарка. Формула изобретения Контактное устройство, включающее токоведущую штангу, углеграфитовый блок, ниппель, заделанный в ниппельном гнезде углеграфитового блока, и компенсационную прокладку из электропроводного материала между боковой поверхностью ниппеля и углеграфитовым блоком, отличающееся тем, что, с целью улучшения электрического контакта, снижения трещинообразовання в углеграфитовом блоке и величины огарка, ниппель выполнен в виде перевернутого стакана с отверстиями в его донной части,а заполнитель расположен во внутренней полости ниппеля. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 161495, кл. С 25 С 3/12, 1962. 2.Авторское свидетельство СССР № 377420, кл. С 22 D 3/02, 1971.

Авторы

Даты

1982-10-30—Публикация

1981-06-16—Подача