Изобретение относится к металлургии, в частности к конструкции катодного токоотвода электролизеров, и может быть использовано на алюминиевых заводах в цехах электролитического рафинирования алюминия.

Основным типом катодного токоотвода в практике мирового рафинирования в настоящее время являются графитированные катоды, предохраняемые от интенсивного разрушения алюминиевой оболочкой ("рубашкой"). Ток к катодам передается через чугунную заливку в гнезде катода, в которое вставлен стальной ниппель, сболченный или сваренный с алюминиевым катододержателем, закрепленным в свою очередь на катодной шине шинопровода. Электролитическое рафинирование с применением таких катодов позволяет в течение продолжительного времени при оптимальной температуре процесса (около 800оС) получать высококачественный алюминий высокой чистоты при работе с хорошими технико-экономическими показателями.

Однако из-за несмачивания поверхности графита алюминием происходит зарастание подошвы катода тугоплавкими солями, что приводит к необходимости регулярного (примерно 1 раз в пятнадцать суток) извлечения каждого катода из ванны и очистки его от наростов электролита. Кроме того алюминиевая "рубашка" практически не защищает поверхность графита в наиболее теплонагруженном места при выходе катода из расплава катодного металла, что происходит также из-за несмачивания алюминием графита. Это приводит к быстрому образованию "шейки" и при значительном окислении катода требует его укорачивания или замены новым. С целью придания стойкости к окислению графитовые катоды приходится дополнительно пропитывать в электролите ванны-матки в течение 2-3 дн. Значительных затрат требует также само изготовление массивных (диаметром до 500 мм, высотой 300-350 мм) графитовых катодов, их сборка с алюминиевым катододержателем, включающая в себя необходимость обеспечения надежной заливки чугуном гнезда катода со стальным нипелем, организации перехода сталь-алюминий.

Эти недостатки устраняются, если вместо графитированных используют алюминиевые катоды крупного сечения с развитой поверхностью охлаждения в виде ребер. Катоды сболчены или сварены с алюминиевым катододержателем. При соблюдении температурных условий рафинирования (700-715оС) эти катоды в промышленных электролизерах работают без проплавления в течение нескольких месяцев. Однако низкая температура процесса приводит к обрастанию нижнего основания катода слоем электролита, что уменьшает рабочее сечение и увеличивает катодную плотность тока. Это в свою очередь приводит к снижению производительности электролизера из-за выделения на катоде натрия и бария.

На электролизерах с алюминиевыми катодами трудно поддерживать правильный технологический режим из-за частых случаев неравномерной работы катодов, и как следствие этого, происходит ухудшение сортности рафинированного алюминия. Ребристая конструкция катодов приводит к дополнительным потерям тепла.

Цель изобретения повышение температуры электролитического рафинирования до оптимальной (около 800оС) при использовании в качестве токоотвода от расплава АВЧ катода из алюминия, а также уменьшения теплопотерь через катод.

Цель достигается тем, что при изготовлении катода он помещается в двуслойную обечайку, состоящую из внешнего алюминиевого слоя и внутреннего слоя из высокотемпературного материала с диборидом титана на поверхности. При этом форма обечайки не имеет принципиального значения, но предпочтительна цилиндрическая, так как она обеспечивает максимальную площадь сечения, а значит и наибольшую электропроводность катода при минимальных геометрических размерах.

Под высокотемпературным подразумевается любой матеpиал, сохраняющий достаточную прочность при температуре рафинирования (около 800оС): спеченный диобрид титана, графит или другой углеродный материал с покрытием диборида титана и т.д. Применяемый материал должен быть плотным и непроницаемым для воздуха, инертным по отношению к расплавам алюминия и электролита, а поверхность его иметь высокую смачиваемость алюминием за счет наличия на ней сплошного слоя диборида титана.

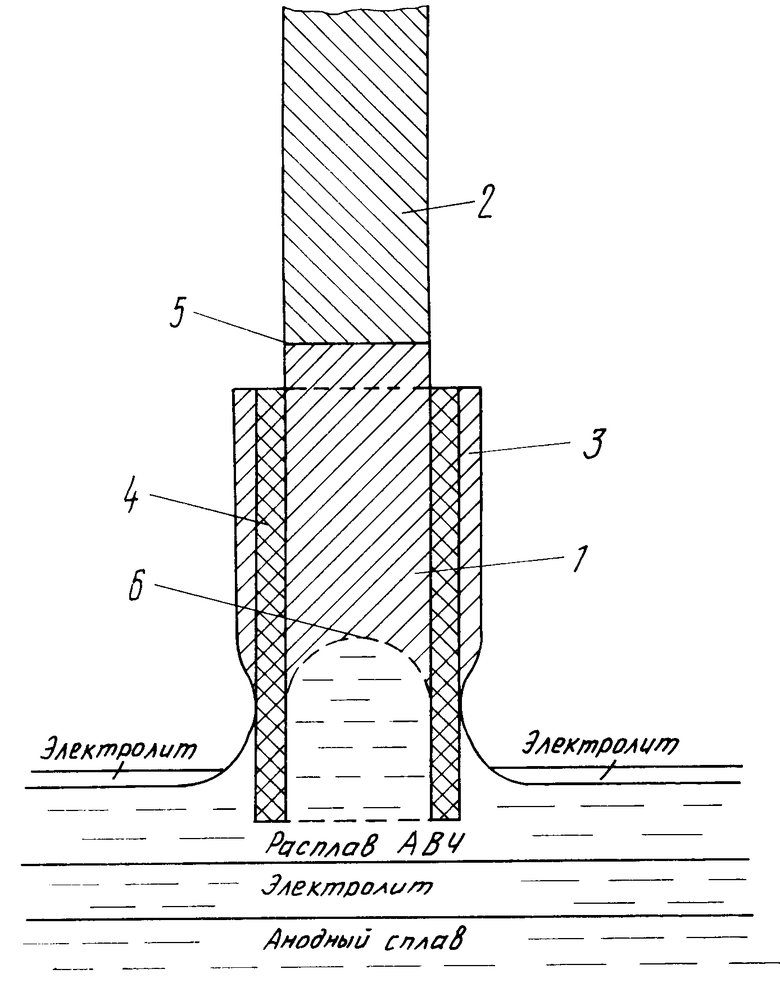

На чертеже представлен катод электролизера для электролитического рафинирования алюминия.

Приняты следующие обозначения: 1 алюминиевый катод; 2 катододержатель из алюминиевого сплава; 3 внешний алюминиевый слой обечайки; 4 внутренний слой обечайки из высокотемпературного материала с диборидом титана на поверхности; 5 место соединения катода с катододержателем; 6 поверхность раздела жидкого и твердого алюминия.

Высота обечайки 4, опоясывающей токопроводящую алюминиевую часть катода 1, зависит от высоты установившейся внутри нее при температуре рафинирования (около 800оС) границы "жидкость-твердое" 6 и определяется расчетами и экспериментально. Например, при установлении катода (диаметром 15 см, высотой 30-35 см) в расплав металла на глубину 4-7 см внутри обечайки фокусируется и постепенно устанавливается на высоте не более 10-15 см от уровня расплава поверхность раздела фаз от жидкого алюминия к твердому. При этом выше границы "жидкость-твердое" имеется достаточно протяженная область твердого металла (слой около 20 см), имеющего высокоадгезионную связь со стенками обечайки 4, покрытой или изготовленной из TiB2.

Отсутствие вследствие этого какого-либо контакта жидкости внутри обечайки 4 с воздухом, так как конец катода также помещен в жидкость (расплав катодного алюминия), обеспечивает удерживание ее от вытекания из обечайки силой атмосферного давления.

Катод 1 сварен или сболчен с алюминиевым катододержателем 2 по месту соединения 5.

Внешний алюминиевый слой обечайки 3 компенсирует возникающие в ее высокотемпературной части 4 напряжения (из-за разницы к.т.р. алюминия и материала последней: 23,8˙10-6 град-1 -у алюминия, (4,0-5,0)˙10-6 град-1 у спеченного TiB2 и графита). Кроме того, слой алюминия 3 на смачивающейся им обечайке 4 дополнительно изолирует ее содержимое от атмосферы, а также обеспечивает внешнюю защиту обечайки 4 от коррозии. Компактность катода, отсутствие разветвленной поверхности с ребристыми стенками способствует при той же площади сечения уменьшению потерь тепла через катод по сравнению известными.

Предлагаемый катод диаметром 15 см, высотой 30-35 см обладает следующими характеристиками:

высокой электропроводностью (примерно в 5 раз большей, чем у существующего графитового);

низким теплоотводом (примерно в 5-7 раз меньшим, чем у существующего графитового;

примерно на порядок меньшим весом за счет значительного уменьшения диаметра по сравнению с диаметром графитового катода.

Анализ результатов испытаний модельных катодов показал также, что на подошве катода не образуется никаких осадков тугоплавких солей, так как расплавленная часть алюминия катода в ходе электролиза сразу соединяется с расплавом АВЧ в ванне. Следовательно, предлагаемые катоды практически не требуют обслуживания.

Использование катодов данной конструкции позволит более чем в 10 раз снизить падение напряжения между жидким катодным металлом и токоподводящими шинами при замене ими графитированных катодов, применяемых в настоящее время при рафинировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| МАТЕРИАЛ ДЛЯ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2412283C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЁРОВ С ОБОЖЖЕННЫМИ АНОДАМИ, ЗАЩИТНАЯ КОМПОЗИЦИЯ И ПОКРЫТИЕ | 2019 |

|

RU2724236C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ СО СМАЧИВАЕМЫМ ПОКРЫТИЕМ НА ОСНОВЕ ДИБОРИДА ТИТАНА ПРИ ОБЖИГЕ ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2502832C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| КОНСТРУКЦИЯ ТОКООТВОДОВ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2553132C1 |

| КОМПОЗИЦИЯ ДЛЯ МАТЕРИАЛА СМАЧИВАЕМОГО ПОКРЫТИЯ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2518032C1 |

Изобретение относится к металлургии, в частности к конструкции катодного токоотвода электролизеров для электролитического рафинирования алюминия. Изобретение позволяет уменьшить теплопотери, повысить температуру рафинирования до оптимальной (около 800°С) при использовании в качестве токоотводящего элемента катода из алюминия. Сущность изобретения: катод помещается в обечайку, внешний слой которой изготовлен из алюминия, внутренний из инертного к расплавам АВЧ и электролита высокотемпературного материала с диборидом титана на поверхности (например, графита с покрытием TiB2 или спеченного TiB2). Применение катодов предлагаемой конструкции приводит к значительному улучшению технико-экономических показателей существующей технологии рафинирования алюминия. 1 ил.

КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ, содержащий токоподводящую алюминиевую штангу и собственно катод из алюминия, отличающийся тем, что катод помещают в обечайку, состоящую из внешнего алюминиевого слоя и внутреннего слоя из высокотемпературного материала с диборидом титана на поверхности.

| Беляев А.И., Вольфсон Г.Е., Лазарев Г.И | |||

| и др | |||

| Получение чистого алюминия | |||

| М.: Металлургия, 1967, с.70. |

Авторы

Даты

1995-11-27—Публикация

1993-02-25—Подача