( СМЕСИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1992 |

|

RU2033853C1 |

| Центробежный распылитель | 1977 |

|

SU732022A1 |

| МНОГОСТВОЛЬНОЕ ЭЖЕКТОРНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2116567C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2013 |

|

RU2543866C1 |

| УСТРОЙСТВО МОКРОЙ ПЫЛЕГАЗООЧИСТКИ | 2010 |

|

RU2440837C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2012 |

|

RU2482901C1 |

| ФОРСУНКА | 2001 |

|

RU2190483C1 |

| ФОРСУНКА | 1992 |

|

RU2036379C1 |

| ФОРСУНОЧНЫЙ СКРУББЕР | 2009 |

|

RU2411061C1 |

1 Изобретение относится к технике

смещения аэрозолей, предназначено для использования в химических реакторах и может быть использовано в технике образования эмульсий и суспензий.

Известны смесители, содержащие корпус с герметично установленными в нем дисками с отверстиями, центробежные форсунки с камерой завихрения, соплами vi по крайней мере двумя группёми - основных и дополнительных -, завихряющих каналов, соединенных через подводящие каналы с размещенными в корпусе изолированными один от другого основными и дополнительными коллекторами I.

Недостатками указанного смесителя является малая .расходонапряжённ6ст,ь по сечению зоны Смесеобразования изза малой компактности, недостаточная равномерность распределения капель, вызванная значительным расстоянием между форсунками, Шотребность В значительном, перепаде давления на форсунках из-за повышенных потерь на трение, вызванных большой омываемой жидкостью поверхностью и большим временем пребывания жидкости в форсунках.

Известен также смеситель, содержащий подводящие патрубки, пакет дисков, герметично соединенных друг с другом, один из которых сплошной, а

10 другие выполнены с симметрично расположенными канавками и отверстиями, образующими соответственно распределительные каналы и камеры завихрения 2.

15

Этот смеситель достаточно компактен и обеспечивает приемлемую расходонапряженность. Он наиболее близок к данному изобретению по своей технической сущности, большинству общих

20 существенных признаков, и является прототипом 13обретения.

Цель изобретения - получение максимально компактной конструкции с

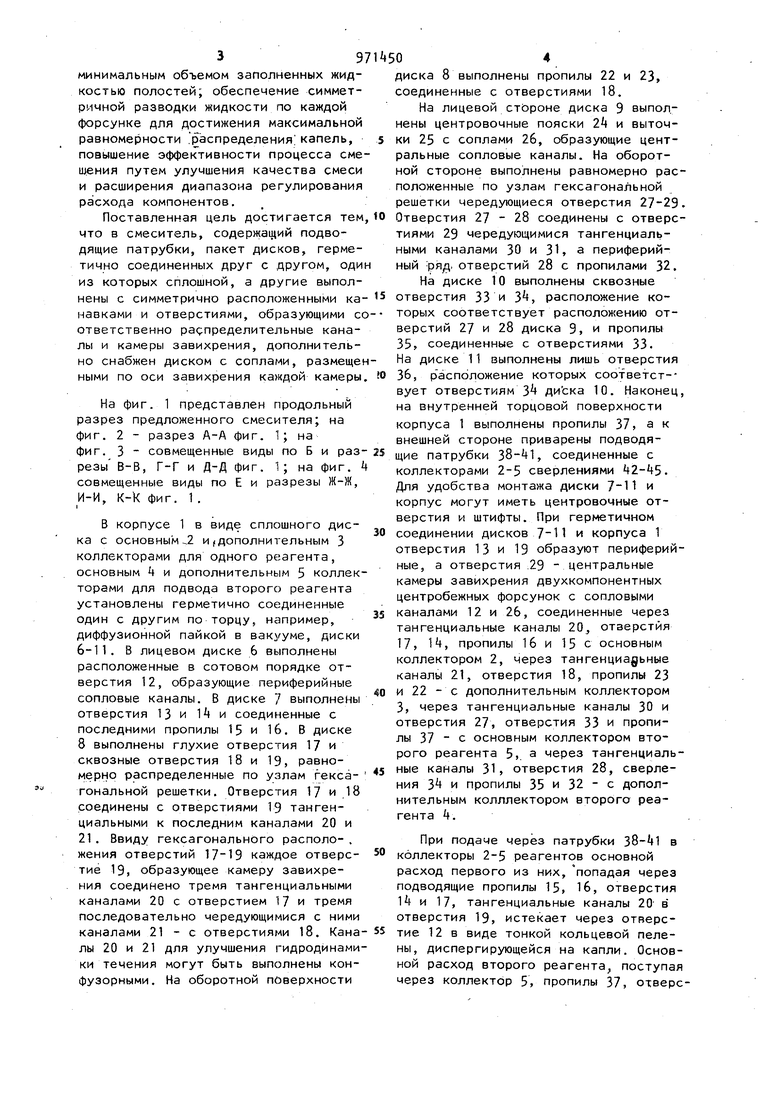

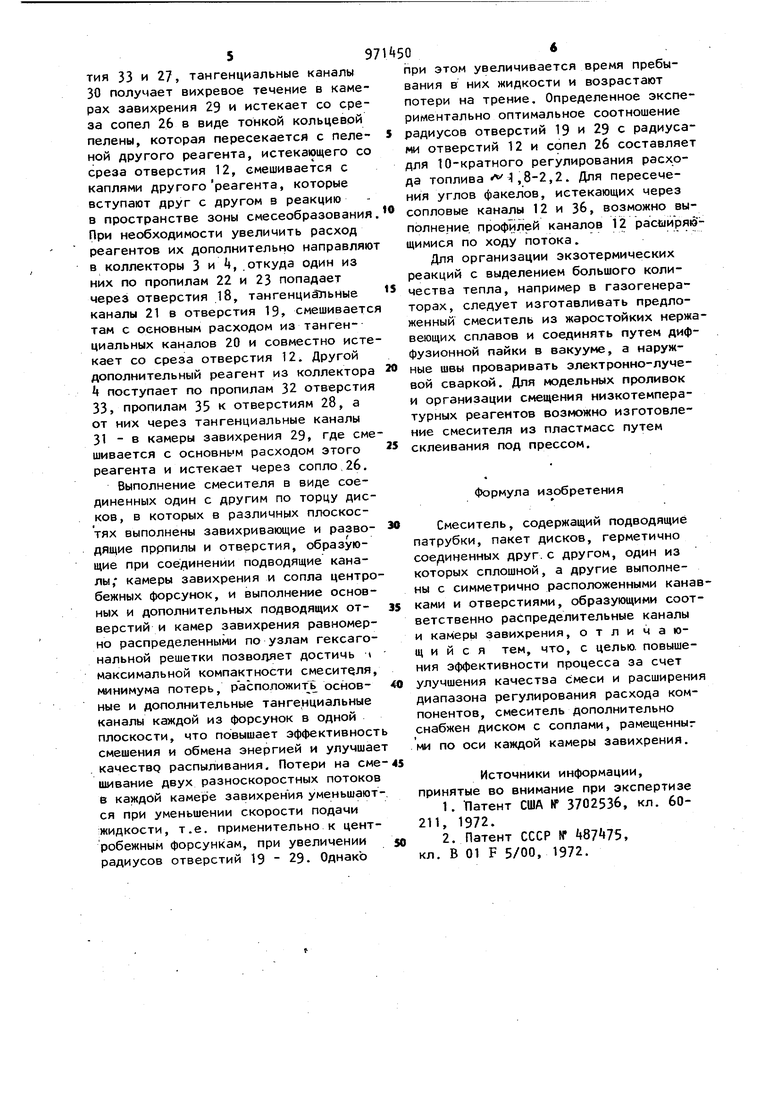

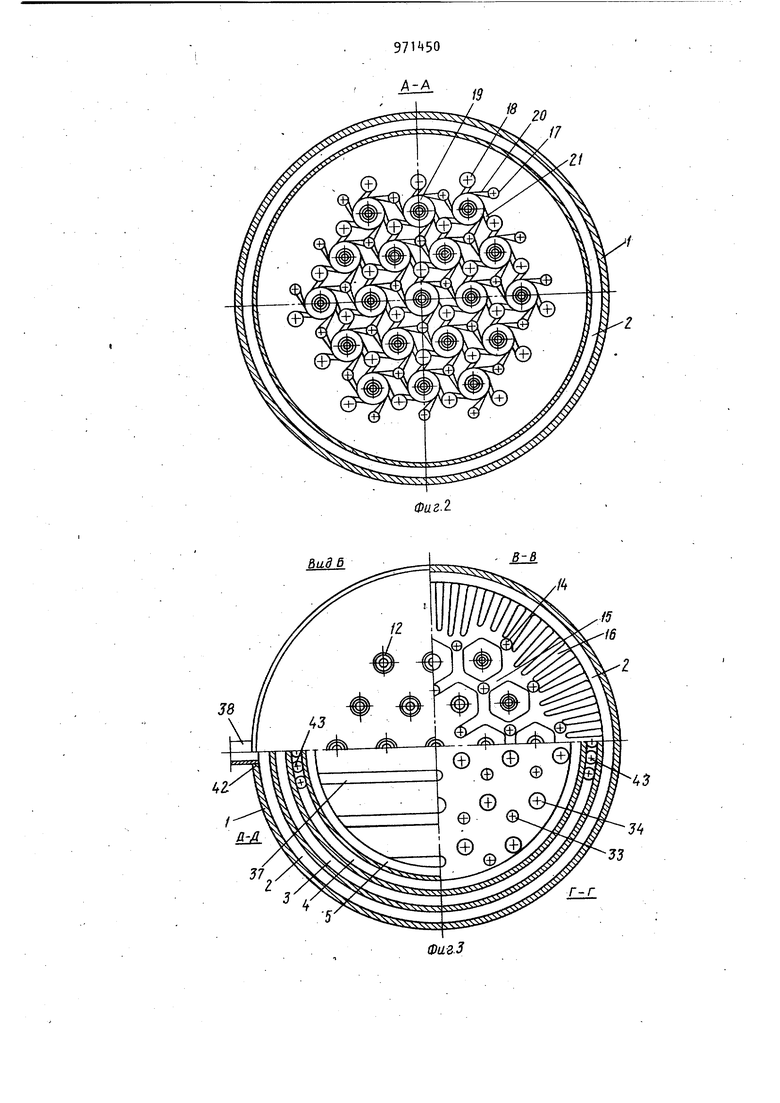

минимальным объемом заполненных жидкостью полостей; обеспечение симметричной разводки жидкости по каждой форсунке для достижения максимальной равномерности .распределения капель, повышение эффективности процесса смешения путем улучшения качества смеси и расширения диапазона регулирования расхода компонентов. Поставленная цель достигается тем что в смеситель, содержащий подводящие патрубки, пакет дисков, герметично соединенных друг с другом, оди из которых сплошной, а другие выполнены с симметрично расположенными ка навками и отверстиями, образующими с ответственно распределительные каналы и камеры завихрения, дополнительно снабжен диском с соплами, размеще ными по оси завихрения каждой камеры На фиг. 1 представлен продольный разрез предложенного смесителя; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - совмещенные виды по Б и раз резы В-В, Г-Г и Д-Д фиг. 1; на фиг. совмещенные виды по Е и разрезы Ж-Ж, И-И, K-k фиг. 1. В корпусе 1 в виде сплошного диска с основным-.2 и (Дополнительным 3 коллекторами для одного реагента, основным k и дополнительным 5 коллек торами для подвода второго реагента установлены герметично сое;диненные один с другим по торцу, например, диффузионной пайкой в вакууме, диски 6-11. В лицевом диске 6 выполнены расположенные в сотовом порядке отверстия 12, образующие периферийные сопловые каналы. В диске 7 выполнены отверстия 13 и 1 и соединенные с последними пропилы 15 и 16. В диске 8 выполнены глухие отверстия 17 и сквозные отверстия 18 и 19, равномерно распределенные по узлам гексатональной решетки. Отверстия 17 и 18 .соединены с отверстиями 19 тангенциальными к последним каналами 20 и 21. Ввиду гексагонального располо- . жения отверстий каждое отверстие 19, образующее камеру завихрения соединено тремя тангенциальными каналами 20 с отверстием 17 и тремя последовательно чередующимися с ними каналами 21 - с отверстиями 18. Кана лы 20 и 21 для улучшения гидродинами ки течения могут быть выполнены конфузорными. На оборотной поверхности

диска 8 выполнены пропилы 22 и 23, соединенные с отверстиями 18.

На лицевой стороне диска 9 выполнены центровочные пояски 2 и выточки 25 с соплами 26, образующие центральные сопловые каналы. На оборотной стороне выполнены равномерно расположенные по узлам гексагональной решетки чередующиеся отверстия 27-29. Отверстия 27 - 28 соединены с отверстиями 29 чередующимися тангенциальными каналами 30 и 31, а периферийный -ряуц. отверстий 28 с пропилами 32. На диске 10 выполнены сквозные отверстия 33 и З, расположение которых соответствует расположению отверстий 2/ и 28 диска 9, и пропилы 35,соединенные с отверстиями 33. На диске 11 выполнены лишь отверстия 36,расположение которых соответст-вует отверстиям 3 диска 10. Наконец, на внутренней торцовой поверхности корпуса 1 выполнены пропилы 37, а к внешней стороне приварены подводящие патрубки , соединенные с коллекторами 2-5 сверлениями 2-t5. Для удобства монтажа диски и корпус могут иметь центровочные отверстия и штифты. При герметичном соединении дисков 7-11 и корпуса 1 отверстия 13 и 19 образуют периферийные, а отверстия .29 - центральные камеры завихрения двухкомпонентных центробежных форсунок с сопловыми каналами 12 и 26, соединенные через тангенциальные каналы 20, отверстия 17, 1, пропилы 16 и 15 с основным коллектором 2, через тангенциадьные каналы 21, отверстия 18, пропилы 23 и 22 - с дополнительным коллектором 3, через тангенциальные каналы 30 и отверстия 27, отверстия 33 и пропилы 37 - с основным коллектором второго реагента 5,. а через тангенциальные каналы 31, отверстия 28, сверления З и пропилы 35 и 32 - с дополнительным колллектором второго реагента . При подаче через патрубки в коллекторы 2-5 реагентов основной расход первого из них, попадая через подводящие пропилы 15, 16, отверстия 1 и 17, тангенциальные каналы 20 в отверстия 19, истекает через отверстие 12 в виде тонкой кольцевой пелены, диспергирующейся на капли. Основной расход второго реагента, поступая через коллектор 5, пропилы 37, отверстия 33 и 27, тангенциальные каналы 30получает вихревое течение в камерах завихрения 29 и истекает со среза сопел 26 в виде тонкой кольцевой пелены, которая пересекается с пеленой другого реагента, истекающего со среза отверстия 12, смешивается с каплями другогореагента, которые вступают друг с другом в реакцию в пространстве зоны смесеобразования При необходимости увеличить расход реагентов их дополнительно направляю в коллекторы 3 и , откуда один из них по пропилам 22 и 23 попадает через отверстия 18, тангенциёГльные каналы 21 в отверстия 19, смешиваетс там с основным расходом из тангенциальных каналов 20 и совместно исте кает со среза отверстия 12. Другой дополнительный реагент из коллектора k поступает по пропилам 32 отверстия 33, пропилам 35 к отверстиям 28, а от них через тангенциальные каналы 31- в камеры завихрения 29, где сме шивается с основным расходом этого реагента и истекает через сопло 2б. Выполнение смесителя в виде соединенных один с другим по торцу дисков, в которых в различных плоскостях выполнены завихривающие и разводящие пррпилы и отверстия, образующие при соединении подводящие каналы; камеры завихрения и сопла центро бежных форсунок, и выполнение основных и дополнительных подводящих отверстий и камер завихрения равномерно распределенными по узлам гексагональной решетки позволяет достичь максимальной компактности смесителя, минимума потерь, расположит ь основные и дополнительные тангенциальные каналы каждой из форсунок в одной плоскости, что повышает эффективност смешения и обмена энергией и улучшает качествр распыливания. Потери на смешивание двух разноскоростных потоков в каждой камере завихрения уменьшаются при уменьшении скорости подачи жидкости, т.е. применительно к центробежным форсункам, при увеличении радиусов отверстий 19 - 29. Однако при этом увеличивается время пребывания в них жидкости и возрастают потери на трение. Определенное экспериментально оптимальное соотношение радиусов отверстий 19 и 29 с радиусами отверстий 12 и сопел 26 составляет для 10-кратного регулирования расхода топлива «,8-2,2. Для пересечения углов факелов, истекающих через сопловые каналы 12 и 36, возможно выполнение, профилей каналов 12 расыиряющимися по ходу потока. Для организации экзотермических реакций с выделением большого количества тепла, например в газогенераторах, следует изготавливать предложенный смеситель из жаростойких нержавеющих сплавов и соединять путем диффузионной пайки в вакууме, а наружные швы проваривать электронно-лучевой сваркой. Для модельных проливок и организации смещения низкотемпературных реагентов возможно изготовление смесителя из пластмасс путем склеивания под прессом. Формула изобретения Смеситель, содержащий подводящие патрубки, пакет дисков, герметично сое|Диненных друг, с другом, один из которых сплошной, а другие выполнены с симметрично расположенными канавками и отверстиями, образующими соответственно распределительные каналы и камеры завихрения, о т л и ч а ющ и и с я тем, что, с целью, повышения эффективности процесса за счет улучшения качества смеси и расширения диапазона регулирования расхода компонентов, смеситель дополнительно снабжен диском с соплами, рамещенныг ми по оси каждой камеры завихрения. Источники информации, принятые во внимание при экспертизе 1. Патент США If 3702536, кл. 60211, 1972. 2.Патент СССР № , кл. В 01 F 5/00, 1972.

г

I

5

А

/5

го

17

21

I2A

/4

/5 16

ж-у

54

JJ

J/ Фиг.

Авторы

Даты

1982-11-07—Публикация

1977-07-15—Подача