Изобретение относится к термической обработке металлов и может быть использовано для определения прокаливаемостк сталей мертенситного класса.

Известен способ определения прокаливаемости стали методом торцовой закалки, включающий нагрев цилиндрического образца диаметром 25 мм, длиной 100 мм до заданной температуры, охлаждение водой с торца на специальной установке и замер твердости по длине образца fl.

Однако этим способом невозможно получить достаточно широкий диапазон скоростей охлаждения вдоль цилиндрического образца из глубокопрокаливающихся сталей, вследствие чего полумартенситная зона, принимаемая за критерий прокаливаемости, находится вблизи горячего торца образца или вовсе отсутствует.

Известны способ и устройство для его выполнения, предназначенные для определения прокаливаемости глубокопроксьпивающихся сталей торцовой закалкой массивных цилиндрических образцов, в котором нагрев в печи и закалка образца осуществляются совместНо с прикрепленным стальным цилиндрическим блоком 2.

Однако несмотря на значительную массу термостатирующего блока (до 20 кг), он не обеспечивает достаточно медленного охлаждения горячего торца образца (скорость охлаждения ), в результате чего полумартенситная зона также отсутствует на некоторых марках сталей, например, на стали 34ХНЗМ. К тому же, манипулирование нагретыми и тяжелыми блоками затруднительно, а само устройство усложняется наличием специального закалочного приспособления и вытяжной системой.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ определения прокаливаемости глубокопрокаливающихся сталей, включающий помещение образца в термостатирующий блок, совместный ик нагрев до температуры закалки, выдержку, охлаждение водоохлаждаемым холодильником, извлечение закаленного образца и замер твердости.

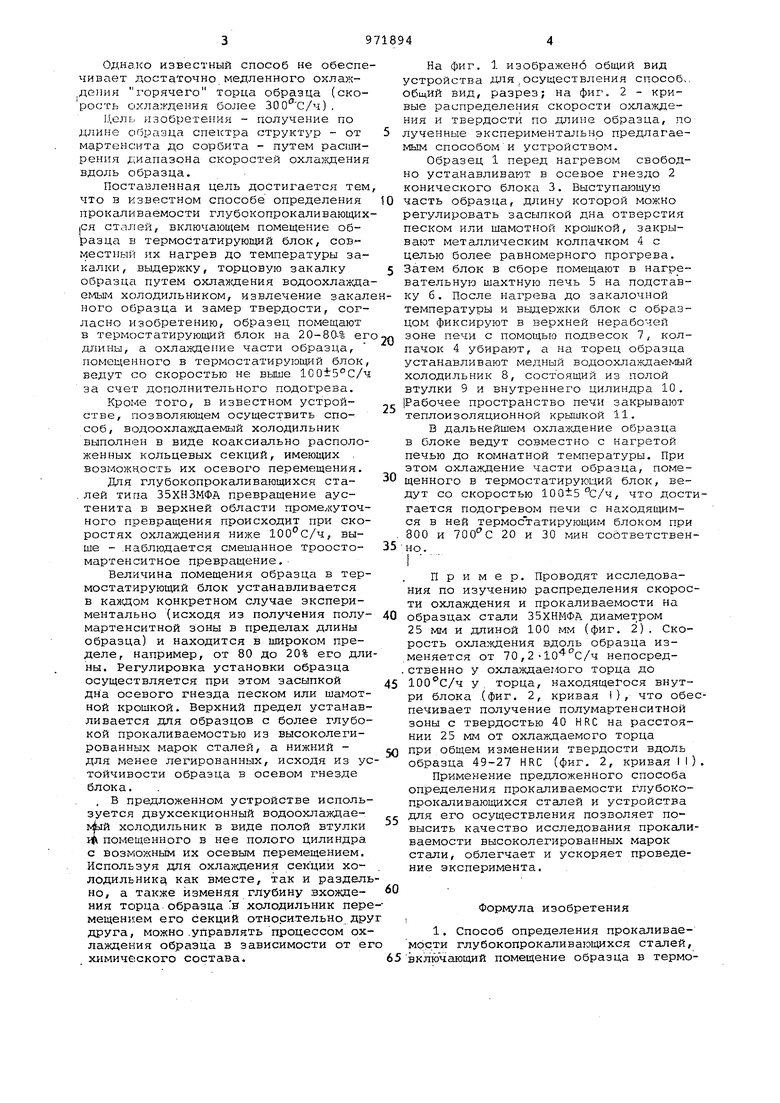

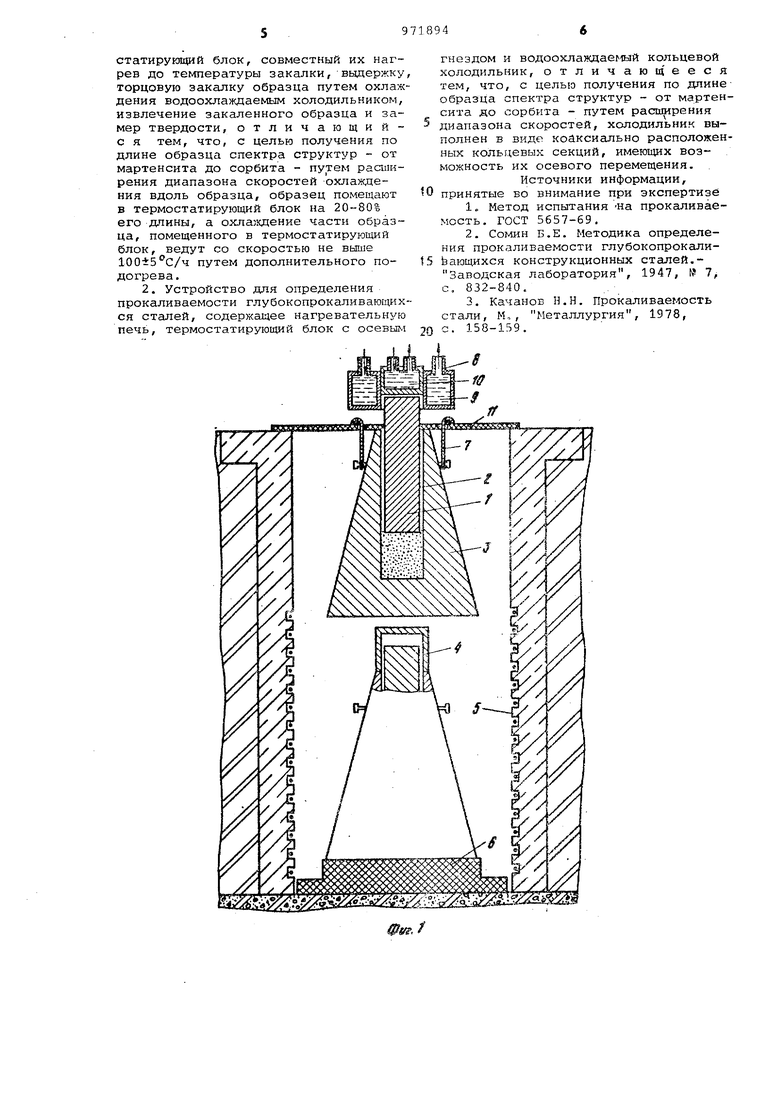

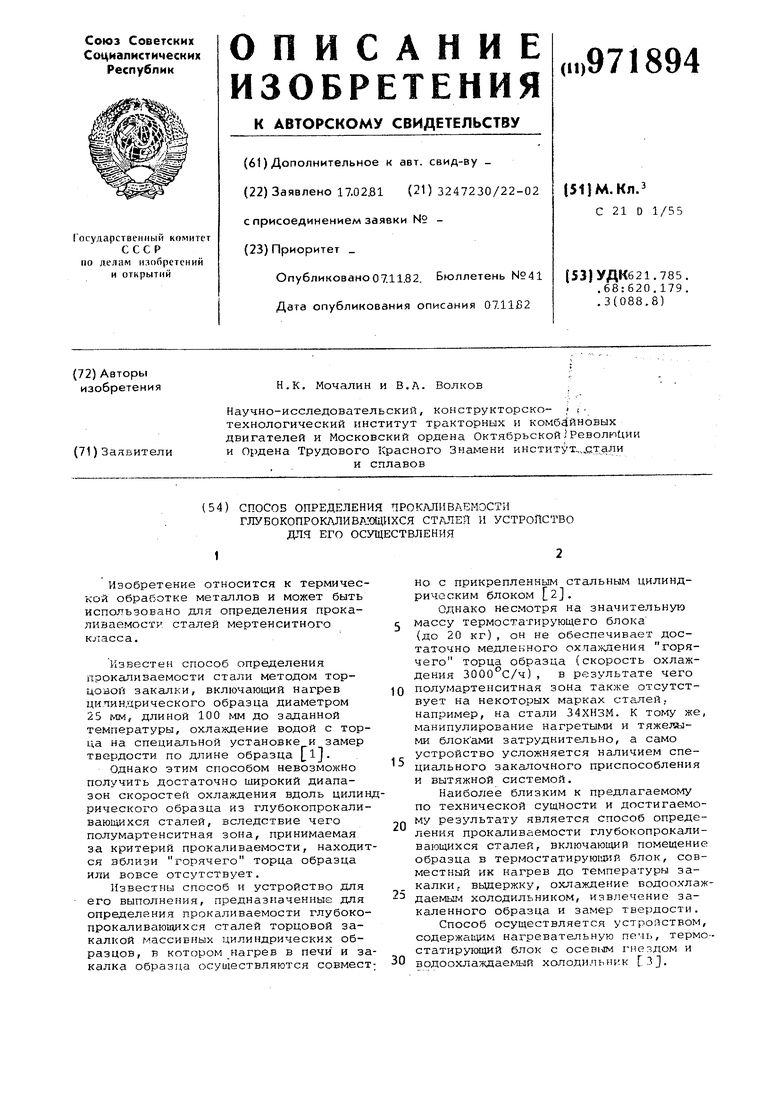

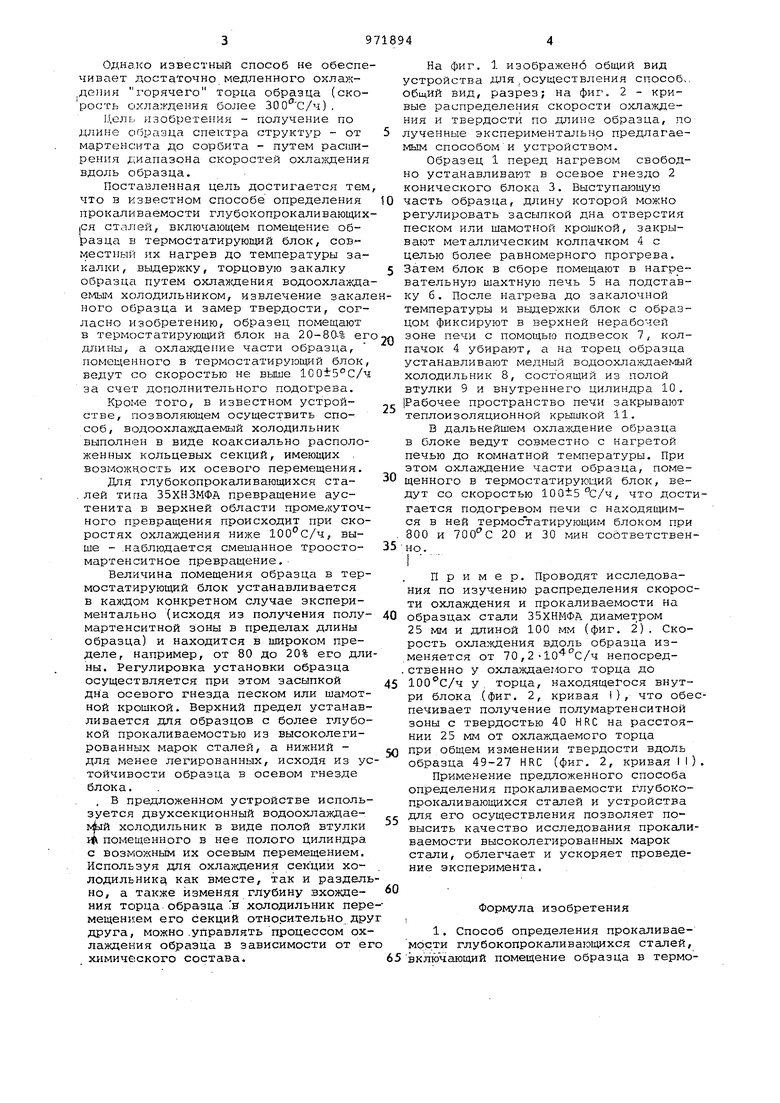

Способ осуществляется устройством, содержаир1М нагревательную печь, термостатируняций блок с осевым гнездом и водоохлаждаемый холодильник t3j. Однако известный способ не обеспе чивает достаточно медленного охлаж|Дения горячего торца образца (скорость охлаждения более ) . Цель изобретения - получение по длине образца спектра структур - от мартенсита до сорбита - путем расширения диапазона скоростей охлаждения вдоль образца. Поставленная цель достигается тем что в известном способе определения прокаливаемости глубокопрокаливающих сталей, включающем помещение обазца в термостатирующий блок, сов местный их Нагрев до температуры закалки, выдержку, торцовую закалку образца путем охлаждения водоохлажда емым холодильником, извлечение закал ного образца и замер твердости, согласно изобретению, образец помещают в термостатирующий блок на 20-80.% ег длины, а охлаждение части образца, помещенного в термостатирующий блок, ведут со скоростью не выше 100±5°С/ч за счет дополнительного подогрева. Кроме того, в известном устройстве, позволяющем осуществить способ, водоохлаждаемый холодильник выполнен в виде коаксиально расположенных кольцевых секций, имеющих . возможность их осевого перемещения. Для глубокопрокаливающихся сталей типа 35ХНЗМФА преврс1щение аустенита в верхней области промежуточного превращения происходит при скоростях охлаждения ниже 100°С/ч, выше - наблюдается смешанное троостомартенситное превращение. Величина помещения образца в термостатирующий блок устанавливается в каждом конкретном случае экспериментально (исходя из получения полумартенситной зоны в пределах длины образца) и находится в ишроком пределе, например, от 80 до 20% его дли ны. Регулировка установки образца осуществляется при этом засыпкой дна осевого гнезда песком или шагчотной крошкой. Верхний предел устанавливается для образцов с более глубокой прокаливаемостью из высоколегированных сталей, ci нижний для менее легированных, исходя из ус тойчивости образца в осевом гнезде блока. , В предложенном устройстве используется двухсекционный водоохлаждаек4лй холодильник в виде полой втулки ifk помещенного в нее полого цилиндра с возможньм их осевым перемещением. Используя для охлаждения секции холодильник как вместе, так и раздель но, а также изменяя глубину вхождения торца образца .в .холодильник пере мещением его секций относительно, дру друга, можно .управлять процессом охлаждения образца 8 зависимости от ег химического состава. На фиг. 1 изображенб общий вид устройства для осуществления способ. об1чий вид, разрез; на фиг. 2 - кривые распределения скорости охлаждения и твердости по длине образца, полученные экспериментально предлагаемым способоми устройством. Образец 1 перед нагревом свободно устанавливают в осевое гнездо 2 конического блока 3. Выступающую часть образца, длину которой можно регулировать засыпкой дна отверстия песком или шамотной крошкой, закрывают металлическим колпачком 4 с целью более равномерного прогрева. Затем блок в сборе помещают в нагревательную шахтную печь 5 на подставку б. После Нагрева до закалочной температуры и выдержки блок с образцом фиксируют в верхней нерабочей зоне печи с помощью подвесок 7, колпачок 4 убирают, а на торец образца устанавливают медный водоохлаждаемый холодильник 8, состоящий из полой втулки 9 и внутреннего цилиндра 10. рабочее пространство печи закрывают теплоизоляционной крышкой 11. В дальнейшем охлаждение образца в блоке ведут совместно с нагретой печью до комнатной температуры. При этом охлаждение части образца, помещенного в термостатирующий блок, ведут со скоростью 100±5 /ч, что достигается подогревом печи с находящимся в ней термостатирующим блоком при 800 и 20 и 30 мин сойтветственно. I Пример. Проводят исследования по изучению распределения скорости охлаждения и прокаливаемости на образцах стали 35ХНМФА диаметром 25 мм и длиной 100 мм (фиг. 2). Скорость охлаждения вдоль образца из.меняется от 70, непосредственно у охлаждаемого торца до 100с/ч у торца, находящегося внутри блока (фиг. 2, кривая I), что обеспечивает получение полумартенситной зоны с твердостью 40 HRC на расстоянии 25 мм от охлаждаемого торца при общем изменении твердости вдоль образца 49-27 HRC (фиг. 2, кривая II). Применение предложенного способа определения прокаливаемости глубокопрокаливающихся сталей и устройства для его осуществления позволяет повысить качество исследования прокаливаемости высоколегированных марок стали, облегчает и ускоряет проведение эксперимента. Формула изобретения 1. Способ определения прокаливаемости глубокопрокаливающихся сталей, включающий помещение образца в термостатируклций блок, совместный их нагрев до температуры закалки, вьвдержку торцовую закалку образца путем охлаждения водоохлаждаемым холодильником, извлечение закаленного образца и замер твердости, отличагащийс я тем, что, с целью получения по длине образца спектра структур - от мартенсита до сорбита - путем расширения диапазона скоростей -охлаждения вдоль образца, образец помещают в термостатирующий блок на 20-80% его длины, а охлаждение части образца, помещенного в термостатирующий блок, ведут со скоростью не выше путем дополнительного подогрева.

2. Устройство для определения прокаливаемости глубокопрокгшивающихся сталей, содержащее нагревательную печь, термостатирующий блок с осевым

гнездом и водоохлаждаемый кольцевой холодильник, отличающееся тем, что, с целью получения по длине образца спектра структур - от мартенсита до сорбита - путем расишрения диапазона скоростей, холодильник выполнен в виде коаксиально расположенных кольцевых секций, имеющих воз- . можность их осевого перемещения. .

Источники информации,

0 принятые во внимание при экспертизе

1.Метод испытания -на прокаливаемость. ГОСТ 5657-69.

2.Сомин Б.Е. Методика определения прокаливаемости глубокопрокали5 Ьающихся конструкционных сталей. Заводская лаборатория, 1947, № 7, с. 832-840. .

3.Качанов Н.Н. Прокаливаемость стали, М., Металлургия, 1978,

0 с. 158-159.

7Z-10

го ff ffff до

PffCC/r OJf e/f от o /rofjff of ffgo r optffff y«f/y

фуг. I

50

7ff0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ оценки прокаливаемости сталей | 1989 |

|

SU1671709A1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2312904C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237100C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 1998 |

|

RU2127770C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237099C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237105C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237104C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2002 |

|

RU2225457C1 |

Авторы

Даты

1982-11-07—Публикация

1981-02-17—Подача