Изобретение относится к металлургии, а именно к способам определения влияния внешних воздействий на устойчивость переохлажденного аустенита (УПА) мало- и среднеуглеродистых сталей, в частности величины и знака приложенных напряжений, и может быть использовано для выбора режимов горячей и теплой пластической деформации и скорости последующего охлаждения изделий.

УПА является наиболее значимым свойством стали, поскольку определяет механизмы распада переохлажденного аустенита (ПА) в различных температурных областях и, следовательно - конечную структуру и свойства изделия. В то же время в практике термообработки широко используется понятие «прокаливаемости стали», которая является производной характеристикой от УПА, поскольку именно УПА в области I и II ступеней его распада у конкретной стали определяет величину прокаливаемости (глубину закаленной зоны) (Гуляев А.П. Металловедение. М.: Металлургия, 1986. 542 с.; Качанов Н.Н. Прокаливаемость стали. М.: Металлургия, 1978, 284 с. и др.).

Знание прокаливаемости сталей используется в основном в машиностроении для изделий, подвергающихся закалке и отпуску, тогда как для большой группы изделий из мало- и среднеуглеродистых сталей с феррито-перлитной структурой вопрос глубины проникновения закаленной зоны (прокаливаемость) не представляет интереса, поскольку они не подвергаются даже при ускоренном охлаждении закалке на мартенсит. Для таких, в основном горячекатаных, изделий (листа, арматуры, строительных профилей, труб и др.) необходимы не только подробные представления об УПА стали, но и ее изменения под влиянием различных воздействий, в частности напряженно-деформированного состояния при горячей пластической деформации.

Для практики изготовления горячекатаных изделий необходимо знание влияния на устойчивость ПА величины и знака приложенных напряжений в определенной температурной области воздействия, которые активно влияют на распад ПА. В этом случае применение имеющихся в литературных источниках (Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета раствора в сплавах титана: Справочник термиста. М.: Металлургия, 1991. 503 с. и др.) данных об УПА не дает реальной картины кинетики превращений и продуктов распада;

Подобные данные не имеются в литературе и, в первую очередь, из-за отсутствия способов их надежной экспериментальной оценки.

Известен способ определения прокаливаемости методом пробной закалки образцов (Качанов Н.Н. Прокаливаемость стали. М.: Металлургия, 1978, с.152), применяемый для сталей с неглубокой прокаливаемостью - низкой УПА. В этом способе прокаливаемость, а следовательно, и УПА, можно оценивать путем закалки серии цилиндрических образцов, длина которых в четыре раза больше диаметра. Результатом проведенных операций является построение кривой распределения твердости по сечению образца в координатах «твердость-расстояние от центра образца». Однако низкая чувствительность способа исключает возможность его применения для легированных сталей, а большая трудоемкость - использовать его для массовых испытаний.

Наиболее близким по технической сущности к предлагаемому способу является способ определения УПА и, в частности, прокаливаемости, по методу торцовой закалки (ГОСТ 5657-69. Сталь. Метод испытания на прокаливаемость; ASTM A255-02. Стандартные методы определения прокаливаемости стали), выбранный в качестве прототипа. Способ заключается в выполнении следующих операций:

- нагрев образца до температуры формирования аустенита;

- охлаждение нагретого образца струей воды с торца;

- измерение твердости на двух сошлифованных диаметрально противоположных поверхностях на различных расстояниях от охлажденного водой торца;

- построение зависимости распределения твердости по длине от охлаждаемого торца.

В результате торцовой закалки создается градиент скорости охлаждения по длине образца (от максимального значения на водоохлаждаемом торце до минимального на противоположном), что приводит к формированию всего спектра продуктов превращения переохлажденного аустенита с различной твердостью: мартенсита, продуктов распада по II ступени (бейнита) и I ступени (образование избыточного феррита и перлита). Исследуемое воздействие (изменение химического состава стали, температуры аустенитизации) будет менять УПА, а следовательно, характер распределения твердости по длине образца благодаря изменению соотношения продуктов распада переохлажденного аустенита.

Анализ построенной кривой «твердость - расстояние от охлаждаемого торца» совместно с металлографическим исследованием позволяет наряду с прокаливаемостью (глубиной закаленной зоны) определить УПА в разных температурных интервалах его превращения.

Недостатком этого способа является то, что определение УПА производится на образцах, не испытывающих никакого напряженно-деформированного воздействия ни при нагреве, ни при охлаждении, следовательно, использование данного способа не позволяет исследовать влияние на УПА напряженно-деформированного состояния (то есть величины и знака приложенных напряжений) образца в процессе охлаждения с заданными скоростями в различных температурных областях.

Техническая задача, решаемая изобретением, заключается в определении влияния величины и знака приложенных к охлаждаемому образцу напряжений на УПА мало- и среднеуглеродистых сталей для назначения режимов пластической и термической обработок горячекатаных изделий.

Поставленная задача решается за счет того, что способ определения устойчивости переохлажденного аустенита мало- и среднеуглеродистых низколегированных сталей включает нагрев образца до температуры формирования аустенита, приложение к образцу нагрузки определенного знака и величины, последующее охлаждение струей воды торца образца в нагруженном состоянии, замер твердости по длине образца на двух сошлифованных диаметрально противоположных поверхностях, построение и анализ кривой распределения твердости, т.е. согласно изобретению образец подвергается напряженно-деформированному воздействию в процессе охлаждения, а по изменению положения кривых распределения твердости после охлаждения оценивают влияние величины и знака приложенных напряжений на устойчивость переохлажденного аустенита, а также прокаливаемость. При этом в качестве эталона используется образец той же формы и размеров, изготовленный из того же материала и испытавший те же термические операции без напряженно-деформированного воздействия.

Напряженно-деформированное воздействие на образец в аустенитном состоянии моделирует реальные технологические процессы, используемые при производстве горячекатаных изделий (листа, штрипса, труб, профилей и др.).

Изобретение иллюстрируется следующими чертежами.

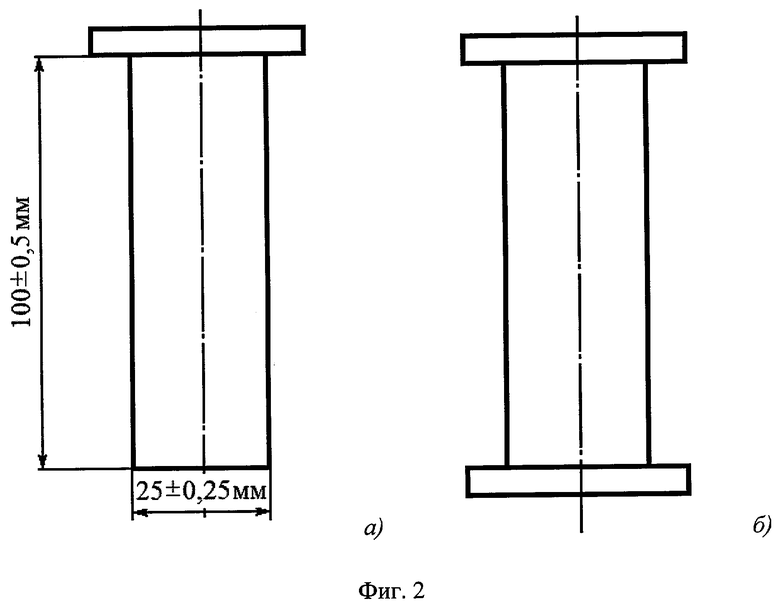

На фиг.1 схематично изображена установка для реализации предлагаемого способа определения УПА, на фиг.2а и 2б показаны два вида исследуемых образцов, на фиг.3 представлены кривые распределения твердости по длине образца после различных воздействий на него.

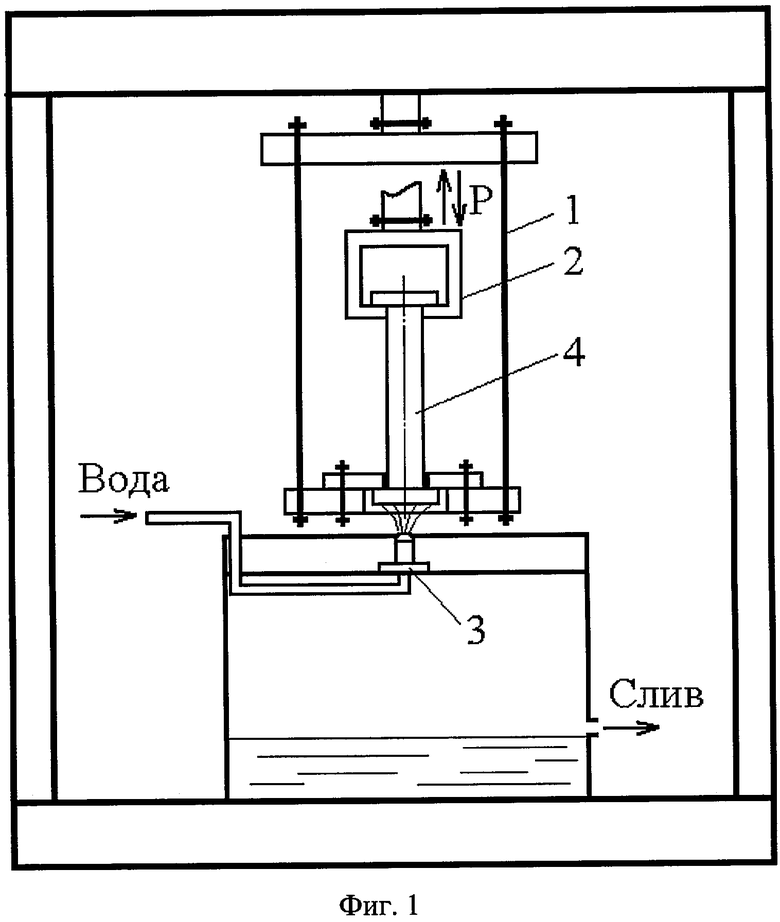

Установка для определения УПА (фиг.1) содержит раму 1, подвижный захват 2, сопло 3.

Нагретый до необходимой температуры образец 4 закрепляется в захватах рамы 1 испытательной машины и при помощи подвижного захвата 2 подвергается напряженно-деформированному воздействию в результате приложения растягивающей (сжимающей) нагрузки P определенной величины при одновременном охлаждении в установке для торцовой закалки. Охлаждение (закалку) согласно ГОСТу осуществляют струей воды, поступающей к торцу образца через сопло 3.

Применяемый образец, как и в прототипе, имеет цилиндрическую форму и размеры, приведенные на фиг.2а, а при необходимости, например, при наложении растягивающих напряжений - форму, приведенную на фиг.2б. Измерение твердости проводится на боковых поверхностях охлажденного образца, предварительно сошлифованных на глубину 1-2 мм для снятия обезуглероженного слоя, затем строятся кривые распределения твердости по длине эталона и образца в координатах: твердость (по оси ординат) - расстояние от охлаждаемого торца (по оси абсцисс).

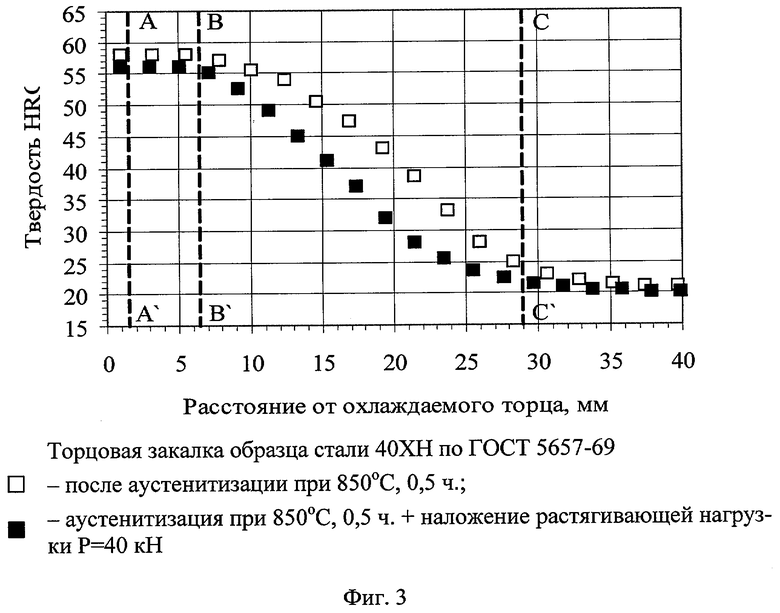

На фиг.3 приведены кривые распределения твердости по длине эталона и образца, испытавших торцовую закалку по ГОСТ 5657-69 после: 1) аустенитизации при 850°С, 0,5 ч (эталон); 2) аустенитизации при 850°С, 0,5 ч с последующим наложением растягивающей нагрузки P=40 кН, вызывающей напряженно-деформированное состояние образца. Приведенные кривые свидетельствуют о протекании распада переохлажденного аустенита по I, II и мартенситной ступеням.

Анализ этих кривых показывает, что напряженно-деформированное состояние оказывает заметное влияние на УПА: кривая 2 в области распада по I и II ступеням (l=7-29 мм) лежит ниже кривой 1, что свидетельствует об ускоряющем влиянии напряженно-деформированного состояния на распад ПА в указанных областях. Более подробную информацию можно получить при изготовлении шлифов на боковых поверхностях образца и проведении металлографических исследований.

Таким образом, предлагаемый способ, позволяющий определять изменение УПА мало- и среднеуглеродистых сталей под влиянием напряженно-деформационного воздействия, дает возможность обоснованно назначать режимы пластической и термической обработок для получения требуемого уровня свойств изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2009 |

|

RU2422540C1 |

Изобретение относится к области металлургии, а именно к способам определения влияния внешних воздействий на устойчивость переохлажденного аустенита (УПА) мало- и среднеуглеродистых сталей. Для определения влияния на устойчивость аустенита приложенных к образцу напряжений, выбора режимов горячей и теплой пластической деформации и скорости охлаждения изделий образец из мало- и среднеуглеродистой стали нагревают до температуры формирования аустенита, прикладывают к образцу нагрузку определенного знака и величины, производят охлаждение образца в нагруженном состоянии, замеряют твердость по длине образца на двух сошлифованных диаметрально противоположных поверхностях, строят и анализируют кривую распределения твердости. По изменению положения кривых распределения твердости оценивают влияние напряженно-деформированного воздействия на распад переохлажденного аустенита. 3 ил.

Способ определения устойчивости распада переохлажденного аустенита в мало- и среднеуглеродистых сталях, включающий нагрев образца до температуры формирования аустенита, последующее охлаждение образца, измерение твердости по длине образца на двух диаметрально противоположных поверхностях, построение кривой распределения твердости по длине образца, отличающийся тем, что для ускорения распада аустенита образец в процессе охлаждения подвергают напряженно-деформированному воздействию.

| Сталь | |||

| Метод испытания на прокаливаемость | |||

| ВАГОННЫЙ ТОРМОЗ | 1926 |

|

SU5657A1 |

| Способ оценки прокаливаемости сталей | 1989 |

|

SU1671709A1 |

| Способ определения параметров термической обработки и деформирования | 1971 |

|

SU659100A3 |

| Способ определения распада аустенита в стальных протяженных изделиях | 1986 |

|

SU1479536A1 |

| Способ констроля структуры стальных деталей при закалке | 1973 |

|

SU482662A1 |

Авторы

Даты

2007-12-20—Публикация

2006-04-13—Подача