(Л

С

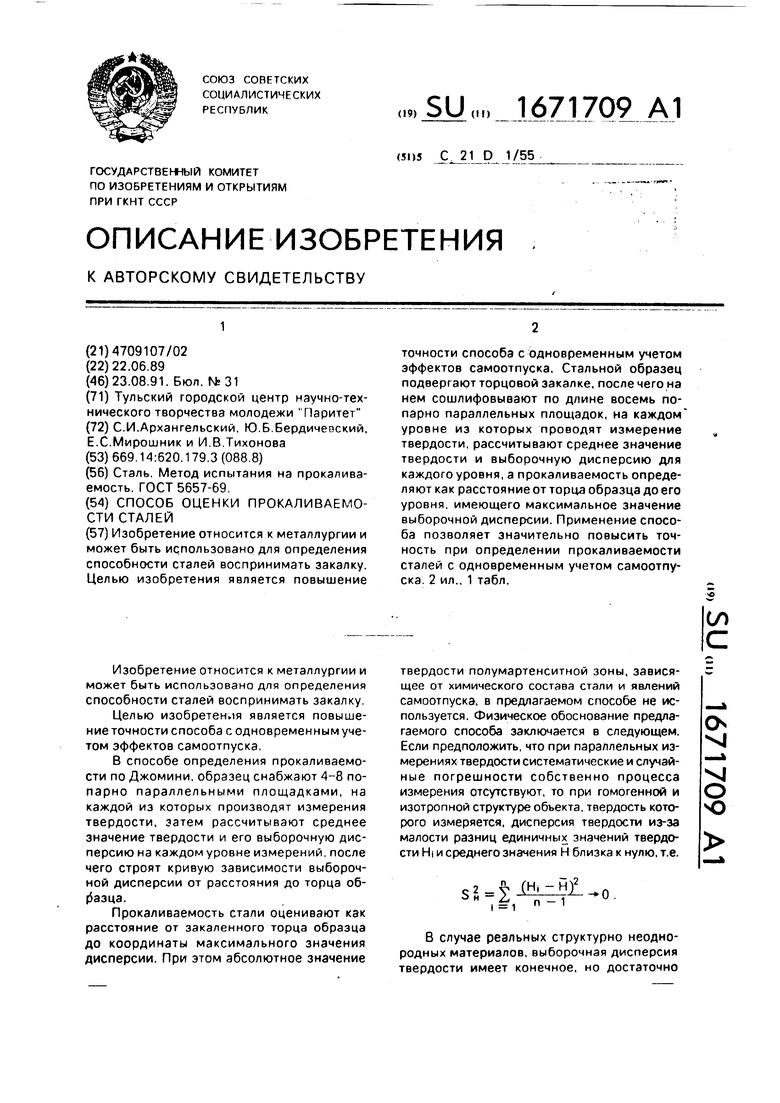

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прокаливаемости сталей | 1989 |

|

SU1713946A1 |

| Способ определения прокаливаемости глубокопрокаливающихся сталей и устройство для его осуществления | 1981 |

|

SU971894A1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ | 1998 |

|

RU2127769C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРХНЕЙ ГРАНИЦЫ ТЕМПЕРАТУРНОГО ИНТЕРВАЛА НАГРЕВА ПОД ЗАКАЛКУ СТАЛЕЙ, ПРЕИМУЩЕСТВЕННО БОРСОДЕРЖАЩИХ | 1991 |

|

RU2024626C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237099C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237105C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237100C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237104C1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2003 |

|

RU2237107C1 |

| ТЕРМОУПРОЧНЯЕМАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2002 |

|

RU2225894C1 |

Изобретение относится к металлургии и может быть использовано для определения способности сталей воспринимать закалку. Целью изобретения является повышение точности способа с одновременным учетом эффектов самоотпуска. Стальной образец подвергают торцовой закалке, после чего на нем сошлифовывают по длине восемь попарно параллельных площадок, на каждом уровне из которых проводят измерение твердости, рассчитывают среднее значение твердости и выборочную дисперсию для каждого уровня, а прокаливаемость определяют как расстояние от торца образца до его уровня, имеющего максимальное значение выборочной дисперсии. Применение способа позволяет значительно повысить точность при определении прокаливаемости сталей с одновременным учетом самоотпуска. 2 ил., 1 табл.

Изобретение относится к металлургии и может быть использовано для определения способности сталей воспринимать закалку.

Целью изобретения является повышение точности способа с одновременным учетом эффектов самоотпуска,

В способе определения прокаливаемости по Джомини, образец снабжают 4-8 попарно параллельными площадками, на каждой из которых производят измерения твердости, затем рассчитывают среднее значение твердости и его выборочную дисперсию на каждом уровне измерений, после чего строят кривую зависимости выборочной дисперсии от расстояния до торца об- г5азца.

Прокаливаемость стали оценивают как расстояние от закаленного торца образца до координаты максимального значения дисперсии. При этом абсолютное значение

твердости полумартенситной зоны, зависящее от химического состава стали и явлений самоотпускэ, в предлагаемом способе не используется. Физическое обоснование предлагаемого способа заключается в следующем. Если предположить, что при параллельных измерениях твердости систематические и случай- ные погрешности собственно процесса измерения отсутствуют, то при гомогенной и изотропной структуре объекта, твердость которого измеряется, дисперсия твердости из-за малости разниц единичных значений твердости HI и среднего значения Н близка к нулю, т.е.

о

4

О Ч)

Г,2

2 Ј (Н. -Н) -I

0.

В случае реальных структурно неоднородных материалов, выборочная дисперсия твердости имеет конечное, но достаточно

малое значение и обуславливается имеющимися флуктуациями структуры. В двухфазной структуре с разными свойствами фаз дисперсия твердости зависит от соотношения фаз в структуре. Причем, если количество фазы А в структуре в каком-либо направлении изменяется от 0 до 100% (фазы В от 100 до 0% соответственно), то дисперсия твердости в общем случае изменяется в том же направлении по кривой с максимумом. Максимальное значение дисперсии соответствует той области, в которой соотношение фаз (или структурных составляющих) равно 1:1. В этом случае сумма квадратов отклонений тем больше, чем больше разница между Н и Hil В случае торцовой закалки это соответствует полу- мартенситной структуре (50% мартенсита и 50% структурных составляющих, образовавшихся не по мартенситному механизму и имеющих отличную от мартенсита твердость).

Таким образом, за прокаливаемость конструкционных и легированных сталей в случае использования метода Джомини предлагается принимать расстояние от торца образца до полумартенситного слоя, определенное по положению максимума дисперсии твердости на зависимости SH - расстояние от охлаждаемого торца.

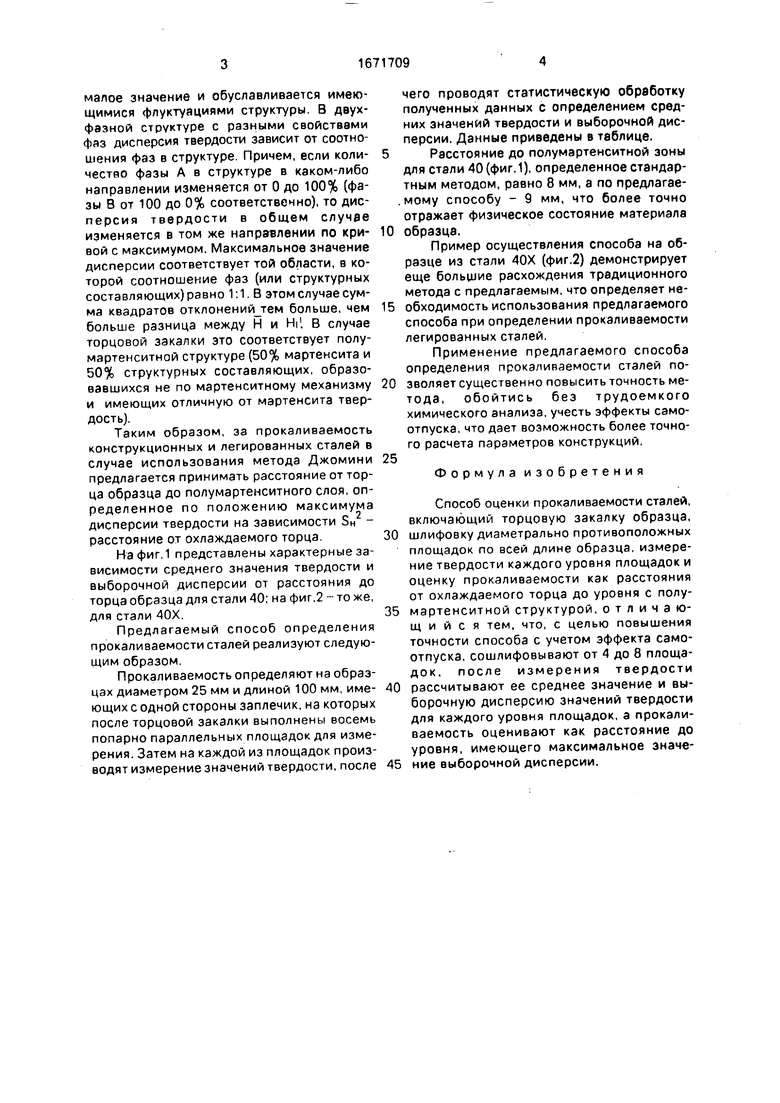

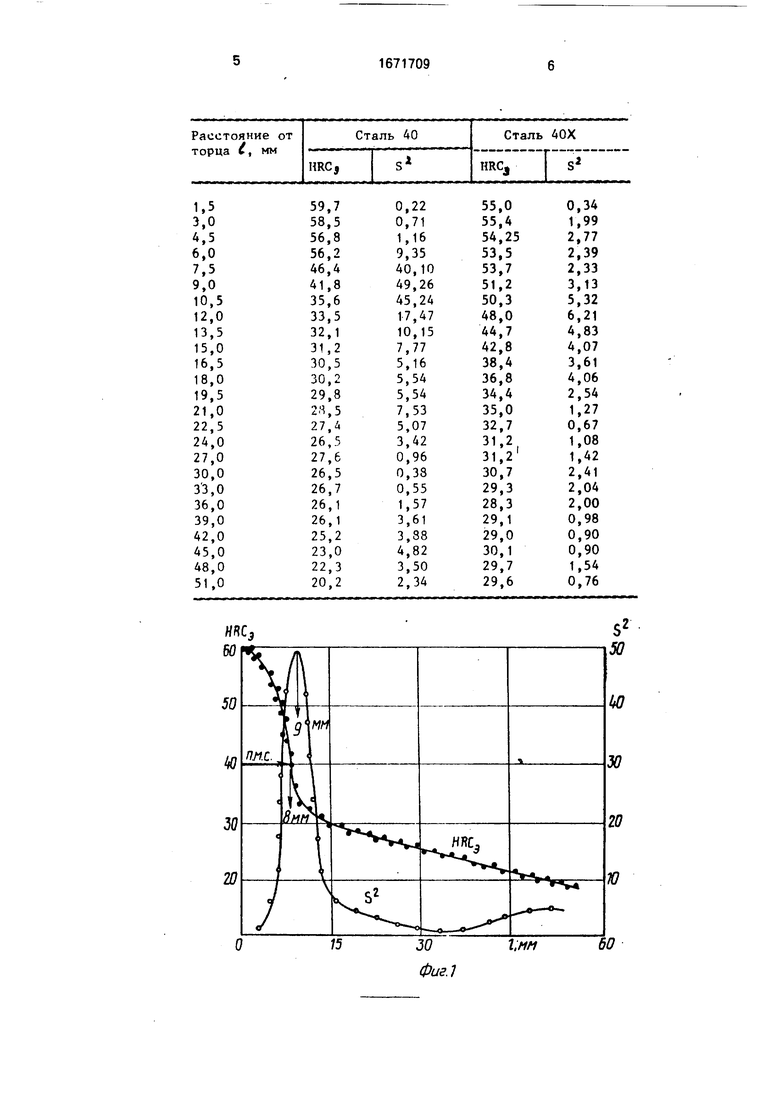

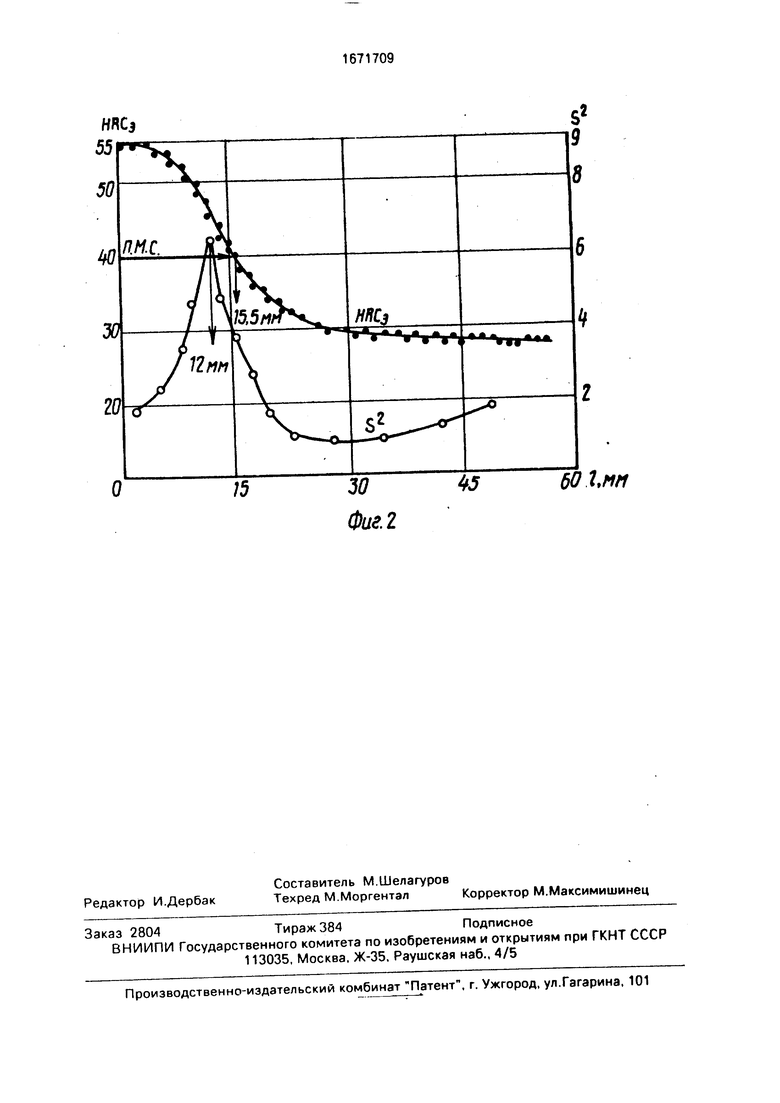

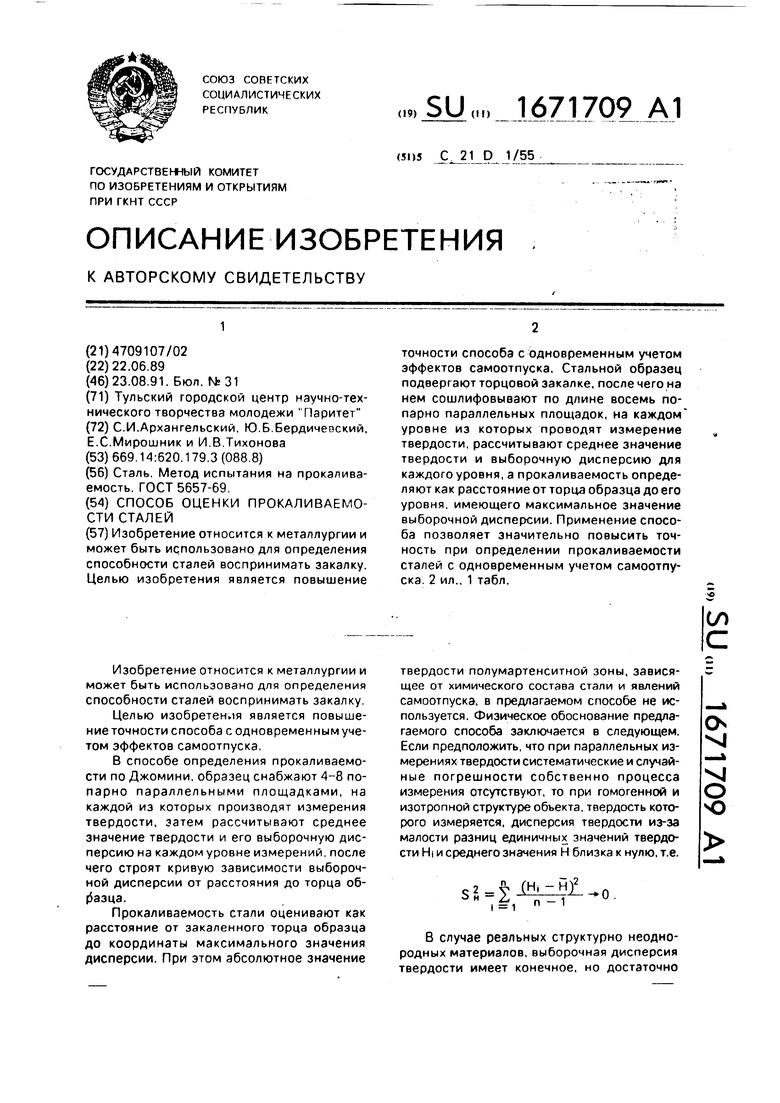

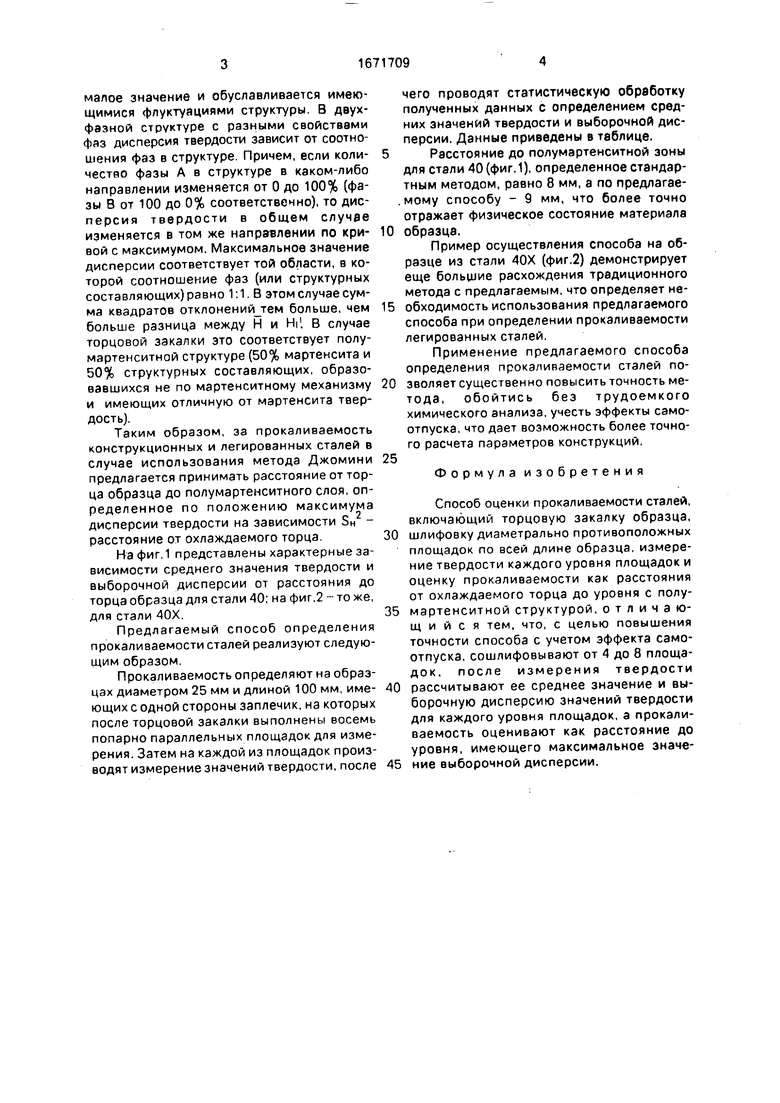

На фиг. 1 представлены характерные зависимости среднего значения твердости и выборочной дисперсии от расстояния до торца образца для стали 40: на фиг.2 - то же, для стали 40Х.

Предлагаемый способ определения прокаливаемости сталей реализуют следующим образом.

Прокаливаемость определяют на образцах диаметром 25 мм и длиной 100 мм, имеющих с одной стороны заплечик, на которых после торцовой закалки выполнены восемь попарно параллельных площадок для измерения. Затем на каждой из площадок производят измерение значений твердости, после

чего проводят статистическую обработку полученных данных с определением средних значений твердости и выборочной дисперсии. Данные приведены в таблице.

Расстояние до полумартенситной зоны

для стали 40 (фиг.1), определенное стандартным методом, равно 8 мм, а по предлагае- мому способу - 9 мм, что более точно отражает физическое состояние материала

образца.

Пример осуществления способа на образце из стали 40Х (фиг.2) демонстрирует еще большие расхождения традиционного метода с предлагаемым, что определяет необходимость использования предлагаемого способа при определении прокаливаемости легированных сталей.

Применение предлагаемого способа определения прокэливаемости сталей позволяет существенно повысить точность метода, обойтись без трудоемкого химического анализа, учесть эффекты самоотпуска, что дает возможность более точного расчета параметров конструкций.

Формула изобретения

Способ оценки прокаливаемости сталей, включающий торцовую закалку образца,

шлифовку диаметрально противоположных площадок по всей длине образца, измерение твердости каждого уровня площадок и оценку прокаливаемости как расстояния от охлаждаемого торца до уровня с полумартенситной структурой, отличающийся тем, что, с целью повышения точности способа с учетом эффекта самоотпуска, сошлифовывают от 4 до 8 площадок, после измерения твердости

рассчитывают ее среднее значение и выборочную дисперсию значений твердости для каждого уровня площадок, а прокаливаемость оценивают как расстояние до уровня, имеющего максимальное значение выборочной дисперсии.

59,7 58,5 56,8 56,2 46,4 41,8 35,6 33,5 32,1 31,2 30,5 30,2 29,8 2Я,5 27,4 26,5 27,6 26,5 26,7 26,1 26,1 25,2 23,0 22,3 20,2

55,0

55,4

54,25

53,5

53,7

51,2

50,3

48,0

44,7

42,8

38,4

36,8

34,4

35,0

32,7

31,2

31,21

30,7

29,3

28,3

29,1

29,0

30,1

29,7

29,6

0,34 1,99 2,77 2,39 2,33 3,13 5,32 6,21 4,83 4,07 3,61 4,06 2,54 1,27 0,67 1,08 1,42 2,41 2,04 2,00 0,98 0,90 0,90 1,54 0,76

601,МП

| Сталь | |||

| Метод испытания на прокалива- емость | |||

| ВАГОННЫЙ ТОРМОЗ | 1926 |

|

SU5657A1 |

Авторы

Даты

1991-08-23—Публикация

1989-06-22—Подача