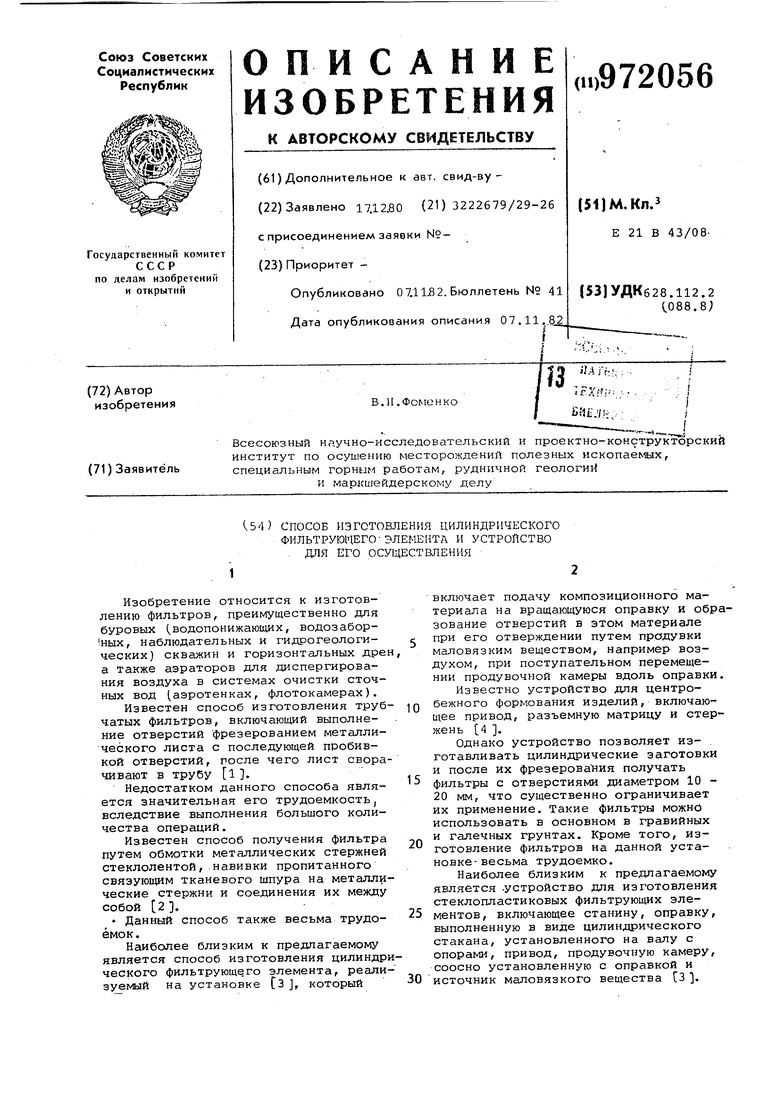

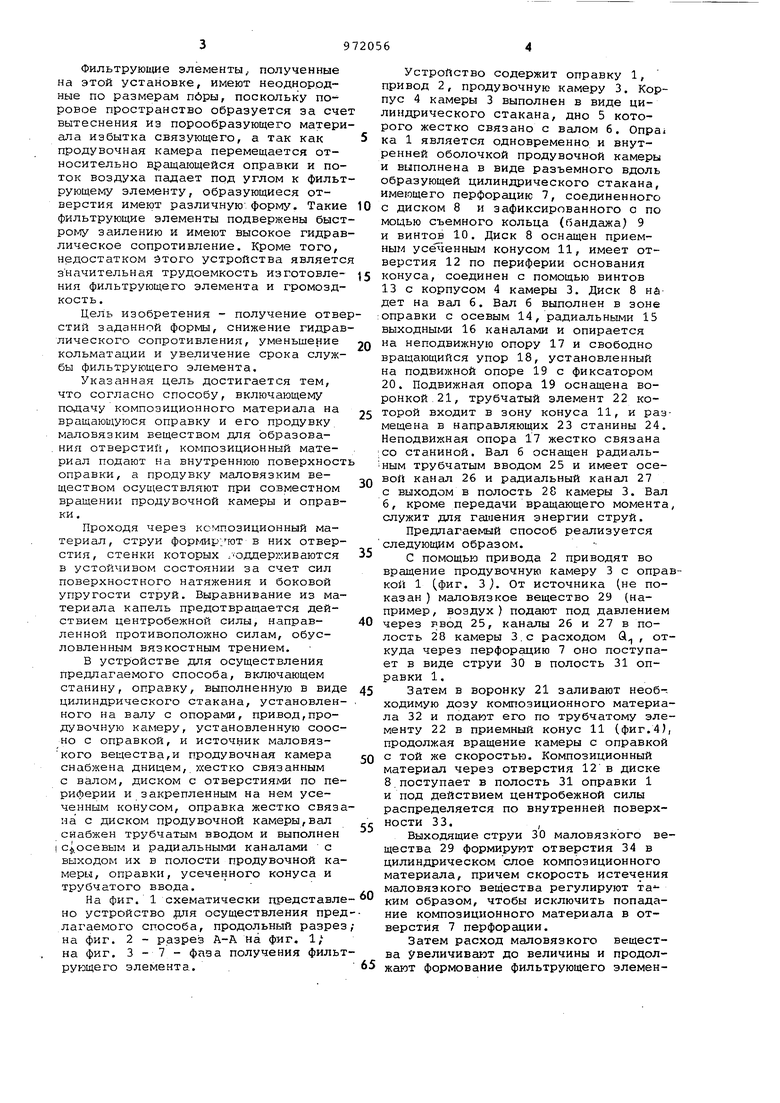

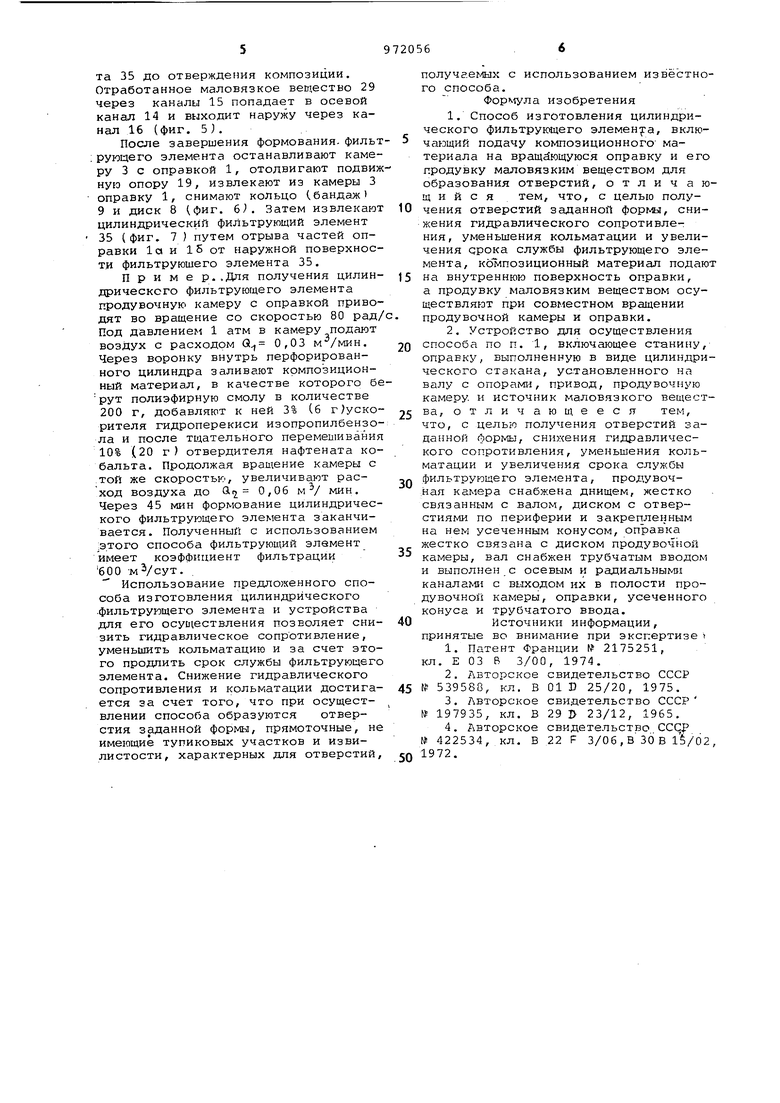

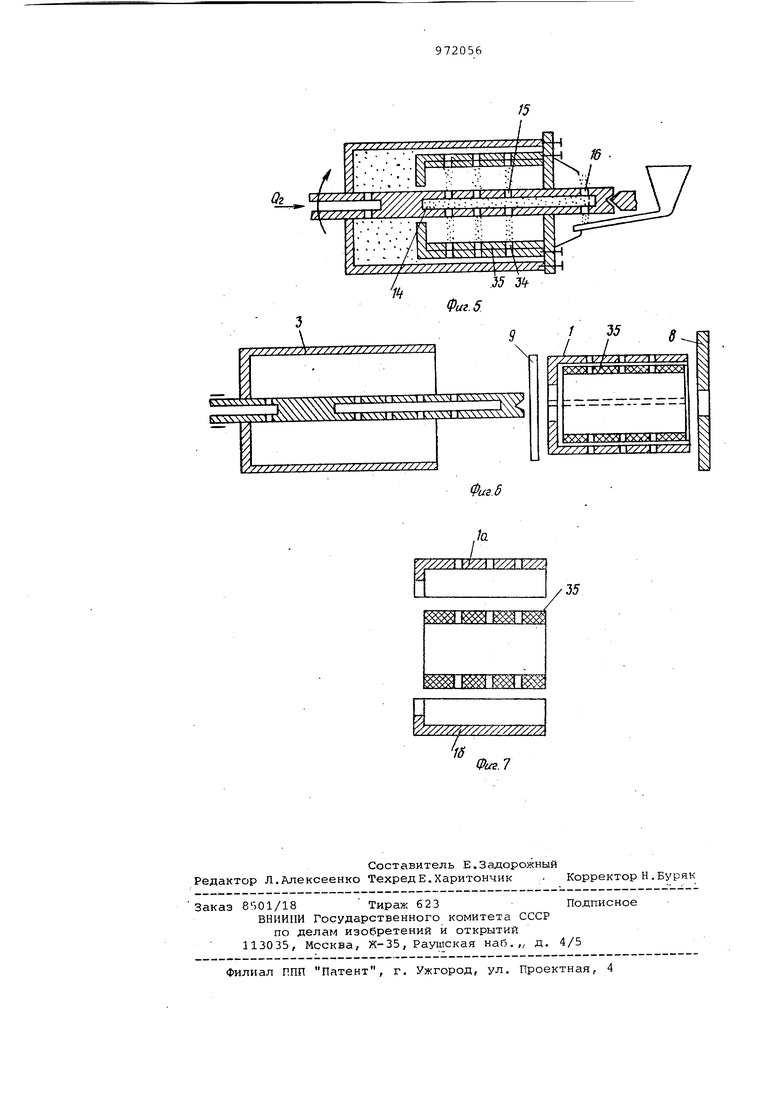

Фильтрующие элементы; полученные на этой установке, имеют неоднородные по размерам пбры, поскольку поровое пространство образуется за сче вытеснения из порообразующего матери ала избытка связующего, а так как продувочная камера перемещается относительно вращающейся оправки и поток воздуха падает под углом к фильт рующему элементу, образующиеся отверстия имеют различную , форму. Такие фильтрующие элементы подвержены быст рому заилению и имеют высокое гидрав лическое сопротивление. Кроме того, недостатком итого устройства являетс значительная трудоемкость изготовления фильтрующего элемента и громоздкость . Цель изобретения - получение отве стий заданной формы, снижение гидрав лического сопротивления, уменьшение кольматации и увеличение срока службы фильтрующего элемента. Указанная цель достигается тем, что согласно способу, включающему подачу композиционного материала на вращающуюся оправку и его продувку маловязким веществом для образова. ния отверстиГ, композиционный материал подают на внутреннюю поверхност оправки, а продувку маловязким веществом осуществляют при совместном вращении продувочной камеры и оправки. Проходя через композиционный материал, струи форг/мруют в них отверстия, стенки которых /оддерживаются в устойчивом состоянии за счет сил поверхностного натяжения и боковой упругости струй. Выравнивание из материала капель предотвращается действием центробежной силы, направленной противоположно силам, обусловленным вязкостным трением. В устройстве для осуществления предлагаемого способа, включающем станину, оправку, выполненную в виде цилиндрического стакана, установленного на валу с опорами, привод,продувочную камеру, установленную соосно с оправкой, и источник маловязкого вещества,и продувочная камера снабжена днищем,, жестко связанным с валом, диском с отверстиями по периферии и закрепленным на нем усеченным конусом, оправка жестко связ на с диском продувочной камеры,вал снабжен трубчатым вводом и выполнен I с|,осевым и радиальными канатами с выходом их в полости продувочной ка меры, оправки, усеченного конуса и трубчатого ввода. На фиг. 1 схематически представл но устройство для осуществления пред лагаемого способа, продольный разре на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - 7 - фаза получения филь рующего элемента. Устройство содержит оправку 1, привод 2, продувочную камеру 3. Корпус 4 камеры 3 выполнен в виде цилиндрического стакана, дно 5 которого жестко связано с валом 6. Опра. ка 1 является одновременно и внутренней оболочкой продувочной камеры и выполнена в виде разъемного вдоль образующей цилиндрического стакана, имеющего перфорацию 7, соединенного с диском 8 и зафиксированного с по моцью съемного кольца (бандажа) 9 и винтов 10. Диск 8 оснащен приемным усё 1енным конусом 11, имеет отверстия 12 по периферии основания конуса, соединен с помощью винтов 13 с корпусом 4 камеры 3. Диск 8 на дет на вал 6. Вал 6 выполнен в зоне оправки с осевым 14, радиальными 15 выходныг.1и 16 каналами и опирается на неподвижную опору 17 и свободно вращающийся упор 18, установленный на подвижной опоре 19 с фиксатором 20. Подвижная опора 19 оснащена воронкой 21, трубчатый элемент 22 которой входит в зону конуса 11, и размещена в направляющих 23 станины 24. Неподвижная опора 17 жестко связана со станиной. Вал б оснащен радиальным трубчатым вводом 25 и имеет осевой канал 26 и радиальный канал 27 с выходом в полость 28 камеры 3. Вал 6, кроме передачи вращающего момента, служит для гамения энергии струй. Предлагаемый способ реализуется следующим образом. С помощью привода 2 приводят во вращение продувочную камеру 3 с оправкой 1 (.фиг. 3). От источника (не показан ) маловязкое вещество 29 (например , воздух ) подают под давлением через ввод 25, каналы 26 и 27 в полость 28 камеры З.с расходом Q , откуда через перфорацию 7 оно поступает в виде струи 30 в полость 31 оправки 1. Затем в воронку 21 заливают необ-ходимую дозу композиционного материала 32 и подают его по трубчатому элементу 22 в приемный конус 11 (фиг.4), продолжая вращение камеры с оправкой с той же скоростью. Композиционный материал через отверстия 12 в диске 8 поступает в полость 31 оправки 1 и под действием центробежной силы распределяется по внутренней поверхности 33. , Выходящие струи 30 маловязкого вещества 29 формируют отверстия 34 в цилиндрическом слое композиционного материала, причем скорость истечения маловязкого вещества регулируют та КИМ образом, чтобы исключить попадание композиционного материала в отверстия 7 перфорации. Затем расход маловязкого вещества увеличивают до величины и продолжают формование фильтрующего элемента 35 до отверждения композиции. Отработанное маловязкое вещество 29 через каналы 15 попадает в осевой канал 14 и выходит наружу через канал 16 (фиг. 5).

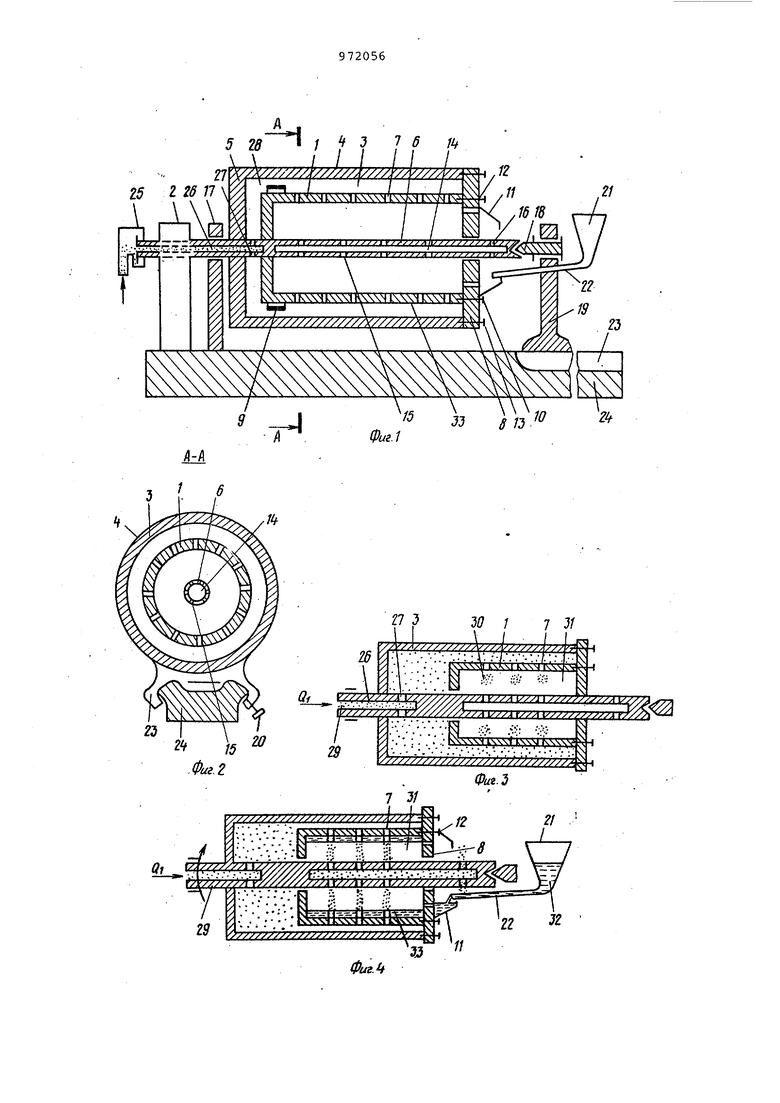

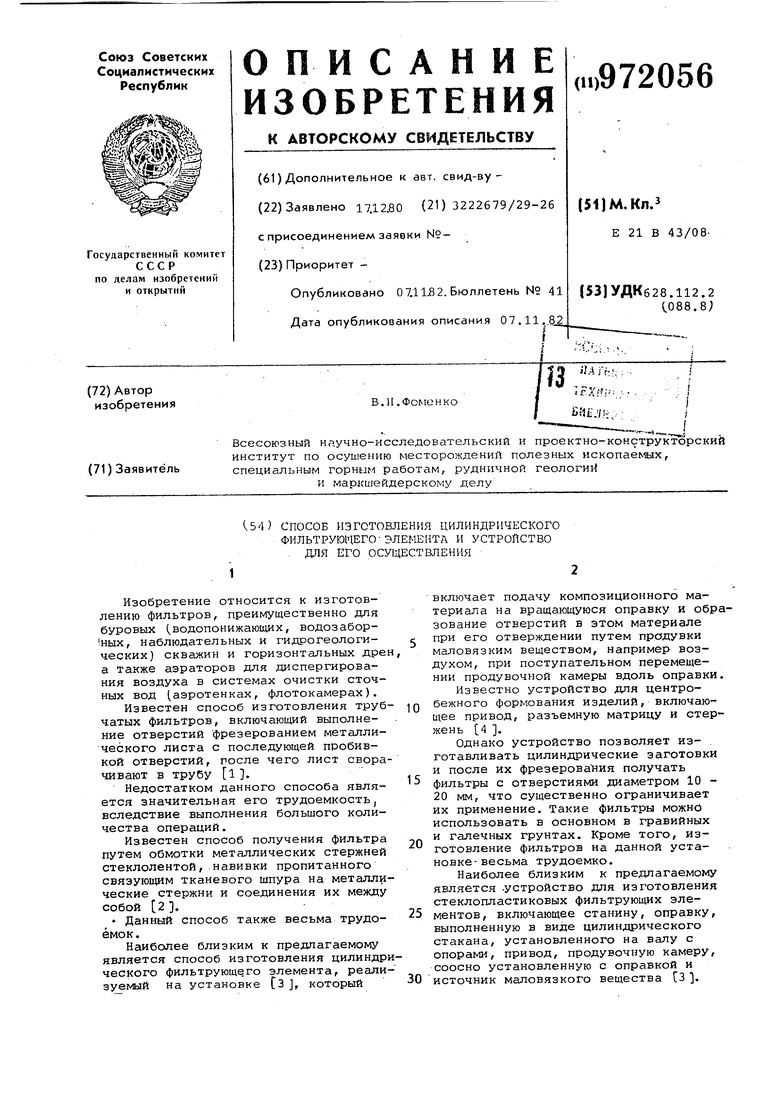

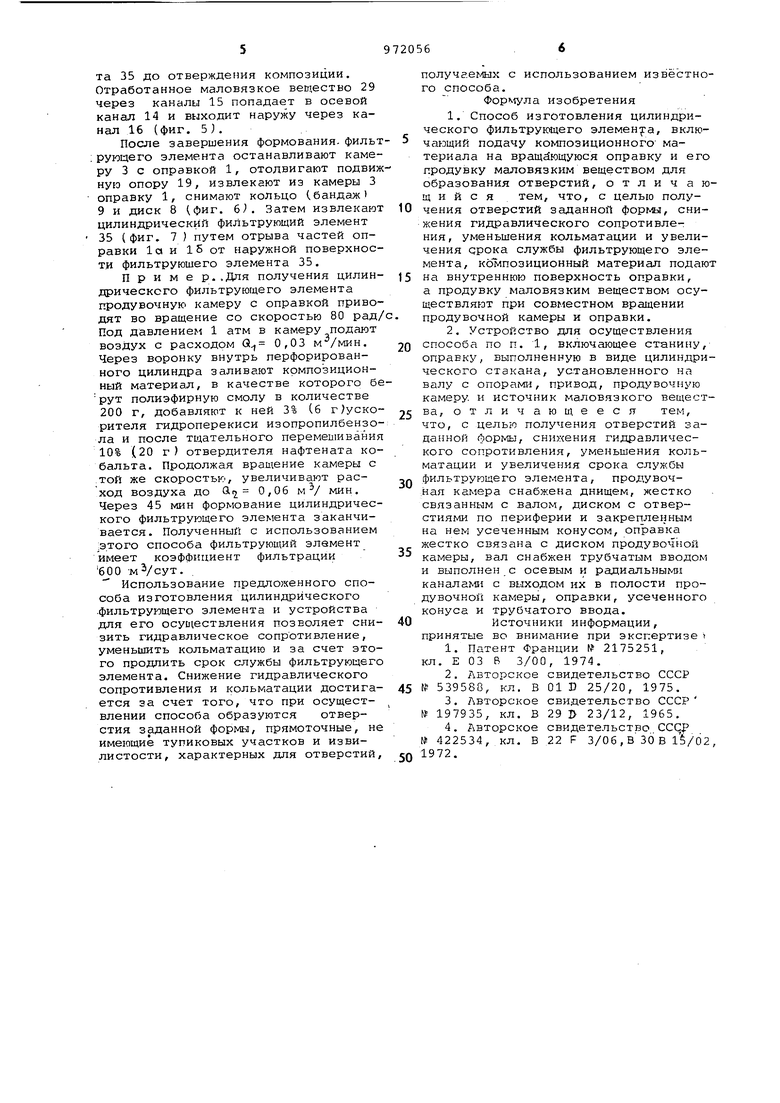

После завершения формования- фильт :руюцего элемента останавливают камеру 3 с оправкой 1, отодвигают подвижную опору 19, извлекают из камеры 3 оправку 1, снимают кольцо (бандаж) 9 и диск 8 (фиг. 6Л Затем извлекают цилиндрическиП фильтрующий элемент 35 (фиг. 7 ) путем отрыва частей оправки 1а и 15 от наружной поверхности фильтрующего элемента 35.

Приме р..Для получения цилиндрического фильтрующего элемента продувочную камеру с оправкой приводят во вращение со скоростью 80 рад/ Под Давлением 1 атм в камеру подают воздух с расходом Q 0,03 м /мин. Через воронку внутрь перфорированного цилиндра заливают композиционный материал, в качестве которого берут полиэфирную смолу в количестве 200 г, добавляют к ней 3% (б г)уско рителя гидроперекиси изопропилбензола и после тщательного перемешивания 10% (20 г) отвердителя нафтената кобальта. Продолжая вращение камеры с .той же скоростью, увеличивают расход воздуха до а, 0,06 м мин. Через 45 мин формование цилиндрического фильтрующего элемента заканчивается. Полученный с использованием ;этого способа фильтрующий элемент имеет коэффициент фильтрации 600 .

Использование предложенного способа изготовления цилиндрического .фильтрующего элемента и устройства для его осуществления позволяет снивить гидравлическое сопротивление, уменьшить кольматацию и за счет этого продлить срок службы фильтрующего элемента. Снижение гидравлического сопротивления и кольматации достигается за счет того, что при осуществлении способа образуются отверстия заданной формы, прямоточные, не имеющие тупиковых участков и извилистости, характерных для отверстий,

пoлyчe. с использованием известного способа.

изобретения

1.Способ изготовления цилиндрического фильтрующего элемента, включающий подачу КОМПОЗИЦИОННОГО материала на вращающуюся оправку и его продувку маловязким веществом для образования отверстий, отличающийся тем, что, с целью получения отверстий заданной формы, снижения гидравлического сопротивления, уменьшения кольматации и увеличения срока службы фильтрующего элемента, коТлпозиционный материал подаю на внутреннюю поверхность оправки,

а продувку маловязким веществом осуществляют при совместном вращении продувочной камеры и оправки.

2.Устройство для осуществления способа по п. 1, включающее станину, оправку, выполненную в виде цилиндрического стакана, установленного на валу с опорами, привод, продувочную камеру, и источник маловязкого вещества, отличающееся тем, что, с целью получения отверстий заданной формы, снижения гидравлического сопротивления, уменьшения кольматации и увеличения срока службы фильтрующего элемента, продувочная камера снабжена днищем, жестко связанным с валом, диском с отверстиями по периферии и закрепленным

на нем усеченным конусом, оправка жестко связана с диском продувочной камеры, вал снабжен трубчатым вводом и выполнен с осевым и paдиaльны пI каналами с выходом их в полости продувочной камеры, оправки, усеченного конуса и трубчатого ввода.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 2175251, кл. Е 03 В 3/00, 1974.

2.Авторское свидетельство СССР № 539588, к-л. В 01 Г 25/20, 1975.

3.Авторское свидетельство СССР № 197935, кл. В 29 J 23/12, 1965.

4.Авторское свидетельство СССР

№ 422534, кл. В 22 Р 3/06,в30 В 15/02 1972.

21

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ ТРУБОК ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2740134C1 |

| ДВУХСТУПЕНЧАТАЯ УСТАНОВКА ПЫЛЕУЛАВЛИВАНИЯ | 2017 |

|

RU2658024C1 |

| КАССЕТНЫЙ ФИЛЬТР | 2010 |

|

RU2438759C2 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| Установка для детонационной обработки материалов | 1973 |

|

SU438215A1 |

| Держатель стакан капсулы для устройств для приготовления напитков | 2021 |

|

RU2761895C1 |

| ДВУХСТУПЕНЧАТАЯ УСТАНОВКА ПЫЛЕУЛАВЛИВАНИЯ | 2017 |

|

RU2665531C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Устройство импульсной подачи огнетушащего порошка | 2018 |

|

RU2669170C1 |

| Теплоизоляционная опора и способ ее изготовления | 1989 |

|

SU1737171A1 |

y/////A / 77////7 f,

Гб

Фиг. 7

Авторы

Даты

1982-11-07—Публикация

1980-12-17—Подача