Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных трубчатых изделий с буртом из порошков.

Известен «Способ изготовления фильтрующих элементов трубчатой формы из порошковых материалов и устройство для его осуществления» [Патент РФ №2102186], включающий загрузку порошка в матрицу, предварительное формование бурта высокой плотности со стороны верхней кромки изготавливаемого элемента, проводят уплотнение элемента в радиальном направлении, а уплотнение в осевом направлении осуществляют после уплотнения в радиальном направлении с допрессовкой бурта до окончательной плотности. Способ позволяет получать изделия типа втулок с буртом их порошка, однако не обеспечивает получение высокой плотности всего изделия, неравноплотность после прессования приводит к искажению формы изделий при спекании, реализация способа на практике довольно сложна.

Известен «Способ изготовления спеченных втулок с буртом» [А.с. СССР №1163987], принятый за прототип, включающий формование составным пуансоном с наружной, промежуточной и внутренней частями в два этапа и спекание, при этом на первом этапе формования осуществляют прессование из порошка предварительной профилированной заготовки, а на втором этапе - окончательное формование. На первом этапе первичное прессование осуществляют путем приложения давления к внутренней и промежуточной частям пуансона до получения заготовки в форме стакана, а на втором этапе - путем приложения давления к наружной части пуансона и противодавления к внутренней части. Способ позволяет повысить производительность, однако следует отметить, что уровень механических свойств, достигаемый в указанном способе, недостаточен при изготовлении высокоплотных нагруженных изделий из порошков. Кроме того, для реализации процесса требуется применение дорогостоящих многоплунжерных прессов с независимыми движениями нескольких пуансонов.

Задачей изобретения является создание эффективного способа изготовления спеченных трубчатых изделий с буртом из порошка, обеспечивающего изготовление деталей широкой номенклатуры из спеченных порошковых малопластичных материалов за счет предварительного эластостатического прессования профилированной заготовки а виде усеченного конуса, рационального выбора его формы, размеров и плотности и окончательной угловой раскатки путем создания в деформируемом материале преимущественно сжимающих напряжений при радиально-осевом ротационном выдавливании.

Поставленная задача решается следующим образом: трубную заготовку из порошка предварительно изготавливают путем эластостатического прессования и спекания в виде ступенчатой втулки, состоящей из цилиндрической втулки и усеченного конуса с отверстием, а ее окончательной уплотнение осуществляют радиально-осевым ротационным выдавливанием.

Техническая проблема, решаемая изобретением - уменьшение трудоемкости изготовления изделий типа «втулка с буртом», расширение номенклатуры изделий из порошков.

Сущность изобретения выражается в совокупности следующих существенных предлагаемых признаков:

- форму профилированной заготовки выбирают в виде ступенчатой втулки, состоящей из цилиндрической втулки и усеченного конуса с отверстием;

- формование предварительной профилированной заготовки осуществляют эластостатическим прессованием;

- окончательной уплотнение осуществляют угловой раскаткой путем радиально-осевого ротационного выдавливания конической части профилированной заготовки.

Совокупность указанных существенных отличительных признаков позволяет решить поставленную задачу.

Технический результат заявляемого изобретения заключается в том, что предварительную профилированную заготовку прессуют из порошка эластичной средой в форме ступенчатой втулки, состоящей из цилиндра и усеченного конуса, при этом коническую часть заготовки прессуют эластичной средой, цилиндрическую часть заготовки прессуют жестким инструментом, а окончательное формование производят угловой раскаткой профилированным роликом по схеме радиально-осевого ротационного выдавливания. И что в процессе раскатки профилированной заготовки проводят ее осевой подпор со стороны свободного торца усеченного конуса. Что повышает эффективность способа раскатки и позволяет расширить номенклатуру изготавливаемых деталей за счет предварительного спекания заготовки нужной формы.

Сущность изобретения поясняется графическим материалом.

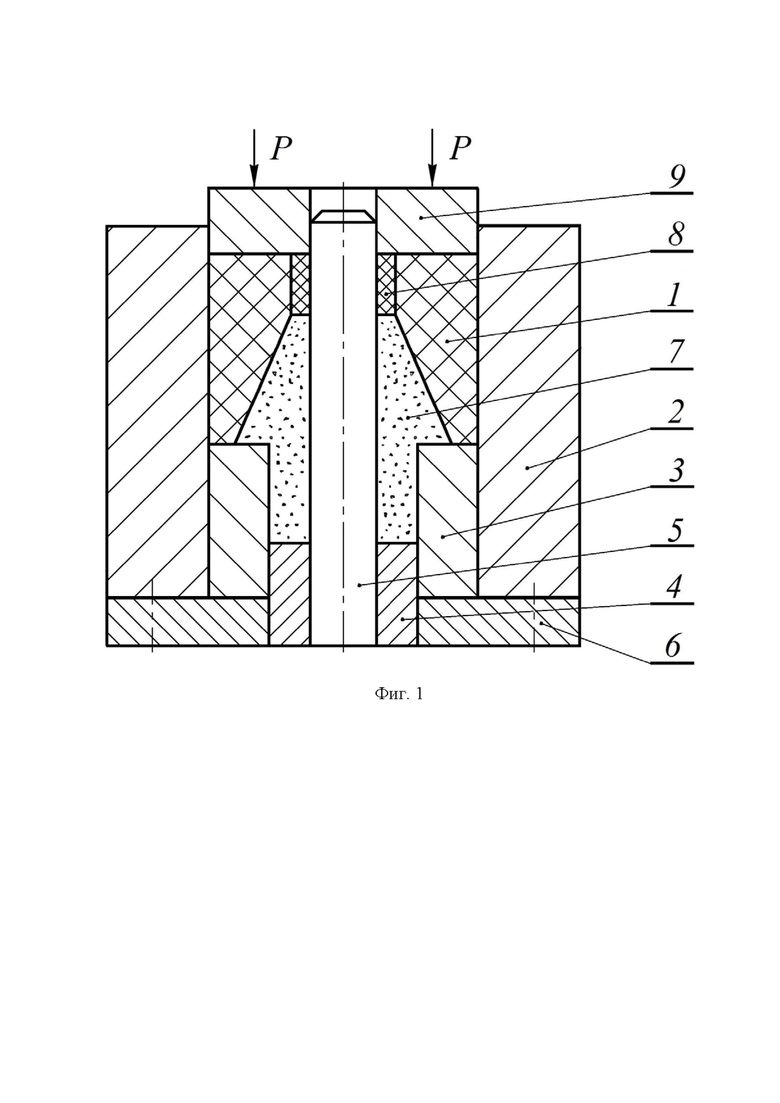

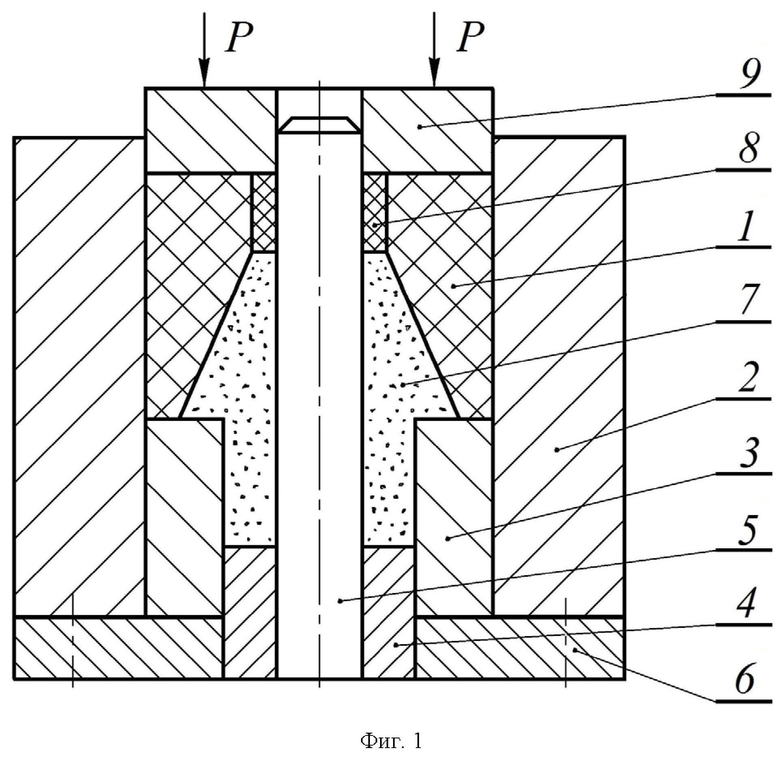

Схема первого этапа деформирования представлена на фигуре 1.

Фигура 1 - принципиальная схема прессования эластичной средой предварительной профилированной заготовки в виде ступенчатой втулки из порошка.

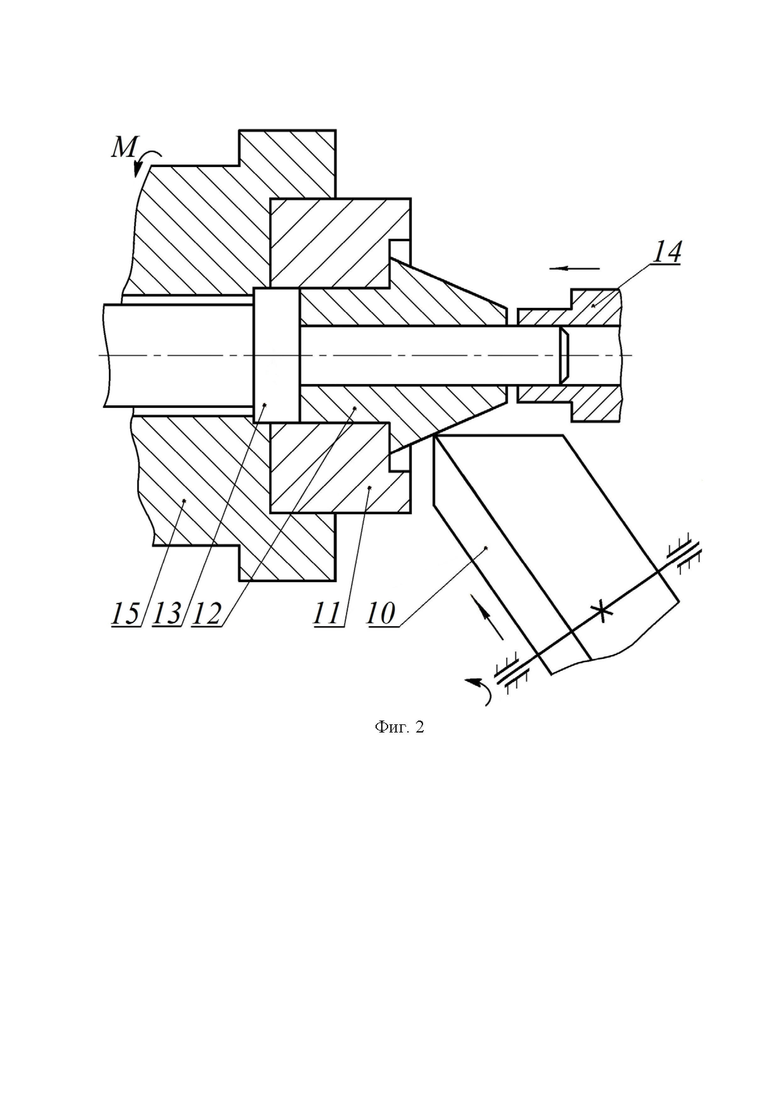

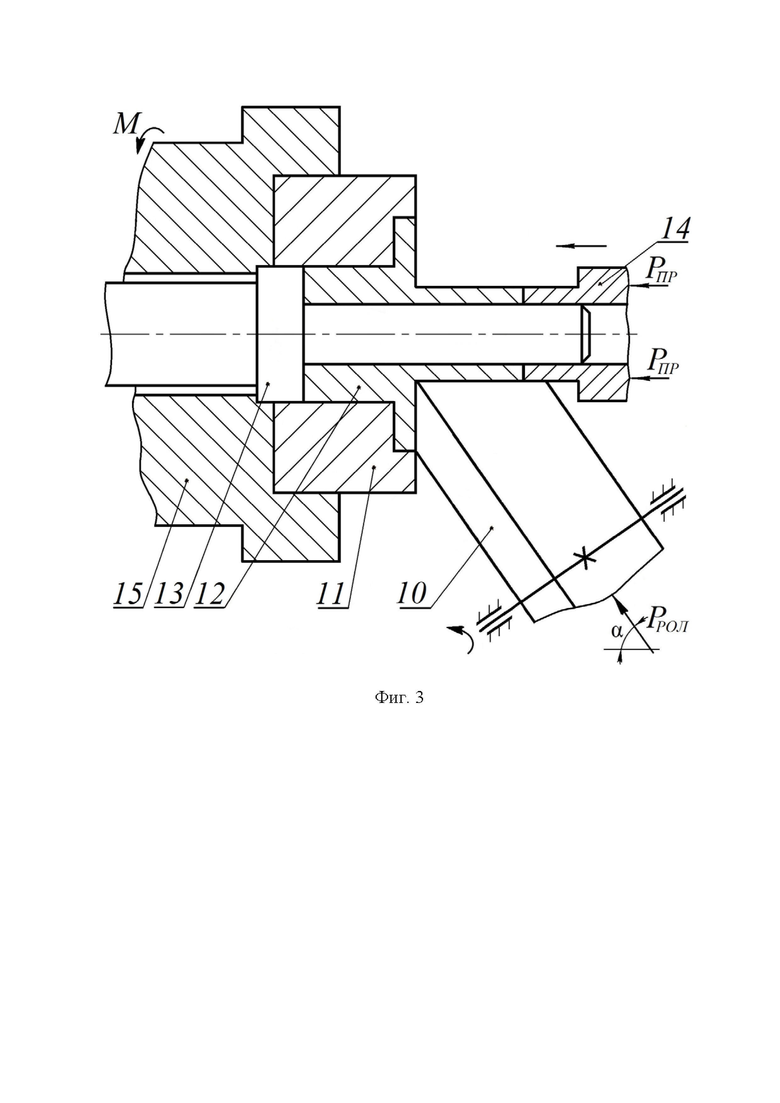

Схема второго этапа деформирования представлена на фигурах 2 и 3.

Фигура 2 - изображение подвода деформирующего ролика к конической части заготовки (начало процесса раскатки).

Фигура 3 - принципиальная схема процесса угловой раскатки осесимметричных деталей типа втулка с буртом (окончание процесса раскатки).

На фиг. 1 представлена схема, раскрывающая процесс эластостатического прессования предварительной заготовки, где 1 - эластичная матрица, 2 - металлический контейнер, 3 - нижний наружный пуансон, 4 - нижний внутренний пуансон; 5 - оправка; 6 - плита; 7 - порошок; 8 - эластичная втулка; 9 - верхний пуансон.

Заявляемый способ осуществляют следующим образом. Этап предварительного формования поясняется схемой, изображенной на фиг. 1. В качестве формующей среды используется эластичная матрица 1 из полиуретана, помещенная в контейнер 2. В нижнюю часть контейнера помещают концентрично нижний пуансон 3 и нижний внутренний пуансон 4, в отверстии которого вставлена оправка 5. Контейнер устанавливают на плиту 6. В пространство между внутренней поверхностью эластичной матрицы 1, нижними пуансонами 3 и 4, и оправкой 5 (т.е. в камеру засыпки) помещают порошок 7. Камеру засыпки замыкают эластичной втулкой 8, устанавливаемой на оправке 5 в верхнем отверстии эластичной матрицы 1. В контейнер устанавливают верхний пуансон 9. Собранную таким образом пресс-форму устанавливают на пресс и заданным усилием Ρ осуществляют эластостатическое прессование профилированной заготовки. При этом втулочная часть ступенчатой заготовки формуется в полости нижнего пуансона, а ступень в виде усеченного конуса формуется в эластичной матрице. Спрессованную заготовку извлекают из пресс-формы и спекают по стандартному режиму для используемого порошка.

Второй этап окончательного деформирования спеченной заготовки методом угловой раскатки поясняется схемами, изображенными на фиг. 2 и 3, где 10 - деформирующий ролик, установленный с возможностью регулирования наклона к оси формируемого изделия, 11 - матрица, 12 - спеченная профилированная заготовка; 13 - выталкиватель; 14 - опора-прижим, 15 - приводная планшайба.

Деформирующий ролик 10 устанавливают под углом к оси матрицы 11. Полученную на первом этапе спеченную трубчатую ступенчатую заготовку 12 одевают на стержневую часть выталкивателя 13 и устанавливают в матрице 11 до упора в нижнюю часть усеченного конуса. Опора-прижим 14 подводится к стержневой части выталкивателя 13 для обеспечения жесткости системы заготовка-инструмент и подпора деформируемого материала в осевом направлении. При этом стержневая часть выталкивателя вводится в отверстие опоры-прижима 14. Приводную планшайбу 15 с матрицей 11 и с заготовкой 12 приводят во вращение, деформирующий ролик 10 подводят к конической части заготовки, перемещают его под установленным углом и таким образом осуществляют процесс деформирования заготовки 12. Течение спеченного материала происходит как в радиальном, так и в осевом направлении. Радиальное течение металла обеспечивает получение бурта на срединной части детали, а течение металла в осевом направлении приводит к формированию ее втулочной части. Для нейтрализации влияния растягивающих напряжений на торцевой поверхности конусной части заготовки и фиксации точного окончательного размера ее длины в процессе раскатки можно осуществлять подпор торца с помощью прижима-опоры 5, соединенного с силовым гидравлическим цилиндром (на чертеже не показан). При необходимости повышение точности изготовления радиального бурта можно достичь путем его раскатки в закрытой матрице. Пример реализации способа.

Предлагаемым способом получили деталь из порошка на основе железа АНС 100.29 (химический состав: Fe=99,84%; С=0,003%; окислы=0,13%). Параметры профилированной заготовки после эластостатического прессования: диаметр втулочной части равен 40 мм; диаметр отверстия - 15 мм; диаметры конусной части - 50 и 30 мм, высота конуса - 30 мм. Средняя относительная плотность заготовки составила 0,84. Температура спекания 1150°С, время спекания 1,5 часа.

Параметры детали после угловой раскатки: диаметр бурта равен 52 мм, толщина бурта - 4 мм; диаметр раскатанной втулочной части - 25 мм, длина раскатанной втулочной части - 28 мм. Средняя относительная плотность бурта равна 0,95, втулочной раскатанной части - 0,94.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРТОВ НА ТРУБЧАТЫХ ЗАГОТОВКАХ РАСКАТКОЙ | 2006 |

|

RU2304033C1 |

| СПОСОБ РАСКАТКИ ФЛАНЦЕВ ТРУБЧАТЫХ ЗАГОТОВОК | 2012 |

|

RU2499648C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Способ изготовления порошковых изделий с боковым буртом и устройство для его осуществления | 1988 |

|

SU1637959A1 |

| Способ изготовления спеченных втулок с буртом | 1987 |

|

SU1502194A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении спеченных трубчатых изделий с буртом из порошка. Осуществляют формование изделия в два этапа и спекание. На первом этапе формования из порошка прессуют предварительную профилированную заготовку в форме ступенчатой втулки, состоящей из цилиндрической части и части в виде усеченного конуса. Часть заготовки в виде усеченного конуса прессуют эластичной средой, а цилиндрическую часть - жестким инструментом. Предварительную профилированную заготовку подвергают спеканию. Осуществляют окончательное формование спеченной заготовки путем угловой раскатки профилированным роликом по схеме радиально-осевого ротационного выдавливания. В результате обеспечивается снижение трудоемкости изготовления трубчатых изделий с буртом и расширение номенклатуры изготавливаемых из порошка изделий. 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ изготовления спеченных трубчатых изделий с буртом из порошка, включающий два этапа формования и спекание, при этом на первом этапе формования осуществляют прессование из порошка предварительной профилированной заготовки, а на втором - ее окончательное формование, отличающийся тем, что осуществляют прессование предварительной профилированной заготовки в форме ступенчатой втулки, состоящей из цилиндрической части и части в виде усеченного конуса, при этом часть заготовки в виде усеченного конуса прессуют эластичной средой, а цилиндрическую часть - жестким инструментом, спеканию подвергают предварительную профилированную заготовку, а окончательное формование осуществляют путем угловой раскатки спеченной предварительной профилированной заготовки профилированным роликом по схеме радиально-осевого ротационного выдавливания.

2. Способ по п. 1, отличающийся тем, что в процессе угловой раскатки спеченной предварительной профилированной заготовки производят ее осевой подпор со стороны свободного торца части в виде усеченного конуса.

| Способ изготовления спеченных втулок с буртом | 1987 |

|

SU1502194A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Способ изготовления спеченных втулок с буртом | 1983 |

|

SU1163987A1 |

| US 20220001446 A1, 06.01.2022 | |||

| СПОСОБ И МАШИНА ДЛЯ ТРЕЛЕВКИ | 2007 |

|

RU2357407C2 |

Авторы

Даты

2023-03-28—Публикация

2022-06-29—Подача