Изобретение относится к оборудованию космических аппаратов и служит, в частности, для теплоизоляционного крепления элементов аппаратуры и радиационных теплообменников к корпусу космического аппарата, а также может быть использовано в криогенной технике при установке образцов в низкотемпературной зоне.

Наиболее близкой к предлагаемой является конструкция теплоизоляционной опоры, представляющей собой теплоизолирующую конструктивную связь для соединения различных узлов космического аппарата. Связь выполнена в виде стержневых крепежных элементов с опорной частью (проушиной). Конец крэпежных элементов установлен внутри трубчатого цилиндра из композиционно-волокнистого материала и закреплен там при помощи эпоксидного клея. Для упрочнения соединения на специально утонченную часть трубчатого цилиндра и элемента конструктивной связи наносится обмоткой внешний поясок и стекловолокна в сочетании с эпоксидным отвер- дителем. Ориентация волокон всех составных частей конструктивной связи долж;;а выбираться из необходимой прочности связи и обеспечения требуемых теплоизоляционных характеристик по известным зависимостям. Устройство предназначено для конструктивно-силового крепления элементов космической техники в условиях наличия значительных силовых нагрузок на опору и обеспечивает возможность шарнирного перемещения одной соединяемой детали.

Недостатком известного устройства является то, что при одинаковых требованиях по жесткости и термическому сопротивлению из-за наличия шарнирного крепления и конструктивного выполнения устройство имеет значительно большие габаритные размеры, что в условиях использования в космических конструкциях является существенным недостатком, кроме того силовой элемент законцовки известного устройства выполняется из двух элементов с продольным соединением, что существенно снижает его прочностные характеристики. Кроме того, трубчатый элемент в известной конструкции может калиброваться только по внутреннему диаметру и имеет значительную толщину стенки, связанную с дополнительной навивкой материала и проклейкой на законцовках в зоне стыка с проушиной.

Цель изобретения - повышение термического сопротивления и прочности опоры при повышении технологичности.

Поставленная цель достигается тем, что в теплоизоляционной опоре, содержащей

трубчатый полый опорный элемент, внутри каждого конца которого установлены концы крепежных элементов, выполненные в виде усеченных конусов, обращенных друг к другу основаниями, опорный элемент выполнен из композиционно-волокнистого материала с перекрестным расположением волокон в слоях по отношению к его оси, В местах соединения опорного элемента с

крепежными элементами снаружи в кольцевом направлении намотан волокнистый поясок, пропитанный связующим составом.

В способе изготовления теплоизоляционной опоры, включающем формованием

трубчатой заготовки опорного элемента из композиционно-волокнистого материала, установку и крепление концов крепежных элементов на ее концы, заготовку опорного элемента формируют путем намотки на цилиндрическую оправку перекрестных слоев волокнистого материала с пропиткой связующим составом, который отверждают до 70-80% от полной степени отверждения. После этого снимают заготовку с оправки,

устанавливают крепежные элементы конической частью внутрь заготовки, наматывают сверху под натяжением волокна, пропитанные связующим составом, по длине соединения крепежных элементов с заготовкой опорного элемента, после чего отверждают полностью связующий состав композиционно-волокнистого материала опоры После полного отверждения связующего состава образуется прочное неразъемное соединение втулок с трубчатым стержнем.

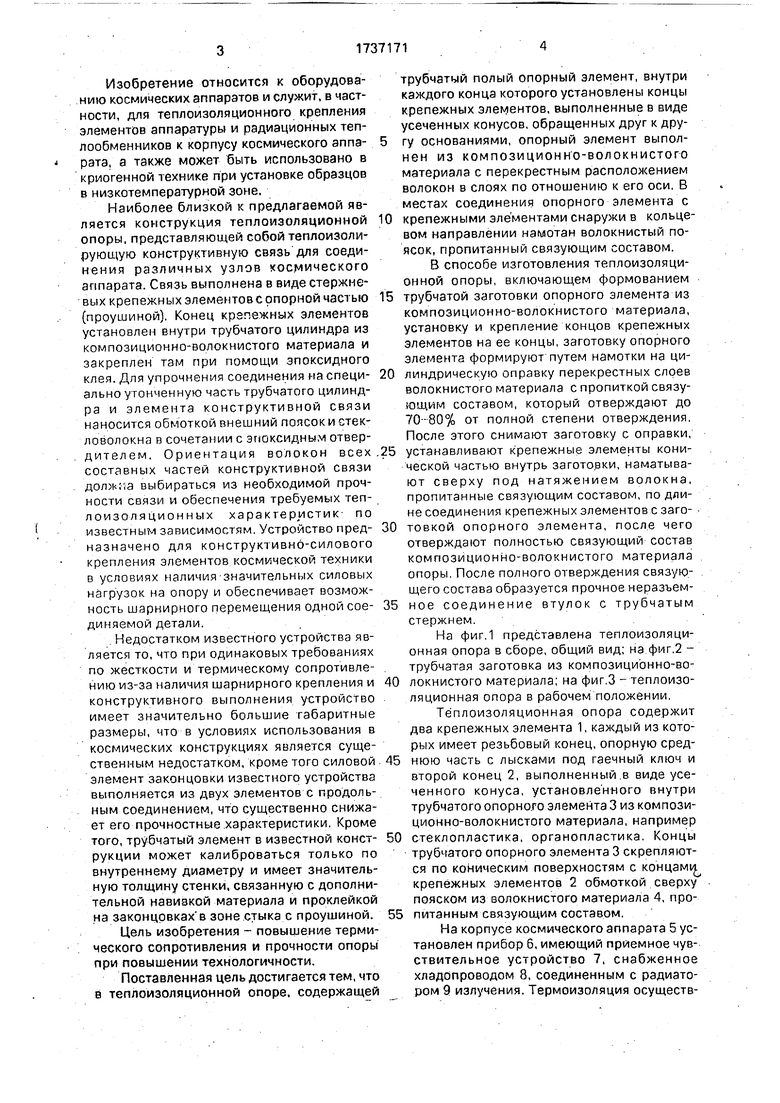

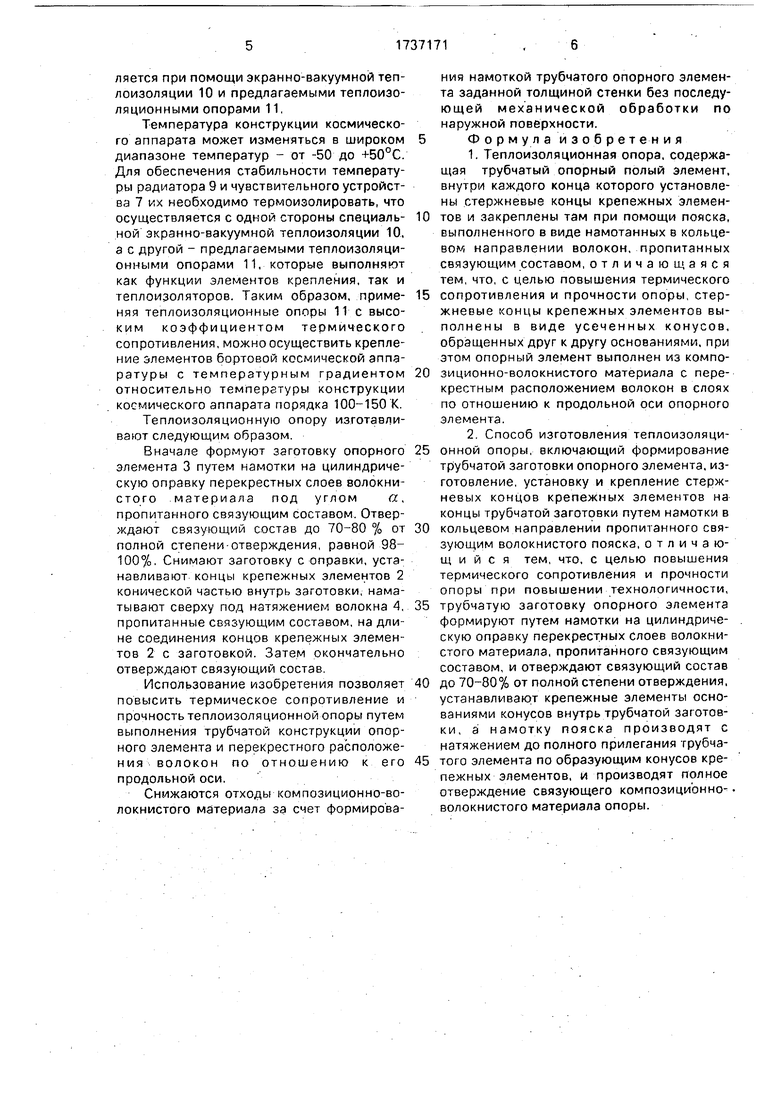

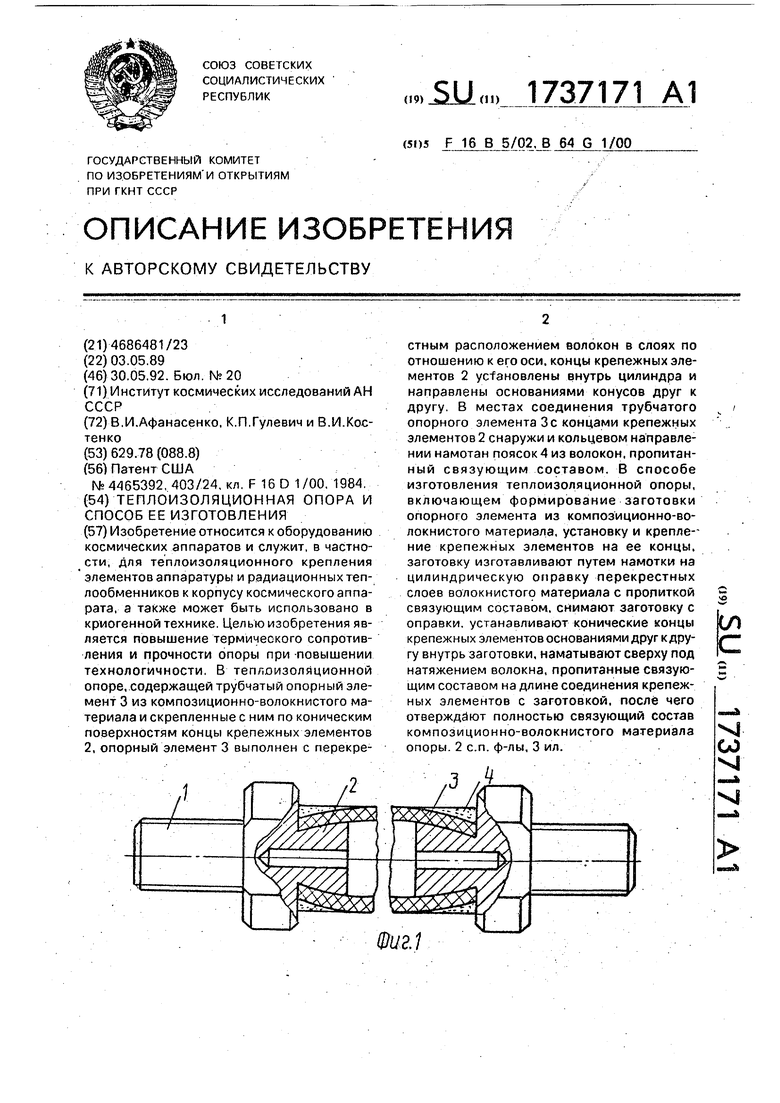

На фиг.1 представлена теплоизоляционная опора в сборе, общий вид; на фиг.2 - трубчатая заготовка из композиционно-волокнистого материала; на фиг 3 - теплоизоляционная опора в рабочем положении.

Теплоизоляционная опора содержит два крепежных элемента 1, каждый из которых имеет резьбовый конец, опорную среднюю часть с лысками под гаечный ключ и второй конец 2, выполненный в виде усеченного конуса, установленного внутри трубчатого опорного элемента 3 из композиционно-волокнистого материала, например

стеклопластика, органопластика. Концы трубчатого опорного элемента 3 скрепляются по коническим поверхностям с концами крепежных элементов 2 обмоткой сверху пояском из волокнистого материала 4, пропитанным связующим составом.

На корпусе космического аппарата 5 установлен прибор 6, имеющий приемное чувствительное устройство 7, снабженное хладопроводом 8, соединенным с радиатором 9 излучения. Термоизоляция осуществляется при помощи экранно-вакуумной теплоизоляции 10 и предлагаемыми теплоизоляционными опорами 11.

Температура конструкции космического аппарата может изменяться в широком диапазоне температур - от -50 до +50°С. Для обеспечения стабильности температуры радиатора 9 и чувствительного устройства 7 их необходимо термоизолировать, что осуществляется с одной стороны специальной экранно-вакуумной теплоизоляции 10, а с другой - предлагаемыми теплоизоляционными опорами 11, которые выполняют как функции элементов крепления, так и теплоизоляторов. Таким образом, применяя теплоизоляционные опоры 11 с высоким коэффициентом термического сопротивления, можно осуществить крепление элементов бортовой космической аппаратуры с температурным градиентом относительно температуры конструкции космического аппарата порядка 100-150 К.

Теплоизоляционную опору изготавливают следующим образом.

Вначале формуют заготовку опорного элемента 3 путем намотки на цилиндрическую оправку перекрестных слоев волокнистого материала под углом а, пропитанного связующим составом. Отвер- ждают связующий состав до 70-80 % от полной степени-отверждения, равной 98- 100%. Снимают заготовку с оправки, устанавливают концы крепежных элементов 2 конической частью внутрь заготовки, наматывают сверху под натяжением волокна 4, пропитанные связующим составом, на длине соединения концов крепежных элементов 2 с заготовкой. Затем окончательно отверждают связующий состав.

Использование изобретения позволяет повысить термическое сопротивление и прочность теплоизоляционной опоры путем выполнения трубчатой конструкции опорного элемента и перекрестного расположения волокон по отношению к его продольной оси.

Снижаются отходы композиционно-волокнистого материала за счет формирования намоткой трубчатого опорного элемента заданной толщиной стенки без последующей механической обработки по наружной поверхности. Формула изобретения

1.Теплоизоляционная опора, содержа- щая трубчатый опорный полый элемент, внутри каждого конца которого установлены стержневые концы крепежных элементов и закреплены там при помощи пояска, выполненного в виде намотанных в кольцевом направлении волокон, пропитанных связующим составом, отличающаяся тем, что, с целью повышения термического

сопротивления и прочности опоры, стержневые концы крепежных элементов выполнены в виде усеченных конусов, обращенных друг к другу основаниями, при этом опорный элемент выполнен из композиционно-волокнистого материала с перекрестным расположением волокон в слоях по отношению к продольной оси опорного элемента.

2.Способ изготовления теплоизоляци- онной опоры, включающий формирование

трубчатой заготовки опорного элемента, изготовление, установку и крепление стержневых концов крепежных элементов на концы трубчатой заготовки путем намотки в

кольцевом направлении пропитанного связующим волокнистого пояска, отличающийся тем, что, с целью повышения термического сопротивления и прочности опоры при повышении технологичности,

трубчатую заготовку опорного элемента формируют путем намотки на цилиндрическую оправку перекрестных слоев волокнистого материала, пропитанного связующим составом, и отверждают связующий состав

до 70-80% от полной степени отверждения, устанавливают крепежные элементы основаниями конусов внутрь трубчатой заготовки, а намотку пояска производят с натяжением до полного прилегания трубчатого элемента по образующим конусов крепежных элементов, и производят полное отверждение связующего композиционно- волокнистого материала опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1993 |

|

RU2079765C1 |

| РАЗМЕРОСТАБИЛЬНАЯ ОБОЛОЧКА | 2008 |

|

RU2373118C1 |

| СЛОИСТАЯ ТРУБА | 2001 |

|

RU2197670C1 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289470C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕХОДНЫХ ФЛАНЦЕВЫХ ФИТИНГОВ ИЗ АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И НАБОР ОСНАСТКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2014 |

|

RU2573530C1 |

Изобретение относится к оборудованию космических аппаратов и служит, в частности, для теплоизоляционного крепления элементов аппаратуры и радиационных теплообменников к корпусу космического аппарата, а также может быть использовано в криогенной технике. Целью изобретения является повышение термического сопротивления и прочности опоры при -повышении технологичности. В теплоизоляционной опоре, содержащей трубчатый опорный элемент 3 из композиционно-волокнистого материала и скрепленные с ним по коническим поверхностям концы крепежных элементов 2, опорный элемент 3 выполнен с перекрестным расположением волокон в слоях по отношению к его оси. концы крепежных элементов 2 ycfaнoвлeны внутрь цилиндра и направлены основаниями конусов друг к другу. В местах соединения трубчатого опорного элемента Зс концами крепежных элементов 2 снаружи и кольцевом направлении намотан поясок 4 из волокон, пропитан- ный связующим составом. В способе изготовления теплоизоляционной опоры, включающем формирование заготовки опорного элемента из композиционно-волокнистого материала, установку и крепление крепежных элементов на ее концы, заготовку изготавливают путем намотки на цилиндрическую оправку перекрестных слоев волокнистого материала с пропиткой связующим составом, снимают заготовку с оправки, устанавливают конические концы крепежных элементов основаниями друг к другу внутрь заготовки, наматывают сверху под натяжением волокна, пропитанные связующим составом на длине соединения крепежных элементов с заготовкой, после чего отверждйют полностью связующий состав композиционно-волокнистого материала опоры. 2 с.п. ф-лы, 3 ил. со с -ч СО XI Фиг.1

Фиг.2

Фиг.З

| Патент США №4465392, 403/24, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-30—Публикация

1989-05-03—Подача